基于有限元法汽车控制臂轴套套管强度研究

2019-09-10李宗泽李珊珊任国宝

李宗泽,李珊珊,任国宝

(长城汽车股份有限公司,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

汽车行驶安全性能是汽车设计的重要性能指标。汽车控制臂是路面与悬架的直接传力部件,然而市场反馈及整车耐久性试验过程中均出现过控制臂安装轴套套管开裂的问题。因控制臂轴套装配工艺的复杂性,设计之初无法利用CAE手段进行分析验证。

控制臂与轴套套管采取焊接连接形式且轴套与套管采用过盈配合安装。控制臂与套管焊接如图1所示。

图1 某车型控制臂轴套结构示意

此类轴套套管由于受到过盈配合以及焊接残余应力的效应,常会在焊接接头位置出现开裂。因各车型轴套与套管过盈量、套管厚度以及控制臂与轴套套管的焊接角度存在差异,所以有必要针对上述差异对轴套套管强度的影响因素进行研究,为后期设计工作或失效案例优化改善方案提供依据。

1 轴套套管强度分析现状

目前行业内针对轴套套管均无有效的仿真分析方法,只能依靠经验以及数据库来设计轴套套管的厚度、过盈量以及包角。实际上轴套套管的仿真分析模型也参与强度的计算,但是只作为力的传递途径,而轴套套管的仿真精度无从考察,以下是几种行业内常用的仿真分析方法。

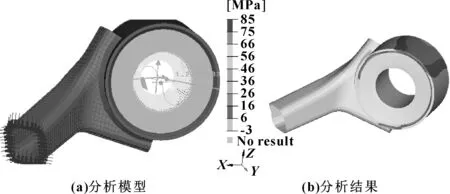

方法一,采用刚性单元将套管内表面所有单元节点进行耦合,耦合主点移至轴套弹性中心位置,将载荷加载至轴套弹性中心,如图2(a)、(b)所示。

图2 方法一的分析模型和分析结果

由分析结果可知,由于轴套套管内表面直接和刚性单元连接,表面完全刚性化,轴套套管表面几乎无应力。此分析结果与套管实际受力不符,仿真分析结果失真。

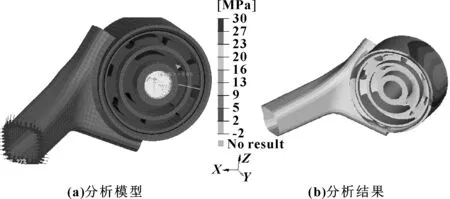

方法二,考虑到轴套内硫化橡胶作为传力介质的作用,将轴套套管的内表面偏置相应厚度的橡胶层,橡胶单元外表面节点与轴套套管节点耦合,同时采用刚性对橡胶内表面的所有节点进行耦合处理,如图3(a)、(b)所示。

图3 方法二的分析模型和分析结果

模拟轴套的橡胶单元采用超弹性单元“Hypere-Eastic”,本构方程采用常用的“M-R”参数进行仿真分析。

由于控制臂轴套实际结构轴套与套管采用过盈配合,偏置橡胶单元不能考虑过盈量影响,并且由分析结果可知:应力分布失真,最大应力位移与开裂位置不符。

方法三,建立轴套内部结构,并将套管和内部结构建立绑定“TIE”关系,如图4(a)、(b)所示。

图4 方法三的分析模型和分析结果

由于轴套套管与轴套绑定作用,此种方法未考虑轴套套管与轴套的过盈关系,计算出实际应力不包含因过盈而产生的应力,并且因绑定的关系,会导致套管刚度增大,分析所得的应力结果与实际开裂位置仍然不相符。

因为轴套套管工艺的复杂性,上述分析方法均无法使失效问题仿真再现。基于上述问题,在方法三的基础上进行改进,形成了方法四。

方法四,将方法三中的套管与轴套的绑定关系调整为过盈关系,即在ABAQUS中的接触条件中设置“CLEARANCE”。按照实际状态建立橡胶结构轴套真实结构模型,在轴套的弹性中心施加载荷,进行轴套套管的仿真分析,分析模型如图5(a)、(b)所示。

图5 方法四的分析模型和分析结果

由分析结果可知:最大应力位置位于焊缝末端,并且根据实际结构分析,此处为结构风险区域,结合失效案例分析,轴套套管开裂区域均发生在焊缝处。由此,可判定此种分析方法与轴套实际应力分布较为一致。

针对分析方法进行了详细的说明与尝试,并确定方法四为合理的仿真分析方法,能够有效地将失效问题仿真再现。

2 轴套套管强度的影响因素研究

2.1 轴套套管单一变量对应力的影响研究

轴套套管强度的影响因素有多种,主要有控制臂与轴套套管的焊接形式及包角、轴套套管的厚度及材料、轴套与套管的过盈量、轴套受到的外载等因素。

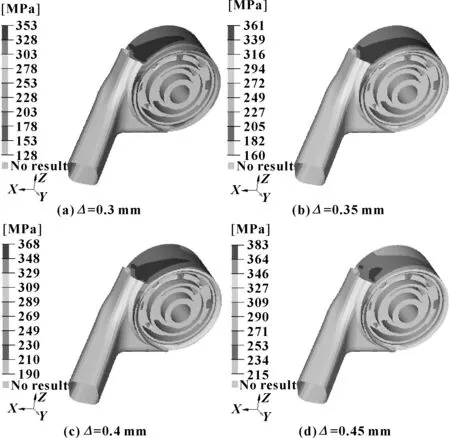

而当采用单一变量的变化研究轴套套管应力变化时,呈现图6所示的问题:随着过盈量单一变量的变化,轴套套管的最大应力值无明显变化。主要原因是当材料在塑性段内,应力与应变的关系不再呈线性变化,而是应变的变化速率要远高于应力,如图7所示。

图6 过盈量变化导致的轴套套管应力分析结果

图7 轴套套管材质的拉伸应力应变曲线

针对上述问题,如果采用应力评价轴套套管的强度性能不太合理。由于轴套在压装过程中势必会引起套管发生塑性变形,而由材料拉伸曲线可知,应变的变化要明显高于应力,因此,采用应变且以等效塑性应变来评价轴套套管的强度性能最佳。

2.2 轴套套管强度性能(等效塑性应变)影响因素研究

针对影响轴套管强度的影响因素,本文作者选取焊缝包角α、过盈量Δ、套管壁厚h,对轴套管等效塑性应变(以下简称PEEQ)的变化进行分析。因轴套套管一般采用35无缝钢管切割而成,所以不再针对材质的调整对轴套套管强度性能的影响进行研究。以某车型的控制臂轴套套管为例,对上述3项因素逐一进行分析。

(1)焊缝包角α与套管等效塑性应变(PEEQ)关系 :

焊缝包角主要是控制臂与轴套套管焊接区域所形成的夹角,焊缝包角具体示意如图8所示。

图8 焊缝包角变化示意

通过改变焊缝包角(设定包角的变化步长为10°),可得到轴套套管等效塑性应变与焊缝包角变化曲线如图9所示。

说明:加载前,表示在无外载荷的情况下,考虑包角的变化对轴套套管PEEQ的影响;加载后,表示施加外载荷后,考虑包角的变化对轴套套管PEEQ的影响;差值,表示加载后轴套套管的PEEQ减去加载前的数据。差值表征了外载与包角之间的关系。

图9 焊缝包角与等效塑性应变关系

由上述3条曲线可得出如下结论:①当焊缝包角逐渐增大时,套管的等效塑性应变量呈现先增大后减小趋势;②焊缝包角小于180°时,随焊缝包角增加,载荷引起的等效塑性应变逐渐减小,直至焊缝包角大于180°,套管的等效塑性应变随外界载荷变化不明显;③当焊缝包角大于230°时,轴套套管的PEEQ逐渐下降,由此可知轴套的焊缝包角设计在180°~230°之间为最佳,此区间轴套的拔脱力最大。

(2)过盈量Δ与套管等效塑性应变(PEEQ)关系

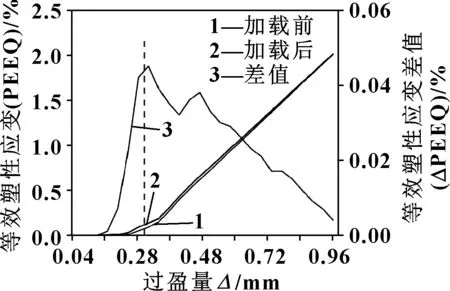

过盈量大小直接影响轴套套管的初始应力,因此,需考察轴套与套管过盈量对套管应变影响。过盈量变化范围为0.04~1 mm,步长为0.04 mm。整理套管等效塑性应变,绘制随过盈量的变化曲线如图10所示。

图10 过盈量与等效塑性应变关系

由等效塑性应变随过盈量的变化曲线可知:①当过盈量Δ<0.2 mm,套管加载前后均未产生等效塑性应变,套管对于轴套的抱紧力相对较小,不利于轴套使用性能; ②当过盈量0.2≤Δ≤ 0.28 mm,载荷引起的等效塑性应变出现大幅度增长,外界载荷对套管变形影响显著,若受到车辆行驶的交变载荷影响,套管易产生疲劳失效;③当过盈量Δ>0.28 mm,随着过盈量增大,应变差值减小,外载对于套管的变形影响减小,因此,套管压装后产生一定量的塑性应变,可以提高套管对外界载荷的抵抗能力。

(3)套管壁厚h与套管等效塑性应变(PEEQ)关系

轴套套管壁厚对于抵抗外界破坏能力具有重要的作用,因此,针对轴套套管壁厚与应变的关系进行分析。壁厚变化范围为4.0~6.0 mm,步长为0.2 mm。整理套管等效塑性应变,可得壁厚与等效塑性应变的变化曲线如图11所示。

图11 壁厚与等效塑性应变关系

由套管等效塑性应变随壁厚的变化关系可知:随着套管壁厚的增加,套管的应变量逐渐减小,直至不再产生等效塑性应变,套管的强度性能得到明显增强。

3 结论

系统介绍了汽车控制臂轴套套管强度分析的基本方法,以及影响轴套套管强度的因素,并针对这些影响因素依次进行分析,总结可得以下结论:

(1)增大控制臂与套管的焊缝角度有利于提高套管强度性能,但是当焊缝包角大于180°时,增大焊缝包角对于提升套管强度性能无明显作用。

(2)过盈量较小时,套管对于轴套抱紧力较小,轴套在使用过程可能产生脱离套管或绕轴线转动;随着过盈量的增加,应变差值减小,外界载荷载对于套管的变形影响减小,因此,套管压装后产生的塑性应变可以提高套管对外界载荷的抵抗能力。

(3)套管壁厚越大,抵抗外界载荷变化的能力越强,套管的强度性能越好。

文中只针对控制臂轴套套管进行受力研究,其他位置的轴套,如动力总成悬置、车架悬置、副车架安装点悬置,可以借鉴此方法进行研究。