粉末冶金含油轴套在装载机上的应用研究

2022-10-21侯国清马蓉

侯国清,马蓉

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

装载机工作装置各铰接点一般采用销轴和轴套配合结构形式,二者材料均为合金钢,表面热处理硬度为55~60HRC。工作装置作业时,销轴是重要的承载件,销轴、轴套相对转动使其接触部位存在很大的摩擦力。由于高载荷下反复运行,润滑脂的内部骨架易被压溃失去润滑作用,一旦润滑脂加注不及时,接触部位会出现异常磨损或异响情况,尤其在中、大型装载机更为突出[1]。同行业中,采用一些自润滑轴套例如铜套、钢基石墨轴套、锌铝合金轴套能很好地解决异响问题,因成本太高,很难在装载机上广泛应用。近年来,粉末冶金含油轴套因耐磨性、抗冲击、抗咬合以及强度等各方面性能优良[2],再加上性价比高,在中、小型挖掘机动臂、转斗油缸部位和部分铰接部位广泛应用并代替铜套,而粉末冶金含油轴套在重载工况下的服役性能研究较少。探讨粉末冶金含油轴套的承载能力、耐磨性、可靠性以及耐久性是否可应用到中大型装载机上,解决中、大型装载机工作装置铰接点销轴与轴套异常磨损和异响问题。

1 粉末冶金含油轴套的组织和力学性能

粉末冶金含油轴套的主要加工工艺为:粉末混合,压型,高温烧结,热处理,真空浸油,机加工。粉末冶金含油轴套的主要成分:Cu:13%~18%,Cr+Ni+Mo≤2,C:1%左右,其余为Fe和微量添加剂。

用4%硝酸酒精溶液腐蚀,粉末冶金含油轴套的金相组织如图1所示。基体为回火马氏体,白色组织为游离态的铜,灰黑色部位为孔隙储存了润滑脂,孔隙大小几个微米到几十个微米。粉末冶金含油轴套的基体组织为回火马氏体,确保了轴套的强度和耐磨性。轴套内的存在若干微米级孔隙用于储存润滑油,当摩擦副温度升高,轴套内表面渗油有利于润滑。游离态的铜具有良好的自润滑效果。

图1 金相组织

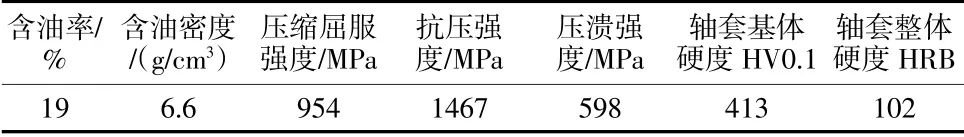

按照国标《GB/T 6804烧结金属衬套 径向压溃强度的测定》《GB/T 5163含油密度和含油重量》《GB/T 6525烧结金属材料室温压缩强度的测定》《GB/T 5163烧结金属材料(不包括硬质合金)可渗性烧结金属材料密度、含油率和开孔率的测定》等要求检测粉末冶金含油轴套的相关性能参数见表1。

表1 粉末冶金含油轴套性能参数

2 试验方案

为了加快验证轴套的耐磨性能,按照销轴、轴套实际服役过程,设计了一套销轴、轴套摩擦磨损试验装置。基本思路为:轴套压入轴座里,销轴穿入轴套并固定在轴座上,设定载荷施加在轴套上进而传递到销轴上,试验台带动轴套反复转动,转动角度:±55°。试验台加载载荷谱如图2,即运行高载荷3次,运行低载荷3次为试验台一次工作循环,相当于装载机工作装置完成3次铲装作业。

图2 载荷谱

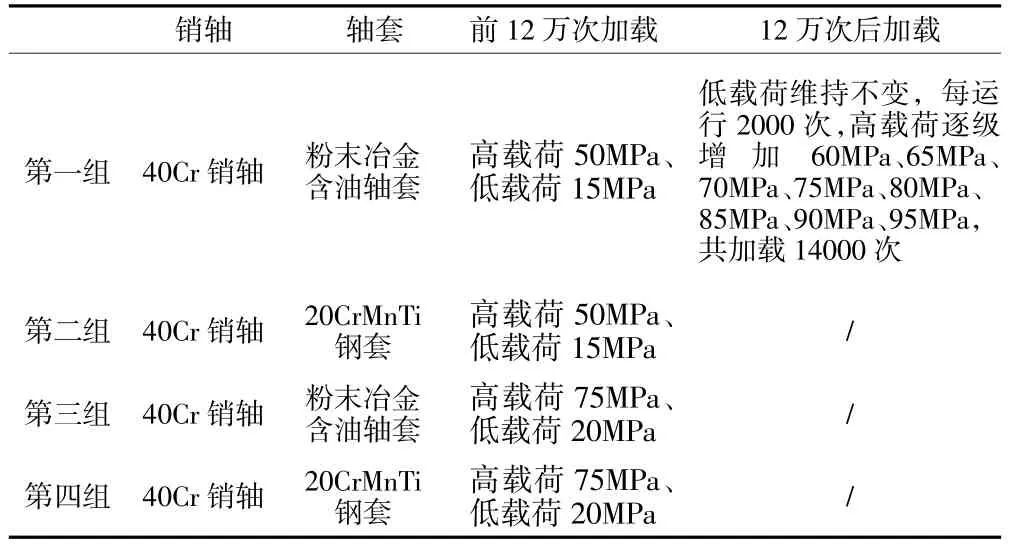

销轴尺寸:直径90 mm,长度210 mm。销轴材料为40Cr,调质+表面感应淬火,表面硬度为56HRC左右。轴套尺寸:外径104 mm,内径90 mm,长度110 mm。钢套材料为20CrMnTi,渗碳淬火表面硬度59HRC左右。为对比粉末冶金含油轴套与钢套在早期服役过程中的性能差异,开展了四组台架试验,具体方案见表2。四组试验均在试验前充分加注润滑脂,过程中不再加注。试验运行12万次,相当于整机工作500 h。

表2 台架试验方案

3 试验结果与讨论

四组试验的前12万次加载运行总次数、异响情况、摩擦系数见表3。根据试验运行情况,装钢套的第二、四组大致可分为四个阶段:磨合期、平稳期、间歇性异响期和持续异响期。装粉末冶金含油轴套第一组仅经历了磨合期和平稳期。第三组仅经历了磨合期和持续异响期。由于销轴、轴套表面均存在加工刀痕留下凸起部分,因此四组试验初期都经历了磨合期。

表3 12万次试验运行情况

第一组试验在前12万次试验和后续的14000次载荷逐级增加的试验中均未出现异响,前12万次经历了磨合期和平稳期,磨合期摩擦系数从0.12逐步下降到0.1进入平稳期。12万次的增加载荷试验中,摩擦系数与载荷关系如图3所示。载荷为65 MPa时,摩擦系数出现最小值,判断此时进入平稳期,摩擦系数下降。载荷为70 MPa时,摩擦系数上升到0.12,再次进入平稳期,摩擦系数保持不变。载荷为80 MPa~90 MPa时,进入磨合期摩擦系数与载荷呈线性关系。载荷为95 MPa第三次进入平稳期,摩擦系数略有下降。粉末冶金含油轴套经过12万次50 MPa载荷运行,从60 MPa逐级递增到95 MPa下运行各2000次均无异响,表明粉末能短时间承受较高的载荷而不出现异响。

图3 第一组增加载荷试验

第二组试验,磨合期运行第10次出现异响,继续运行摩擦系数由0.1上升到0.15,然后下降到0.09进入平稳期,平稳期无异响。平稳期润滑脂能够形成有效油膜,对销轴、轴套其到良好的润滑作用。当随着运行次数增加润滑脂逐渐被破坏,销轴、轴套出现干磨,运行到63724次时开始出现间隙性的异响,摩擦系数波动较大,最大值达到0.22。该阶段以粘着磨损为主,销轴和轴套接触表面出现一些突起硬质物,摩擦系数增加[3],出现销轴异响。持续运行销轴、表面突起硬质物被磨损,摩擦系数变小,异响消失。由于过程中不加注润滑脂,销轴、轴套干磨,摩擦系数反复波动,整体呈上升的趋势。当运行到102587次时,摩擦系数上升到0.23,出现持续异响。

第三组试验,高载荷和低载荷均比第一组大,仅运行5004次时,出现严重异响,其摩擦系数与运行次数的关系如图4。运行次数2469次之前摩擦系数稳定,2469次以后摩擦系数呈线性增加趋势。当摩擦系数达到0.39时,销轴严重异响。

图4 第三组粉末冶金含油轴套试验

第四组试验,高载荷和低载荷均比第二组大,整体运行的情况与第二组相似,载荷加大,使平稳期相对缩短,运行次数减少。

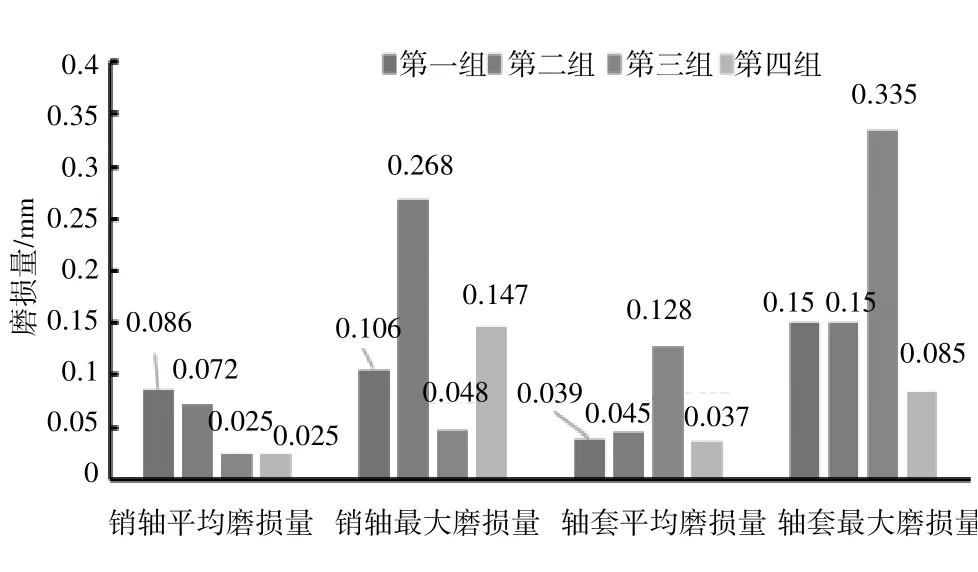

四组试验销轴、轴套的平均磨损量、最大磨损量如图5。试验后销轴、轴套照片如图6所示。第一组销轴表面光滑,第二组销轴表面磨损严重,两组试验销轴平均磨损量、轴套平均磨损量、轴套的最大磨损量相差不大,但第一组的销轴的最大磨损量比第二组小很多。即50 MPa服役载荷下粉末冶金含油轴套表现的性能明显优于钢套。第三组试验轴套平均磨损以及最大磨损均比第四组大,说明粉末冶金含油轴套初始载荷75 MPa,粉末冶金含油轴套表面材料容易脱落粘附到销轴表面上而导致销轴异响[3],从图6(d)可看出销轴表面上粘附粉末冶金含油轴套脱离的颗粒物。对比第一组12万次的载荷增加试验以及第四组的试验可以看出,初始载荷的大小对早期的磨合阶段至关重要。初始载荷过大,容易导致粉末冶金含油轴套表面脱落而出现异响。

图5 磨损量对比(mm)

图6 试验结束销轴、轴套照片

4 装机验证

根据试验结果,结合装载机工作载荷,在额定载荷为5 t、6 t的装载机工装装置所有铰接点部位应用粉末冶金含油轴套试装100台套。试装机分别在采石场、水泥搅拌站、沙场、港口等常用工作场合进行铲装作业。跟踪最长工作时间达5000多小时,平均工作时间达1500 h,未出现销轴异常磨损和异响的情况。其中,对一台额定载荷5 t的装载机工作3464 h拆检,销轴和轴套表面光滑如图7,销轴外径基本不变,轴套内表面磨损0.15 mm左右。装机验证结果和试验结果具有较好的吻合性。

图7 粉末冶金含油轴套工作3646h拆检

5 结论

综上分析,得出以下结论:

(1)粉末冶金含油轴套在50 MPa载荷下具有良好的可靠性和耐久性,粉末冶金含油轴套含油能承受短时间的超负荷载荷,很好地解决了销轴异响问题。

(2)初始载荷对粉末冶金含油轴套性能影响很大,持续在初始载荷75 MPa下运行,轴套表面金属脱落并粘附在销轴表面上,进而导致销轴异响。

(3)选用时粉末冶金含油轴套应充分考虑实际工况的载荷大小。