100W脉冲激光器冷轧钢板表面氧化膜清洗

2021-07-23王贤宝王明娣郭敏超倪玉吉

王贤宝,王明娣,郭敏超,倪玉吉,张 晓

(苏州大学机电工程学院,江苏 苏州 215000)

1 引 言

激光清洗技术是指采用能量较高的激光束照射工作表面,激光发射的光束被需处理表面上的污染层所吸收,激光与污染层之间的相互作用导致的光物理反应,表面的氧化膜发生瞬间蒸发或者剥离,从而达到清洗表面氧化膜的作用。激光清洗的方法主要有四种:激光干洗法,激光湿洗法,惰性气体法,非腐蚀化学法[1]。与传统的化学清洗比较,如酸洗,激光清洗作为目前较为先进的清洗方法,占据明显的优势,不会因为酸洗过度破坏基层材料,且激光清洗时,每次清洗都是可以控制的,每次清洗的参数可以根据上一次的清洗效果进行调整。酸洗对基材的破坏是不可挽回的,激光清洗明显地避免了这一点。

冷轧钢板在机械工业中应用广泛,其制造过程是以热轧钢板经过酸洗之后成形,冷轧钢板与热轧钢板相比较,没有经过退火,回火处理,强度和硬度都很高(HRB大于90),但是塑性下降,机械加工性能差,所以不能用作冲压件,只能作为结构件[2]。本次实验材料为船体外壳的钢板,厚度为5~6 mm,由于长时间与海水接触,表面受到腐蚀而产生了一层厚厚的氧化膜。传统的工业清洗方式不仅效率低,且很难达到清洗完全的效果。

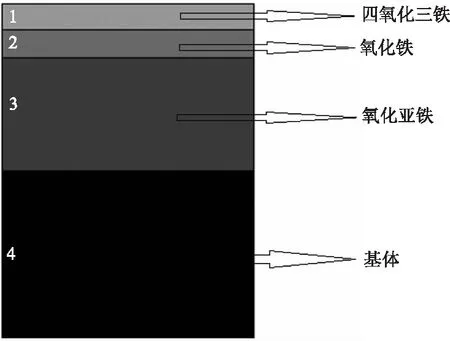

对于样品材料表面氧化膜的清洗,考虑到有三层不同的物质,分别是氧化亚铁,氧化铁,四氧化三铁。如图1所示为氧化膜分层模型,国内外学者对激光清洗金属表面做了许多研究,但是以往所清洗的表面氧化膜通常只有一种且厚度较小,容易被清除,只需要使用相同的激光参数进行清洗就可以了[3]。本实验样品,氧化膜包括三种不同的物质,厚度达到了0.3~0.5 mm,需要根据不同物质的特性选择不同的参数来进行数次清洗,才能达到完全清除的效果。

图1 分层模型

本实验采用的设备是100 W激光打标机,性能稳定,体积小,功耗低,使用寿命长。光束质量好,高精度细致光斑保证清洗结果的完美。因为基材和氧化膜对激光的吸收率存在差异,在清洗了表面氧化膜之后,光滑的基材对激光的反射率较高,激光的能量可以被全部反射,这样可以避免对基材造成损伤,或者说是对基材的损伤可以控制在很低。

影响激光清洗的因素有很多,例如激光功率,扫描速度,激光频率等都会影响表面清洗效果,对于此样品表面氧化膜的清洗,可以将激光器参数分为两大类:有一类叫做激光的空间参数,包括线间距,扫描速度和填充方式;第二类包括激光功率和脉宽,主要影响输入激光的能量属性。因此为了在保证清洗效果的情况下,避免对基材造成损伤,需要在清洗的最低阈值和表面损伤阈值之间取得数值平衡[4]。

2 实验材料、设备及过程

2.1 实验材料及设备

本实验的材料是冷轧钢板,成分主要有Fe,C,Mn,其中C≤0.08 %;Mn≤0.4 %。多用于船体外壳,由于与海水,空气长期直接接触,导致钢板外层附着一层厚厚的氧化膜,尺寸大小为400 mm×400 mm×5 mm。而且氧化膜由于氧化程度不同,导致氧化膜成分不同,分别有氧化亚铁,氧化铁,四氧化三铁。由于钢板用途广泛,采用一般的物理清洗或化学清洗方法效果并不好,且效率低。

本实验所采用的波长为1064 nm的100 W脉冲激光清洗,主要由电脑控制软件,激光器,扩束镜,可三轴运动的工作平台组成,其中,激光器的功率最大可以达到100 W,场镜焦距为225 mm,单脉冲能量为1 mJ。激光清洗设备如图2所示。

图2 实验设备图

脉冲激光器的扫描方式为沿x轴的方向,激光通过振镜的作用在y轴方向上不断往复摆动。由于材料的大小限制,在清洗完一小块样品之后,需要移动钢板,再进行下一次的清洗,在清洗过程中戴上护目镜,避免激光刺伤眼睛,还可以观察清洗过程中表面的变化,以便优化下一次的参数。实验设备的原理图如图3所示。

图3 实验设备原理图

2.2 实验原理

钢板表面对激光的吸收主要是由激光的波长决定。激光的功率P;频率f;光斑直径D是激光的主要参数,三者共同决定了激光的能量密度。清洗的主要原理是由激光的高能量密度冲击在基材表面,由于基材对激光有一定的吸收,导致表面的氧化膜吸收到一定的能量之后脱落。

根据能量守恒定律,激光器发出的激光能量去向分为三个部分,部分能量在材料内部被吸收;部分能量被材料表面反射;部分能量被透射,因此公式可以写成[5]:

E0=E反射+E吸收+E透射

(1)

两边变形为:

R+α+T=1

(2)

式中,R为材料的反射率;α为材料的吸收率;T为材料的透射率。

若激光沿着竖直方向传播,激光照射到材料表面,其强度满足下式:

I=I0e-αz

(3)

这个公式为布拉格定律,其中I0为入射激光强度,α为材料的吸收率。定义激光在材料中传播时其激光强度降低到原始强度1/e处的传播深度为激光的穿透深度[6]。

当光照射到材料表面的时候,由于光是一种电磁场,氧化膜中的原子被迫发生振动,产生透射波。因为透射波的持续时间短,传播距离远小于激光波长,氧化膜强烈吸收激光产生的透射波,且金属对激光是不透明的,氧化膜底部还有钢板基材,所以一般认为透射率T=0。由于透射率T为0,所以得到透射能量也就为0,氧化层只存在反射率和吸收率,进一步变化公式为[7]:

α+R=1

(4)

根据菲涅尔公式,可以得到激光在氧化层的反射率:

(5)

而吸收率为:

(6)

其中,k表示吸收指数,由于激光器发射出的激光垂直基材表面入射到氧化层表面,环境中的空气对于激光的折射率基本为1。因为基材表面的氧化膜不透光,它对激光能量的吸收指数大于对激光的穿透指数,说明氧化膜能吸收激光发射出的大部分能量,氧化膜吸收能量之后,温度迅速上升,最终脱离基体表面[8]。

当基材表面氧化膜吸收到足够多的激光光束能量,温度达到某一数值,氧化物慢慢气化,才能从材料表面脱离。各种钢和铁的氧化物气化温度在2800~2900 ℃;大多数金属材料对激光的吸收率在10 %~20 %,且氧化层表面粗糙,吸收率大。根据能量密度的计算公式:

(7)

其中,P为激光功率;D为激光聚焦光斑直径;f为激光重复频率。

再由金属吸热公式:

Q=cmΔT

(8)

其中,Q为总吸收热量;c为材料比热;m为单位质量;ΔT为从常温到气化的温度差。根据能量密度φ与氧化膜气化所需要的的能量Q的关系即可得出激光的去除阈值1.6 J/cm2,当激光的能量密度设置为大于激光去除阈值时,即可去除氧化膜。

2.3 实验过程

本实验采用的是1064 nm波长的100 W激光清洗机,参数设置软件是MarkingMate,软件的属性页设置如图4,在实验开始的时候,首先要设置激光所要清洗的形状大小,由于本实验材料的限制,大小设置为4 cm×1 cm的长方形,在软件中绘出图形。激光功率,频率,清洗速度可以通过功率测试进行调试,在不断的实验中探索每个参数对表面氧化膜的清洗质量影响。由于本实验采用的是100 W激光器,功率较低,氧化膜厚度太大,且每一层氧化膜的成分不同,所以功率的选择较少,要改变的参数是频率以及扫描速度,实验采用单因素的实验方法。

图4 实验参数调节

考虑到第一层是比较难清除的四氧化三铁,所以第一次试验参数为功率100 %,频率为40 kHz,扫描速度1300 mm/s,扫描次数呈6的倍数增加,在次数达到24次之后,虽然表面的氧化膜已经被清除,但是表面颜色呈黑色。在用低功率的激光清洗表面黑色的时候,更换频率,功率保持不变,扫描6次之后,由于两次频率的变化,导致清洗表面有层状花纹,且尝试用激光清洗花纹的时候,发现花纹清洗不掉。

经过第一次试验的经验,在清洗同一区域氧化膜时,改变频率会导致表面出现花纹,所以两次清洗只改变功率和扫描速度。参数选择功率100 %,频率为20 kHz,扫描速度1300 mm/s,扫描18次之后,第一层和第二层氧化膜基本被清除,表面呈现黑色,这是由于高功率的激光与基材表面作用,使钢板再次发生氧化反应,导致表面变黑,这时调整参数,采用功率较小的激光,清洗掉表面的黑色。参数为功率60 %,频率不变20 kHz,扫描速度1300 mm/s,扫描6次之后,表面达到清洗标准,与基材原本颜色基本一致。如图5所示。在把所有实验都做完后汇总之后的实验数据如表1所示。

图5 所有样品清洗图

表1 实验参数表

3 实验分析

3.1 材料表面分析

在经过了11次试验之后,通过改变激光功率,频率,扫描速度以及清洗速度。得到了最佳参数:第9号试验清洗效果最佳,扫描速度1300 mm/s,第一次功率100 %,频率20 kHz,次数24;第二次功率40 %,频率20 kHz,次数6次。采用本参数可以对冷轧钢板表面进行清洗,可以将其表面的复合氧化膜完全清洗干净,且与原钢板不存在色差。如图6所示。

图6 未清洗表面和清洗表面对比

表2是钢板表面各种氧化物的熔点,正是因为各层氧化物熔点不同,才需要用不同的参数的激光器清洗氧化膜。通常情况下,氧化物附着在金属表面会存在结合强度,范围在20~350 Mpa之间,所以需要通过一些波动将表面的氧化物残渣去除掉。影响氧化膜清洗的重要因素是热影响,激光清洗过程中,激光照射材料表面引发的温度变化,氧化膜熔化,且由于金属的导热性,更深层的金属也会发热,对下一层表面的清洗会有所影响,这一因素很难避免。

表2 各氧化物的熔点

对比10号、11号实验和前面实验,会发现扫描速度会影响表面的光洁度。如图7所示,当扫描速度过快时,基材表面呈黑色,且激光清洗效果不明显,需要的扫描次数更多,导致效率不高。所以不应该用提高扫描速度的方法来提高效率。

图7 第2号实验和11号实验对比

激光清洗的效果需要考虑表面硬度,表面粗糙度以及表面氧含量,其中表面氧含量会影响清洗后表面的色泽是否会发黑。在保证钢板表面氧化膜能完全被清除的情况下,基材表面硬度越高越好,表面粗糙度越小越好且颜色要与材料原本的保持一致[6]。

3.2 EDS分析

通过EDS测量激光清洗区域的Fe,C,O这3种主要元素含量,清洗效果的评判标准主要看被清洗完的表面中氧含量,以及表面光洁度等。当功率达到100 %时,表面出现黑色斑点,这是由于氧化膜已经被完全清除,激光开始作用在基材上,导致表面氧化变黑,与功率为60 %时的清洗样品相比,随着功率的升高,氧化膜中的氧化亚铁被不断的氧化,剥离基体表面,会引起基材的烧蚀情况更加明显,最终导致表面完全变黑[9]。而当激光功率为40 %和60 %时,由于氧化膜较厚,随着激光功率的降低,能量密度不够,表层的已经氧化完全的四氧化三铁吸收的能量太少,需要经过多次的扫描才能清洗干净,这种清洗方虽然能很好地控制基材表面的光洁度,并且不会因为功率过高使基材发生氧化,但是效率过低。综合看来,在激光功率为60 %时,氧化膜基本被完全清除,且不会使清洗后的表面发生氧化变黑。如表3所示。

表3 表面氧元素含量

在第一次扫描完基体表面后,表面的氧化物对激光的吸收作用会增强,并且表面的氧化物会相应地减少,如果此时再用上一次的参数再次清洗,产生的应力波会明显地降低,说明此时再用第一次的方法扫描,清洗结果并不会好太多。由于更深层的氧化膜更难以被清除,所以此时需要改变参数,增强激光的能量,提高功率或者频率可以相应地提高激光能量[10],由此可以得知,仅仅通过改变清洗次数并不能使清洗的效果得到很大改善,而且清洗效率会大幅度降低,因此清洗过程中采用一次或者两次的参数比较合适。

在清洗过程中,激光功率影响单位面积内的激光能量密度,而激光频率会影响单个光斑的能量大小,对于样品钢板表面氧化膜的清洗,需要的是整个范围内激光的作用,所以采用的是高功率和低频率的参数。由于在激光扫描过程中,没有保护气体附着在已经被清洗的钢材表面,加上激光的热效应,导致被清洗表面很容易被二次氧化,氧化膜未能被完全清除[11]。

扫描速度参数分为500 mm/s,1300 mm/s,2000 mm/s三个因素,激光扫描速度的快慢会影响单位面积内氧化膜吸收能量的多少,在扫描速度为500 mm/s时,氧化膜清洗效果明显,但是由于激光扫描速度过慢,基材吸热量过高,导致已经清洗完的暴露在空气中的部分与氧气发生作用,再次氧化,氧含量上升,再次附着一层新的氧化膜。随着扫描速度的加快,当速度达到2000 mm/s时,单位时间内基材吸收的能量不够,氧化膜很难受热脱离基材表面,而且如果再次用不同功率的激光再次扫描,效果不太明显。如图8所示,实验发现样品采用1300 mm/s的扫描速度时,清洗效果好,表面不会产生黑斑,也不会因为扫描速度过快的原因,出现毛刺[12]。

图8 扫描速度对含氧量的影响

3.3 硬度分析

硬度是材料表面性能很重要的一个指标,是材料抵抗硬物压进表面的能力。冷轧钢板具体分为1/8硬、1/4硬、1/2硬和全硬状态材料的硬度值,本次实验的冷轧钢板硬度值为1/2硬,洛氏硬度范围在74~89之间[13],采用手持式洛氏硬度计测量清洗后的表面硬度。

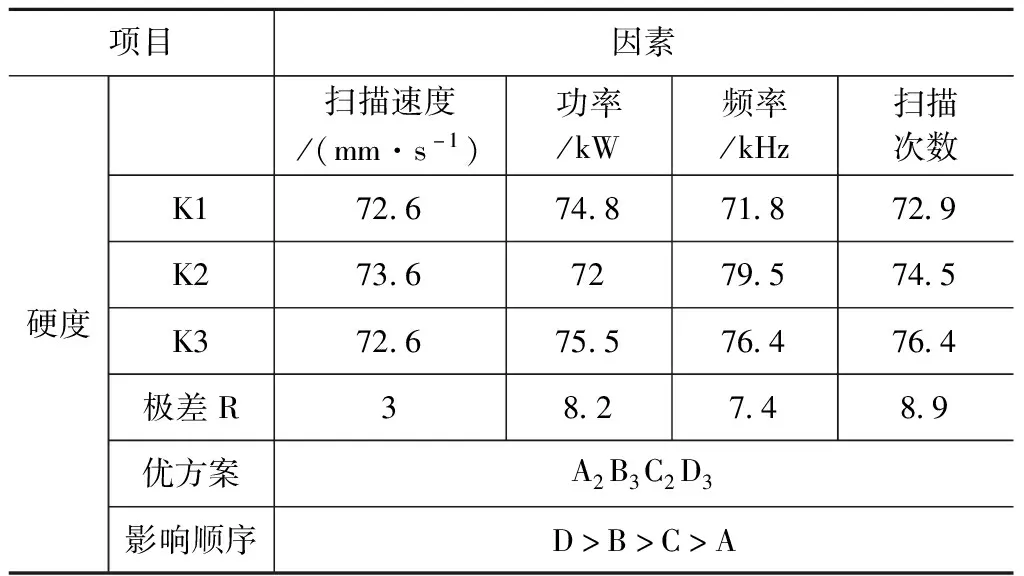

由表4可以看出,在经过数次的激光清洗后,去除掉表面氧化膜的钢板硬度基本不变,甚至有略微上升,这是因为在基体表面附着了一层氧化膜,氧化膜与基体表面的作用力很弱,当激光扫描过基体表面后,清洗掉的残渣落在基体表面,根据激光除锈的分层模型,底层的钢板与氧化层形成了双层系统,使得没有还没有脱离基底表面的氧化层吸收热量后继续均匀附着在材料上,重新形成了一层保护膜。根据实验结果分析,当激光的功率越大,保护膜在材料表面附着越均匀,清洗完的材料表面硬度越大。

表4 硬度极差分析

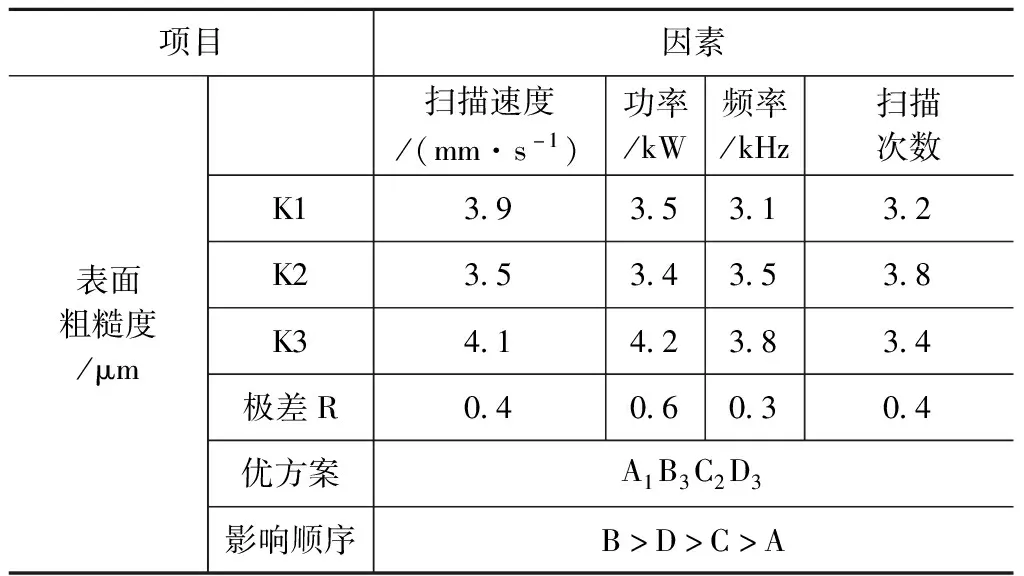

3.4 粗糙度分析

表面粗糙度是指加工表面具有的较小间距和峰谷所组成的微观几何形状误差,当激光扫描速度较低时,因为扫描线间距为0.05 mm,光斑大小为20 μm,在相隔的时间段内会出现一段段高低不平的现象,这是由于在激光的扫描路径上必不可免的结果,本实验采用基恩士的激光共聚焦显微镜测量清洗后的表面粗糙度,在表5中的第四组实验,当扫描速度为500 mm/s时,粗糙度达到了最高的4.6 μm,另外一高一低的细微落差还会导致表面出现点状或条纹状的色斑,但是当扫描速度提高到2000 mm/s时,表面粗糙度明显降低,且不会出现色斑,表面粗糙度可以达到13.2 μm,如图9所示。

表5 表面粗糙度极差分析

图9 不同扫描速度的表面粗糙度

由上述分析可知,扫描速度对表面粗糙度的影响最大。表面粗糙度与机械零件的配合性质,耐磨性,疲劳强度,接触刚度,振动和噪声有关,粗糙度的提高有利于延长产品的使用寿命和可靠性[14]。

3.5 验证实验

为了避免实验的不确定性,和扫描范围的大小因素,重新取一块样板,设置激光扫描范围大小为20 cm×20 cm,参数设置为激光功率100 %,频率20 kHz,扫描速度1300 mm/s,观察发现表面粗糙度较小,且颜色与基体原本颜色相同,加工完成之后的成品如图10所示。

图10 成品实验图

4 结 论

本文对表面受到腐蚀的冷轧钢板进行了激光清洗实验,通过对激光功率,频率,扫描速度,次数等参数的改变,最终得出了一组最优化参数,并得出了以下结论:

(1)经过多次试验,得到最佳参数:激光功率100 %,频率20 kHz,扫描速度1300 mm/s,扫描次数6次;激光功率60 %,频率20 kHz,扫描速度1300 mm/s,扫描次数18次。两次不同参数的激光扫描后,氧化膜基本被完全清除,基材表面光滑且明亮,与原基材色泽相同。当改变参数使激光能量密度上升会导致表面烧蚀严重,颜色呈黑色,且难以被清除;当改变参数使能量密度下降,氧化膜吸收的能量不足以脱离基体表面,影响清洗效率。

(2)清洗效果主要受激光功率,激光频率和扫描速度三个因素的影响,在表面是四氧化三铁的时候,激光功率和频率都较大,这样才能完全清除第一层比较难清除的氧化膜,对于第二层的氧化铁以及第三层的氧化亚铁,功率可以调低一点。整个清洗过程中扫描速度不能过小,否则会出现一道道的纹理,表面粗糙度达不到要求。也不可以过大,否则能量密度不够,氧化膜很难被清除。

(3)整个清洗过程,频率的变换次数不可以太多,在一到两次最好。当在清洗过程中,频率变换了三种次数,基材表面会出现圆形光斑,且光斑不可被清除。当氧化膜清除完成后,表面可能呈黑色或者灰色,这时可以采用功率较小的激光,将表面洗白。

(4)清洗完成后的基材表面有条状纹理,这是由于激光在扫描表面的时候是慢慢从上之下的,在激光向下平移的过程中,在每个时间间隔上,表面吸收能量不均匀,激光清洗主要以热震荡剥离机制与冲击波机制共同作用去除氧化膜,这种情况下,可以采用横向扫描和纵向扫描的方式清洗表面,即沿X轴和Y轴分为两次扫描基体,当第二次激光沿垂直路径时,可以消除第一次产生的纹理[11]。