激光填丝钎焊温度场数值模拟仿真研究

2021-07-23周忠锋

王 昌,周忠锋

(内蒙古科技大学机械工程学院,内蒙古 包头 014010)

1 引 言

激光钎焊是利用激光的高能量密度实现局部或微小区域内快速加热完成钎焊过程,激光钎焊的关键在于合理地控制激光功率分配[1]。激光填丝焊接的产生就是为了解决汽车车身用镀锌板难以熔焊的难题,相比于激光熔焊焊接,激光钎焊的焊接速度是激光熔焊焊接的2~3倍,能够实现焊接过程工小变形甚至微弱变形,钎缝金相组织细小,接头性能良好,一致性好,密闭性好,能减少汽车在行驶中的噪音。激光填丝焊接技术首次应用在汽车生产是在1998年大众生产的Bora车身后备箱盖镀锌钢板的连接中,现如今很多汽车生产企业生产的汽车车身、车门等部位开始使用这一技术[2]。在汽车顶板和侧板之间的卷边对接接头处激光钎焊的成功应用,可以提高驾驶舱的抗冲击强度,更大程度保护人身安全。用普通民用车型中,包括宝马、奥迪、大众等生产的汽车都在使用这一焊接技术,我们的国产自主品牌如奇瑞、吉利、比亚迪等品牌在新车型上也开始应用激光钎焊技术。影响激光钎焊的主要因素为激光功率、钎焊速度和送丝速度,在工件刚度较差的情况下只能减小热输入来控制变形,但是这样会直接导致焊缝的不完整和很差的成形。马凯[3]通过研究发现离焦量、激光功率、加热时间对激光钎焊有着重要的影响,还发现在焊接过程中钎料形成了特殊的双层界面。刘云祺等[4]通过电弧辅助的方法对不同厚度的铝合金板和镀锌钢板进行钎焊实验,得到了焊接过程中温度场和应力应变的分布。李雄斌[5]通过铝合金薄板钎焊分析了各类工艺参数对焊缝成形的影响,并且分析了激光高低功率对钎焊接头质量的影响。尚晓峰等[6]研究了硬质合金与高速钢的激光钎焊组织及性能,实验表明在焊接速度v=7 mm/s、功率P=1100 W时母材与钎料互溶性良好、接头组织及热影响区显微硬度变化最小,实现了异种金属的高质量焊接。从文献中的实验来看,大部分是薄板搭接或者对接的方式进行钎焊,而像车身顶板和侧板之间的卷边对接的实验很少出现。随着现代计算机的飞速发展,越来越多的研究者开始用数值模拟的方法来研究焊接的温度场的变形之间的关系。本文将对镀锌钢板卷边搭接钎焊过程进行数值模拟仿真研究,计算焊接过程中热载荷的历史加载过程和其他状态量随着时间的演变,再结合热源模型,获得焊后焊缝的各项参数以避免出现焊缝和母材的机械扭曲和波浪边缘等情况。

2 激光填丝钎焊模型

2.1 数学模型

激光填丝焊接是高度的非线性瞬态过程,材料的某些属性随着温度的变化而剧烈变化,在数值模拟中,通常利用傅里叶分析方法对非线性、非稳态问题进行分析。非线性三维瞬时热传导方程,其传热微分方程可表示为:

式中,T为温度;t为时间;ρ为密度;k为导热系数;c为比热容;Q为内热源强度;H为相变潜热。

在焊接温度场的模拟中,潜热对温度的分布有很大的影响,在钎料的温度到达熔点后,激光束加热的光斑温度将保持不变,直至潜热被母材完全吸收或者释放。在数值模拟分析中,相变潜热常用焓变来表示,焓的表达式为:

H=U+PV

式中,H为焓变;U为内能;P为压力;V为体积。

2.2 热源模型

在建立热源模型时,设置室温为20 ℃,不考虑钎料受热熔化后的润湿流动性和材料的各向同性。同时我们也假设激光束不受外部环境影响并且激光束横截面的能量分布为高斯分布,所以采用高斯双椭球热源模型来研究激光钎焊的传热过程,基于ABAQUS仿真软件Dflux子程序实现对激光的移动加载,热源模型表达式为:

式中,x、y、z为坐标值;a、b、c为热源形状参量,对应激光椭球热源的半轴。

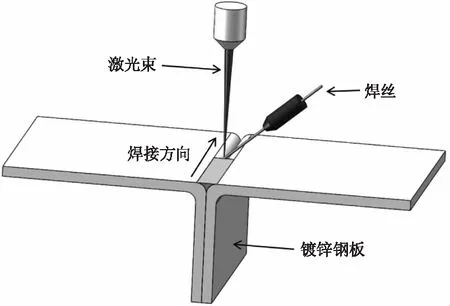

激光钎焊过程示意图如图1所示,激光照射到钎料上使钎料熔化,形成高温区域。

图1 激光钎焊示意图

2.3 材料热物理属性

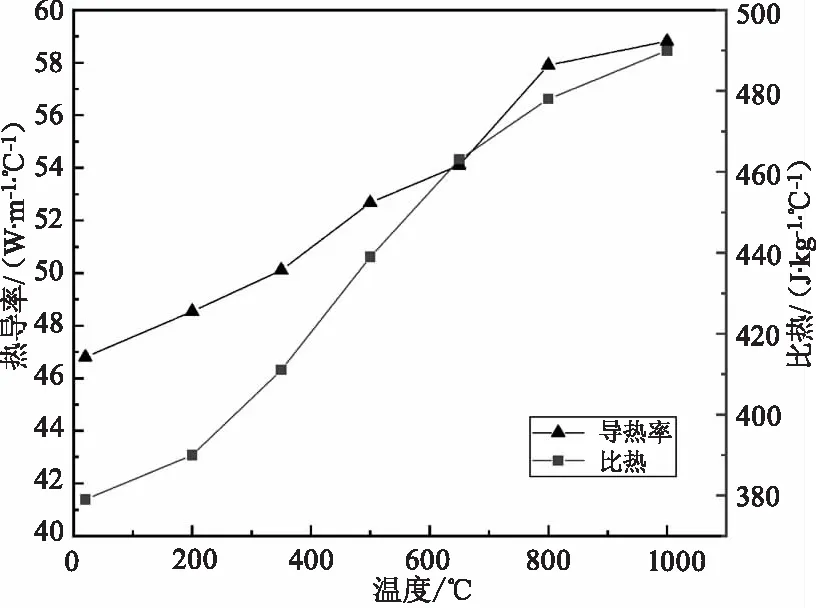

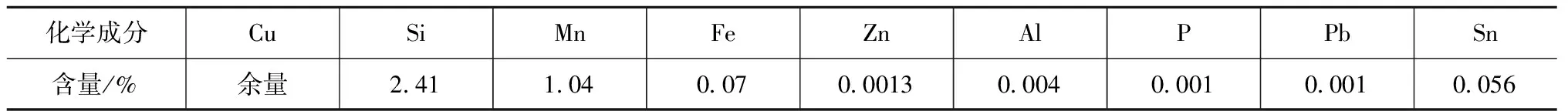

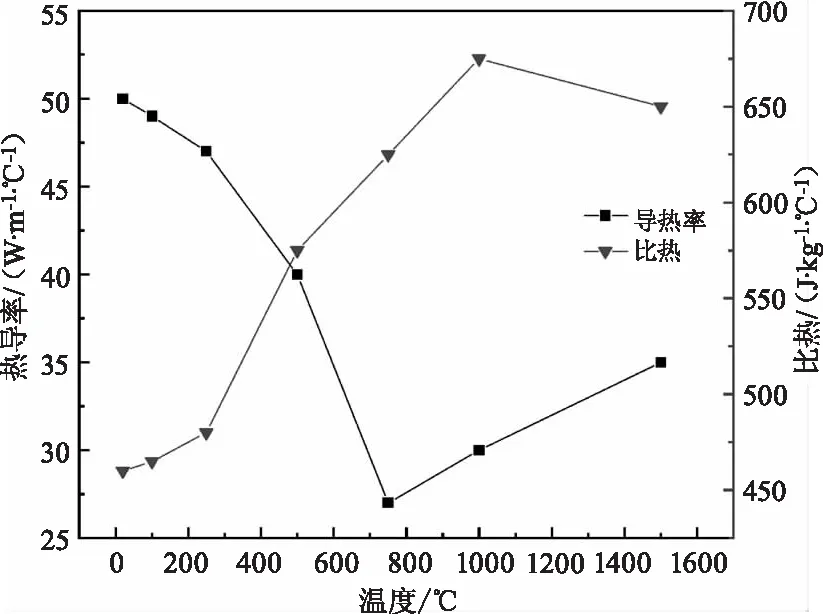

本次钎焊数值模拟实验选用母材为镀锌钢板,预焊接长度100 mm。钎料为CusSi3焊丝,其化学成分如表1所示,在焊接过程中,随着温度的变化,钢板和钎料的某些物理属性也会产生变化,由于存在潜热和熔池对流的问题,所以在数值模拟实验中采用有效热熔法[7]和热导率修正[8]的方法来应对对流传热问题。钢板与钎料的热热导率和比热随温度的变化关系如图2、3所示,不随温度变化的属性及数值如表2所示。

图2 钎料的热导率和比热随温度变化图

表1 CuSi3化学成分

表2 钢板和钎料不随温度变化的材料属性

2.4 有限元模型

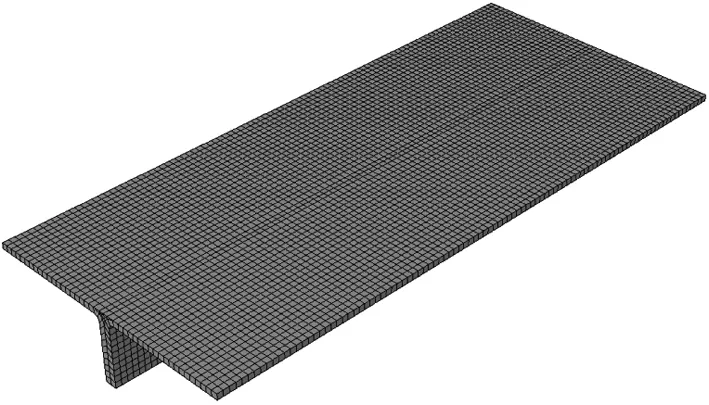

激光填丝钎焊模型分为焊接区域、热影响区域、边缘区域。激光钎焊模型如图4所示,选用六面体热单元,焊接区域网格划分精细,其他区域自由划分。在焊接过程中采用生死单元的方法模拟钎料熔化和冷却的过程,在焊接区域还未参与焊接的单元设置为死单元,随着焊接的进行逐渐被激活。

图3 钢板的热导率和比热随温度变化图

图4 激光填丝钎焊模型网格划分

3 模拟结果与讨论

3.1 卷边接头钎焊温度场分布

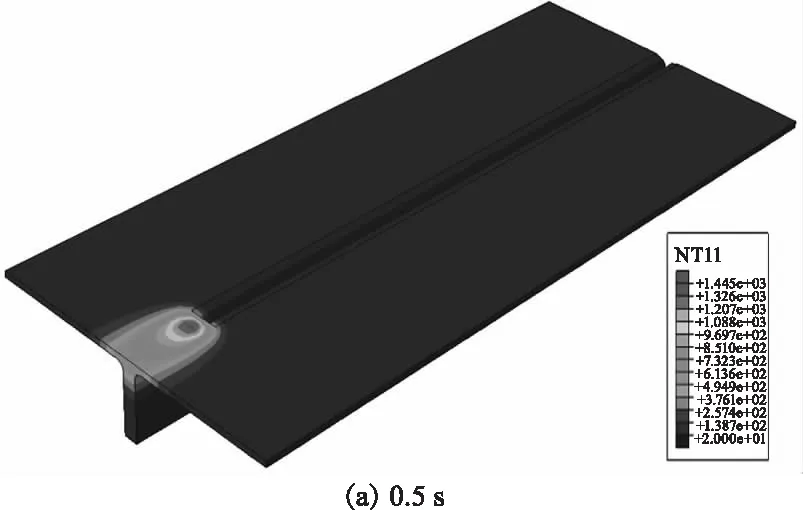

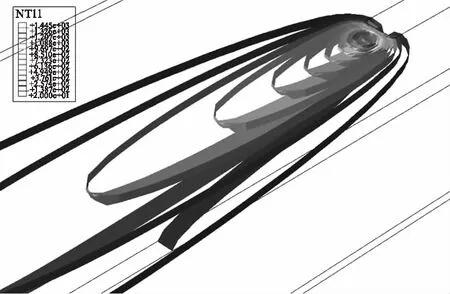

本次模拟实验对激光填丝钎焊温度场进行数值模拟,激光功率1.2 kW、焊接速度0.02 m/s,整个焊接过程持续5 s,在这个过程中,钎料不断熔化填入卷边接头中形成焊缝。由于采用生死单元方法来模拟焊缝的形成,所以还未参与焊接的焊缝单元设置为死单元,在热传导中不参与计算。随着激光热源的加载,焊缝逐渐形成,焊缝单元被依次激活,模拟填丝焊接的填缝过程。焊接过程中不同时刻的温度分布云图如图5所示,从温度分布云图可以看出,激光钎焊相比于普通的激光熔焊,在激光作用下形成的高温焊接区域是一个椭球体而不是一个点。在0.5 s时,等温线在焊接区域开始变得稀疏,这说明温度向热影响区扩散,随着焊接过程的进行,峰值温度达到约1390 ℃不变。这是因为材料相变潜热的影响,钎料融化后温度不载变化,直到所有潜热被母材吸收,这段时间内,钢板吸收热量使热影响区域面积逐渐变大。在3 s、4 s时,由图6可以看到激光热源前方,温度梯度很大,热源后方靠近热源区域的等温线近似于圆形,远离激光热源的区域等温线近似于椭圆,沿着焊缝方向被拉长。在5 s时,边缘区域卷边接头处峰值温度影响区域变大,对于钢板来说,容易出现焊穿的情况。

图5 钎焊过程不同时刻温度分布云图

图6 激光钎焊温度等值面图

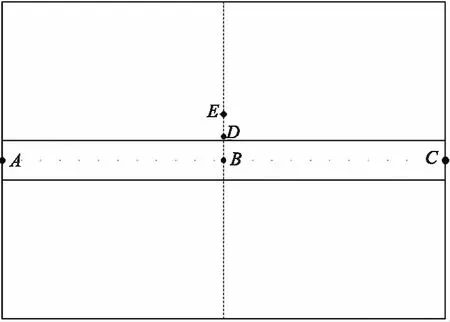

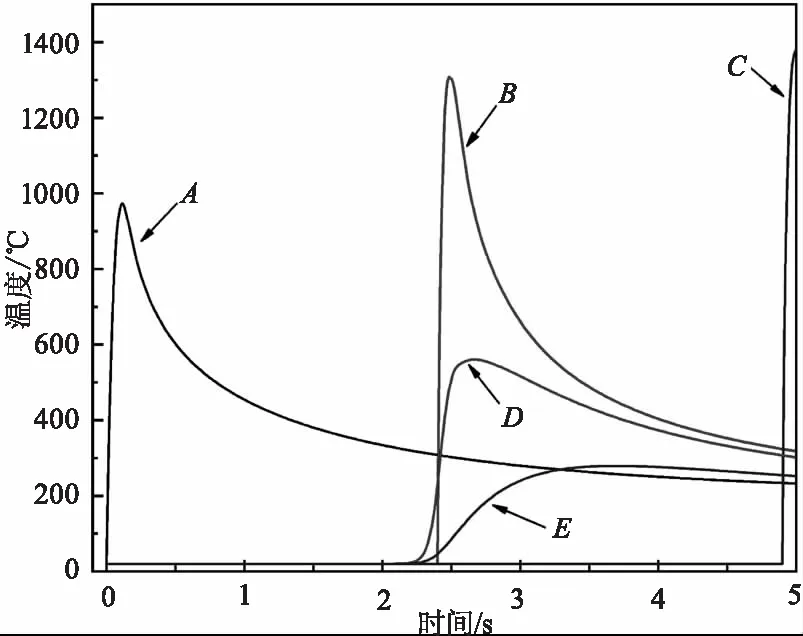

为进一步探究激光钎焊过程中的温度变化,沿着焊缝方向均匀地取三个点,在钎缝中心处,垂直于钎缝的方向上取两个点,如图7所示,其中A点为钎焊焊缝起点,B点为中心点,C点为止焊点,D点和E点中心位置垂直钎焊焊缝方向上与B点间隔3 mm,不同位置的热循环曲线图如图8所示。从热循环曲线结果来看,焊接区域最高温度在1390 ℃左右,热影响区域在600 ℃左右,对于镀锌钢板的影响不大,保证了整体焊接质量。

图7 钎焊不同位置取点示意图

图8 钎缝取点位置热循环曲线

3.2 激光功率对熔池温度场的影响

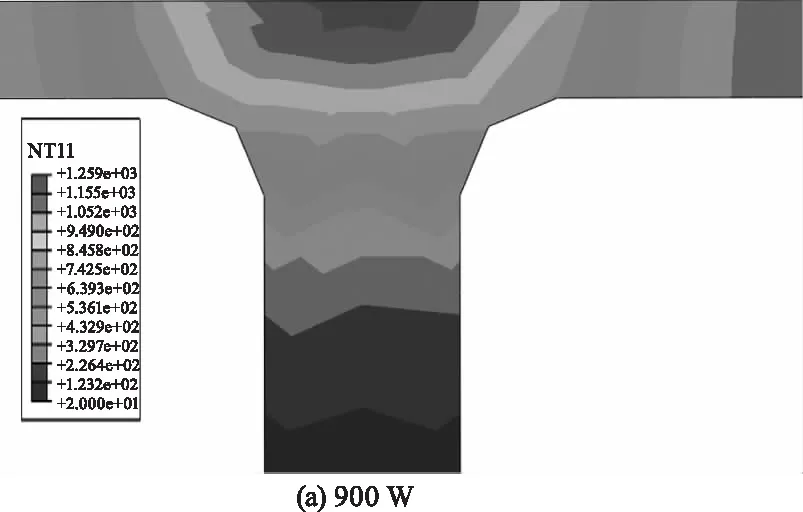

激光功率为900 W、1200 W、1500 W时卷边对接激光钎焊熔池的温度场如图9所示,激光功率的不同与钎料不同的填充量相对应,同时影响着焊接熔池的温度分布[9]。当激光功率P=900 W时,激光功率较小导致熔池温度虽达到钎焊熔点但峰值温度不高。激光功率P=1500 W时,光斑功率密度较高,使熔池体积变大,高温区域过大很容易使钎料出现过热现象,并且会破坏焊缝附近的镀锌层。当激光功率P=1200 W时,从熔池来看,峰值温度处于合适位置,温度分布较均匀,既可以保证钎料的充分熔化,又能保证和母材充分结合。通过数值模拟计算的方式可以得出当激光功率为1200 W时激光填丝钎焊会有更好的焊接质量。

图9 不同功率下的熔池温度场示意图

4 结 论

运用激光填丝钎焊和镀锌钢板卷边对接焊接成形的特点,考虑材料热物理属性的变化,相变潜热的影响以及热传导等问题后建立了一个综合模型。从温度场数值模拟的结果来看,激光填丝钎焊的传热过程非常迅速,能够在0.5 s内上升1300 ℃,其冷却速度也比普通熔焊快得多,在止焊位置出现温度峰值,表明在实际焊接结束和转弯时要注意其温度的突然变化,及时调整热输入。通过不同功率下的熔池来看,过大的热输入会导致母材的破坏,选择合适的热输入功率对提高填丝钎焊的焊接质量至关重要。