基于线结构光的精密装配位置检测方法研究

2021-07-23国文韬王玉亮廉兆鑫王梦茵

国文韬,王玉亮,廉兆鑫,张 强,李 利,王梦茵

(1.北京航空航天大学机械工程及自动化学院 机器人研究所,北京 100191;2.北京控制工程研究所,北京 100094)

1 引 言

精密装配位置检测内容主要包括形位误差中的定向误差和定位误差。位置精度不但决定了零件之间的装配精度,还影响着零件之间的运行可靠性、零件的使用寿命,进而影响到产品整机的工作性能[1]。因此,精密装配的位置精度在检测环节需要严格保障。目前国内机械制造生产中,高精度位置检测方法主要针对具体的产品对象设计,且检测项目单一,适用范围很窄[2-4];对于具有多项位置误差指标的传统零件和精密装配体,传统检测手段主要有卡尺、量规、万能工具显微镜、轮廓仪等。随着现代工业的发展,无论是直接观察还是辅以显微镜等工具,综合误差来源的各方面原因[5],都存在准确性差、易疲劳、效率低下等问题,很难完全满足现代化工业生产的发展需求[4]。三坐标测量法适用性广泛,三坐标测量机可以完成零件各种尺寸和形位公差的计算与评价,但其造价比较昂贵,经济性较差[6]。基于三维扫描技术的零件虚拟装配检测方法实现了非接触的零件数字化装配检测,但其受环境光干扰大,噪声较高,精度一般[7]。机器视觉测试技术重点研究物体的几何尺寸及物体的位置测量,它以光学为基础,融光电子学、计算机技术、激光技术、图像处理技术等现代科学技术为一体,组成光、机、电、算综合的测量检测系统,具有非接触、适应性强的特点[8-9]。随着机器视觉技术在测量、检测系统的应用日益广泛,大量研究实现了基于颜色空间的高精度位置检测,比如江鹏[10]、董芳凯[11]等人利用机器视觉技术实现了导电滑环环槽的高精度位置检测,以及针对多种零件的装配、测量和磨损检查[12-16]等。但是对于测量背景复杂、内部干扰较多的精密装配体,上述方法仍难以克服前景分离的问题,无法实现针对颜色及材质一致的配合位置的精密检测,易受到环境和自身系统制造误差的影响[17]。结构光视觉测量技术是利用激光可见光与物体表面发生相互作用来获取物体表面特征点的三维坐标信息,比如陈思豪[18]等人研发基于线结构光的视觉测量系统实现了角焊缝三维定位。根据此信息就可以实现前景和背景的分离[19]。由此针对上述方法中普遍存在效率低下、精度难以保证的问题,提出一种基于线结构光的高精度位置检测方法,使用光机电一体化技术和视觉测试技术,引入线结构光和被测目标的空间几何位置关系辅助获取深度信息[20],实现装配体的超精密高效全自动检测。

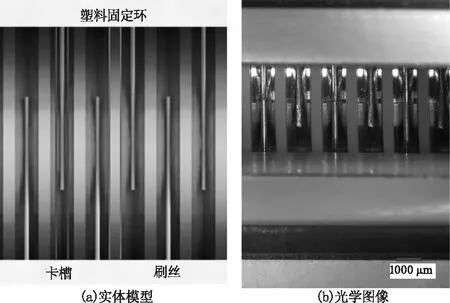

本文选取导电滑环刷丝对中检测作为研究对象,其几何外观如图1(a)所示,具体包括导电滑环刷丝与金属滑环卡槽的平行度和位置度检测,其对中效果直接决定了接触电阻等各物理学参数及滑环工作效果[21]。通常精密金属滑环卡槽宽度在0.5~5 mm[22],刷丝直径约为0.2 mm,对中检测要求测量方法具有10 μm以上的检测分辨率,是一项典型的高精度位置检测。

图1 导电滑环外观

2 光条特征提取

2.1 线结构光图像的获取

人工目检装配位置相较于传感器检测更加普遍的一个重要原因是,人类视觉可以快速、有效地识别检测对象,快速定位感兴趣目标的位置。如图1(b)所示,相较于机器视觉,人眼不仅可以分离背景和前景,还可以分辨出感兴趣区域的从属关系;而由于目前对于人的视觉生理机制还缺少足够的了解,在一定程度上限制了机器视觉的发展[23]。单目、双目乃至多目视觉系统与人眼的性能相比相差甚远,实现的功能也远远不及人眼,在工业应用中受到相当大的局限[24],都很难从这样的图像中完成刷丝识别这一基础任务。对于基于面结构光、散点结构光的测量仪器[25],其本质是获得被测表面的轮廓信息,依然难以提取感兴趣区域,目前在较大零件尺寸测量方面已经获得了较为广泛的应用[26-28]。本文引入单线结构光旨在利用其两个特性:只使用线激光照明以减少环境光干扰;零件深度信息将以线激光弯折体现在摄像机成像上,便于区分零件并提取几何信息。为了避免多线结构光因表面结构复杂而引入的间断点匹配问题[20],结合精密运动平台实现多线扫描。由于导电滑环位置检测被限定在基准平面内,故使用单目视觉系统并不需要对投射在滑环表面的光条点进行三维重建。

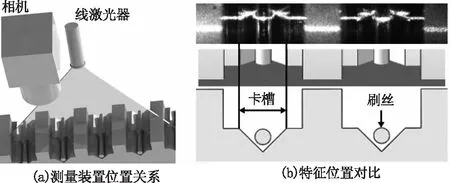

为了减少相机透视成像对特征提取所带来的影响,相机光轴与导电滑环基准平面垂直,如图2(a)所示;基准平面即通过所有刷丝轴线的理想平面,可近似认为是刷丝的外壳平面,刷丝对中检测将围绕该基准平面进行。线激光发生器轴线与相机光轴在同一平面内,光平面与相机成像平面呈一定角度,防止全发射造成相机局部过曝光。视觉系统通过张正友标定法[29]完成单目相机标定。理论上导电滑环卡槽与刷丝的深度变化特征将体现在相机采集图像上,且呈现出一一对应的关系,如图2(b)所示。当对应关系不清晰时,调整相机光轴与导电滑环的相对位置,并使相机距离基准平面的距离接近其焦距。

图2 线结构光成像过程

通常工业相机的像素尺寸在2~10 μm,当卡槽宽度在1 mm附近时,相机采集到的刷丝边缘已不足以支持人工直接目检;由于工业相机定焦成像以保持稳定性,此时需要引入显微成像系统。显微成像系统不影响其余检测环节,只需要注意在相机标定环节中,连同物镜放大倍数一同进行内参标定。

2.2 图像预处理

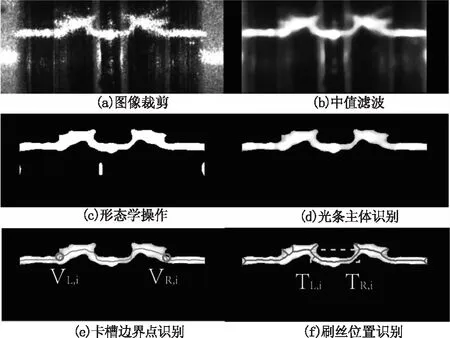

相机采集到的导电滑环图像包含多对刷丝及卡槽,由于卡槽附近存在塑料固定环,明亮光晕会周期性出现在线结构光图像上,可依据此特性将每对刷丝及卡槽裁剪出来,如图3(a)所示。理想状态下,线激光发生器投射在导电滑环卡槽以内的部分,其图像应该是只包含光强呈高斯分布的光条信息,相机采集到的其余部分均为黑色,但是受被测物体材质以及结构光光源等因素的影响,图像中往往会包含一些噪声和冗余信息,这些干扰信息会影响光条的提取效果。其中,金属材质表面的漫反射以及刷丝附近曲率变化都对光强分布有较大影响,如图3(a)所示。为了抑制噪声、减少漫反射等因素带来的干扰,提取图像中所蕴含的有效位置信息,图像处理步骤如下:

a)中值滤波。考虑到图像中有较多孤立的噪点,且刷丝两侧有多道强度不一的光条,故选取较大的领域窗口,将所有像素灰度值设置为其邻域窗口内灰度值的中值,可以简单有效地消除孤立噪点,并使刷丝两侧光强梯度更加明显,滤波效果如图3(b)所示。

b)感兴趣光条区域提取。包含位置信息的图像区域在卡槽边界以内,卡槽边界以外因材质、深度不同而亮度较高,依据光强特点将图像两侧光晕剔除掉以便图像区域分割。由于刷丝附近光线经多次反射后呈现出一片较大的光亮区域,光条轴线上下均有不同形状的光斑,故需要将光条主体识别出来以作后续处理。对卡槽以内图像进行阈值分割,再对得到的二值化图像进行腐蚀膨胀操作,如图3(c)所示。此时光条主体可以通过识别面积最大的连通区域提取出来,如图3(d)所示。

图3 图像处理主要操作

2.3 边界点提取

要完成刷丝的平行度检测,需从光条主体中提取出卡槽两侧边界点、刷丝两侧边界点,表征刷丝测量轴线和卡槽测量轴线之间的偏差;而要检测刷丝的位置度,需要从辅助光条中提取出边界线,用于表征刷丝相对于自身理论轴线是否有偏差。对于光条主体的第i点测量,两类边界点的提取基于以下图像特征提取:

a)卡槽边界提取。卡槽边界两侧是同种金属材质,但是有明显的斜率变化,因而导致激光光条在此处发生偏折,且偏折后光条变粗。利用这一特点,利用能量中心法对光条主体进行光条中心提取;取光亮区域光强的加权平均值为光条中心,则该中心线在卡槽边界点处有明显间断。由此可以得到在图像坐标系下卡槽左、右两个边界位置为VL,i、VR,i,如图3(e)所示。

b)刷丝位置提取。卡槽表面均为平面,而刷丝表面为圆柱面,理想情况下激光光条打在刷丝上的轮廓呈椭圆形状。依据这一特点,可以通过提取光条主体的骨架,对椭圆形状进行特征定位,从而获取刷丝的边界点。与能量中心法提取光条中心相对比,此时获得的骨架是连续且包含分叉信息的。由此可以得到在图像坐标系下刷丝左、右两个边界位置为TL,i、TR,i,如图3(f)所示。经试验验证,该图像特征稳定存在,能精确表征刷丝位置。

设Vi、Ti分别为卡槽、刷丝轴线水平位置,则有:

(1)

(2)

其中,Vi、Ti为后续直线拟合的关键依据。

3 多点扫描与位置检测

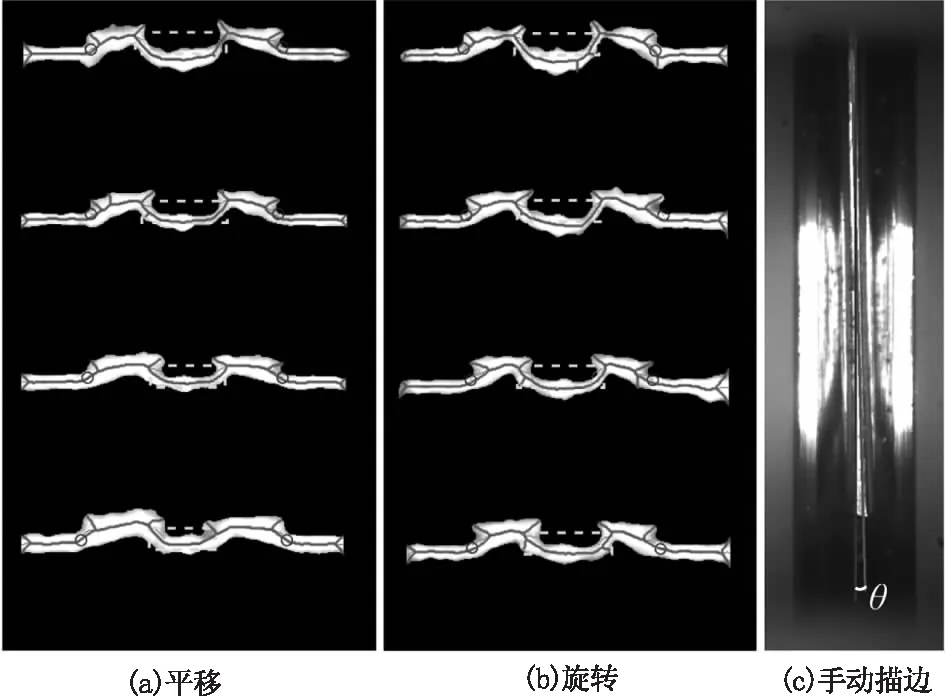

对于人工目检,通过单幅图片便可完成边界线分辨,进而根据图片像素坐标可以获取位置信息,如图4(c)所示。公差分析方法有很多种,主要有极值法、统计分析法和蒙特卡罗法等,其中统计分析法适用于线性目标,且分析精度较高[30],适合于本文方法使用。对于线结构光图像,提取光条并确定边界点获得的是沿垂直刷丝轴线方向的一维信息,驱动导电滑环沿刷丝轴线方向步进平移或沿导电滑环中心轴线步进转动,取得一系列位置的边界点信息,可以拟合出卡槽和刷丝的边界线,进而获得单条刷丝在对应卡槽内的相对位置信息。

图4 多点扫描测量

3.1 扫描点直线拟合

为了获得单条刷丝在卡槽内的相对位置信息,必须一并取得系列位置的多点信息,并加以拟合。

首先,要实现由图像坐标系到拟合坐标系的转换。设滑环沿y轴方向步进距离为Sy,总测量次数为n。取V1点作为拟合坐标系的原点,因此,有:

(3)

(4)

Yi=(i-1)Sy

(5)

其中,(XV,i,Yi),(XT,i,Yi)分别为卡槽、刷丝轴线在拟合坐标系下的坐标。

下面以卡槽轴线坐标为例,介绍轴线拟合的方法。假设轴线方程为y=b0+b1x,利用最小二乘法原理可以获得轴线方程参数:

(6)

(7)

(8)

=(n-1)Sy(n-(2-n2)/2/

(9)

3.2 位置检测

针对刷丝对中检测的平行度和位置度两个指标,其计算都被限定在相机成像平面内,即与基准平面平行的平面内。两个指标的理想要素为卡槽的中心轴线。

(a)计算平行度时,需要拟合刷丝轴线和卡槽轴线两条直线,计算二者之间的角度差。根据前一步获得的直线方程,可以得到卡槽轴线的偏角,即:

=arctan(2-n2)(n-1)Sy/

(10)

式中,θV为卡槽轴线与拟合坐标系y轴所成的夹角。同理可得θT,则有:

θ=|θV-θT|

(11)

式中,θ为刷丝相对于卡槽的偏角。

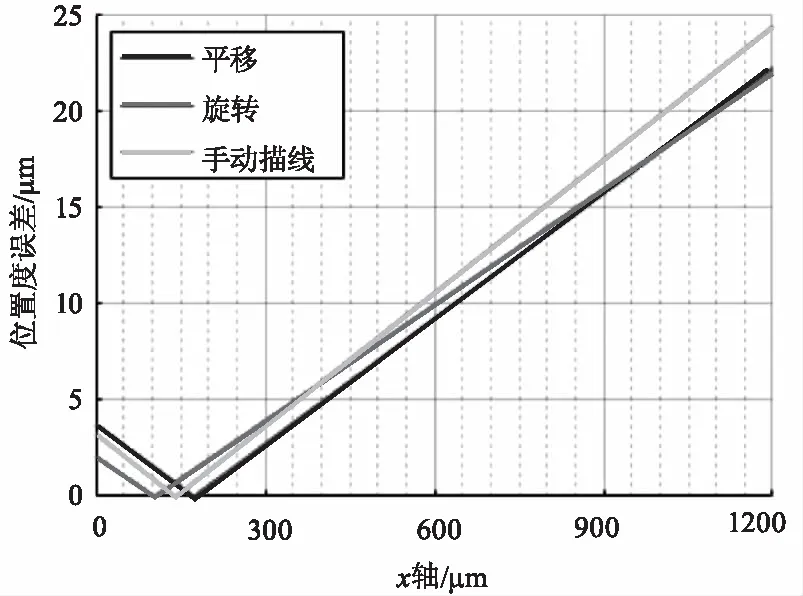

(b)位置度用于刻画刷丝轴线相对卡槽轴线变动的偏差,其公差带是两条以卡槽轴线为中心对称的直线。根据多对辅助光条所提取出的边界线,可以拟合出一条刷丝中心线,该中心线不一定是直线但需要满足各点偏离卡槽轴线的距离不超过公差带。位置度检测包含对称度检测,即满足平行度要求前提下,其轴线位置是否偏离中心基准。根据两条拟合直线,可以获得轴线方向任意一点处的刷丝轴线相对卡槽轴线的偏离距离Δy,即刷丝轴线任意一点处的位置度误差。

4 实验与分析

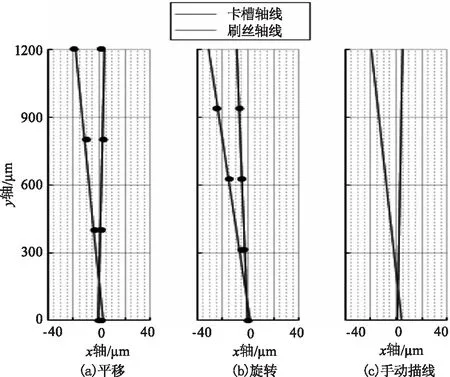

本文选取卡槽尺寸为0.5 mm的导电滑环进行检测,用于采集图像的工业相机(MC3010,Mikrotron,德国)搭配放大系数为四倍的透镜组,放大后的像素尺寸为2 μm×2 μm。实验环境为Dell,Dual-Xeon-E5处理器,16 GB内存,软件环境为MATLAB R2015a。获取多点扫描数据时,采用平移、旋转两种不同的运动方案,分别由手调平移台和自制刻度旋转架手动驱动完成。图5(a)、(b)为两种扫描方案的平行度测量结果。图5(c)为借助显微镜下人工目检测量结果,其物镜放大倍数为20×,可认为其测量结果为真值。图6为两种扫描方案和人工目检下的位置度检测结果。

图5 平行度检测结果

图6 位置度检测结果

对于该视觉系统,其分辨率为3.2 μm/pixel,即x轴方向的最小分度值为3.2 μm。对于平移方案,y方向手调平移台运动中的最小分度值为20 μm;对于自制刻度旋转架,沿刻度所在圆分度值为1 mm,则经计算,y方向的分度值为312.5 μm。对于两种方案,都有y方向分度值大于3倍x方向分度值,则对于直线拟合,可以适用:

(12)

(13)

其中,u(b1),u(b0)为拟合量b1,b0的不确定度;r2为相关系数,由此可计算两方案平行度误差和最大位置度的不确定度。

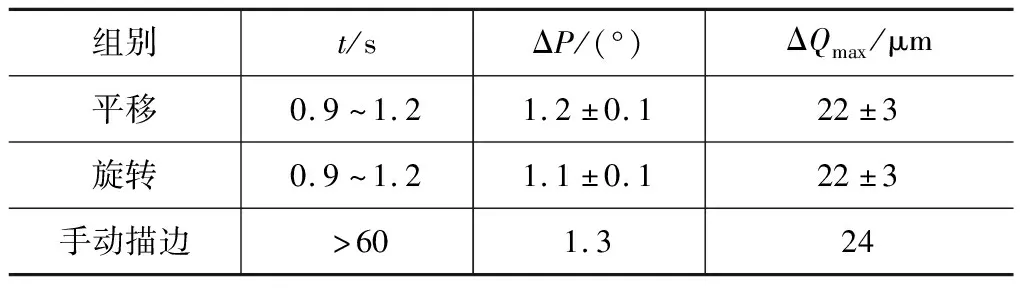

表1统计了三种方案下,完整测量一对刷丝卡槽对中情况的耗时t、平行度误差ΔP和最大位置度ΔQmax。可以看到,平移、旋转多点扫描方法与实际结果吻合性良好,效率高,能够满足检测分辨率和精度要求。

表1 测量结果

5 结 语

本文利用线结构光在曲率不同表面上的成像特点,在图像处理提取边界点的基础上,结合运动平台的扫描运动,通过直线拟合得到了待测装配体的边界线,实现了精密导电滑环的自动位置检测。本文所设计的检测系统简单有效,不仅解决了人工费时费力的问题,还控制了成本、能保证微米级精度。实验表明,本文的位置检测方法高效稳定,可以适应装配中的多目标提取,在复杂结构位置检测上具有广阔的应用前景。同时本文的位置特征提取算法也存在不足之处,为了提高效率而主要针对平面特征进行检测,不能进行三维位置检测;单目相机面对存在半遮挡情况的待测零件,也不能保障位置特征的提取。但是通过加入双目相机和光平面标定,可以增加本文方法的适用性。