窄流道整体叶盘定轨迹数控抛光技术研究

2021-07-23陈志同

陈 雷 张 云 陈志同 叶 欢

(①中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳110000;②北方工业大学机械与材料工程学院,北京 100191;③北京航空航天大学机械工程及自动化学院,北京 100191)

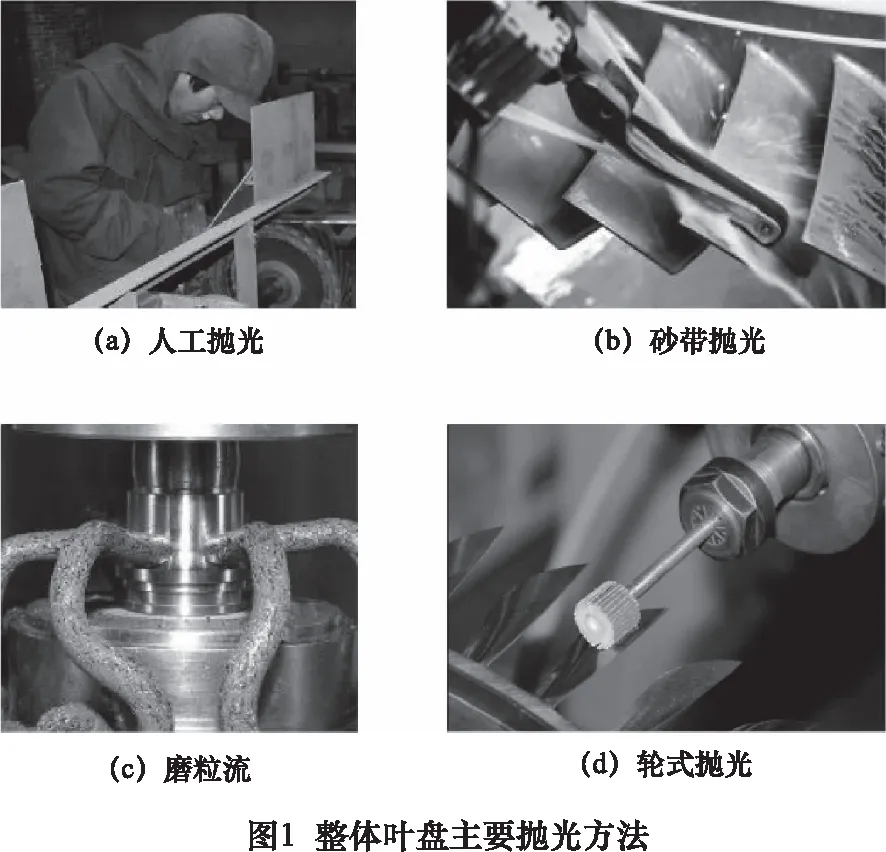

航空发动机是国防制造业的重中之重,其高质量、高精度的生产对于我国航空事业极为重要。目前,国内外整体叶盘常用的抛光方式为手工抛光、数控轮式抛光、数控砂带抛光以及磨粒流抛光,皆取得了较高的技术水平:(1)手工抛光是工人通过分析测量结果进行经验性抛光去量和提高表面粗糙度,如图1a所示,但手工抛光后各批次型面精度及表面质量的一致性较差,且极易出现过抛、漏抛等局部缺陷,国内正积极推进无手工工序。(2)数控砂带抛光在叶片抛光中应用较好,国内外机构(德国Metabo、中国三磨海达[1]等)都有成熟的砂带力控抛光解决方案,如图1b所示。但整体叶盘较为狭窄的空间结构、较大的型面扭角对力控结构的小型化提出了更高的要求。(3)磨粒流抛光后具有极高的表面粗糙度,国内外机构(美国Dynatics[2]等)基于等余量精确去除的流道模芯面型反求方法和夹具设计为均匀铣削刀纹的去除提供了极为高效的手段,如图1c所示。但由于铣削区域误差的存在,非均匀去量对相应区域流场控制要求更高。(4)数控轮式抛光是通过数控机床或机器人替待人工操作,长寿命小尺寸工具对于整体叶盘具有较为显著的应用效果,国内外机构(德国FraunhoferIPT、625所、西工大、北航等)皆提出了各自的解决方案[3-6],如图1d所示。

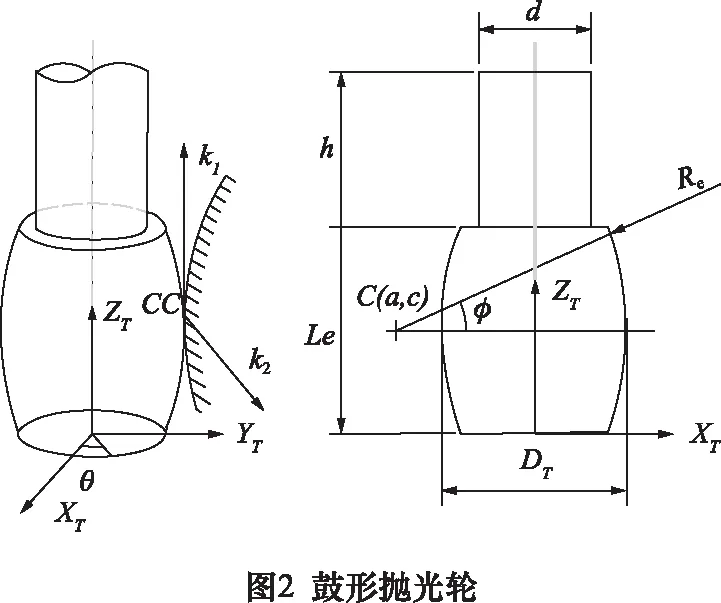

但不容忽视的是,国外比较重视前期抛光轨迹的调整与基于抛光机理的工艺参数优化,德国MTU盘类零件的修复中已得到大范围应用[7]。同时,随着材料性能的提高和加工难度的提高,超硬磨料轮式工具具备的耐磨性和长寿命在美国GE整体叶盘上得到探索[8-9]。在此基础上,北京航空航天大学研制的具有中间过渡基体的复杂母线超硬磨料柔性抛光轮为工具[10],其在给定预压量条件下,高精度复杂母线外形(尺寸精度≤0.01 mm)与整体叶盘表面接触后橡胶被压缩产生弹性变形,进而提供稳定可控的接触压力,从而为抛光去量和表面质量的精确控制提供了可行性。

本文针对某窄流道整体叶盘进行定轨迹抛光技术的研究,根据窄流道整体叶盘的结构特点设计并制造了超硬磨料柔性抛光轮,通过型面、叶根、流道等典型区域的抛光试验,有效实现整体叶盘定轨迹数控抛光,为去人工抛光奠定基础。

1 抛光工具设计

1.1 型面抛光轮设计

(1)

(2)

(3)

在整体叶盘抛光加工中,流道空间对抛光轮最大回转直径Dt的影响。如图4所示,叶片间的最短距离为dmin,设定抛光轮与相邻叶片之间的最小安全距离为Δd,则其最大回转直径Dt亦应满足式(4)。

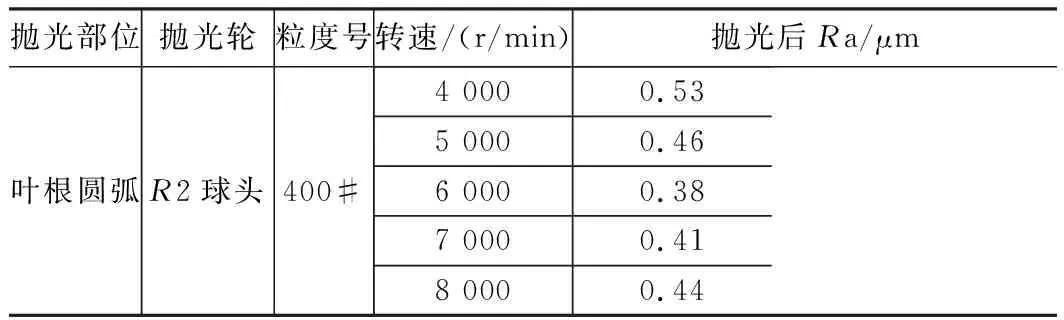

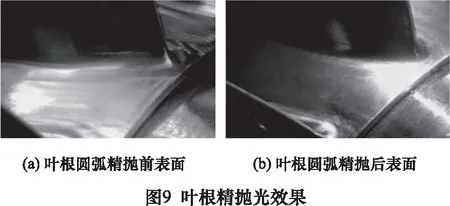

Dt (4) 以某型号整体叶盘为例,其叶片弯扭程度较大,两相邻叶片之间的最窄距离为8.3 mm,如图5所示。根据型面曲率分布及式(3)和式(4),确定Dt=6.4 mm,Rt=38 mm的鼓型抛光轮。 整体叶盘流道及根部抛光时工具受到空间限制,为了防止与其他型面发生干涉,采用球头抛光轮,其半径Rg为整体叶盘根部圆角半径,如图6所示。同时,流道面区域由于自身曲率变化较大,而且受到两侧叶片的空间限制,无法使用效率较高但刀轴变化范围较大的端面抛光的方式,因此,也采用半径Rl球头结构的抛光轮。考虑到流道面抛光区域比叶根抛光区域大得多,增大抛光轮的尺寸有利于提高工具寿命,但是过大尺寸的抛光轮会在与叶根过渡的区域留下过多的因干涉而难抛光到的区域。 同样,以图 5所示型号整体叶盘为对象,确定流道及根部抛光轮Rg=2 mm,Rl=3 mm。抛光轮刀杆的长度由叶盘叶片的高度及预留装夹的长度决定,设计的刀杆长度为h=70 mm;刀杆的直径受抛光力及抛光加工空间的大小影响,由于抛光力比较小,加工的流道空间狭窄且变化复杂,因此设计的刀杆直径为d=4 mm。 当确定鼓形抛光轮的尺寸后,整体叶盘型面抛光的关键在于满足表面粗糙度要求的前提下,尽可能提高抛光效率。采用粗抛+精抛的模式,先用400#抛光轮去除叶身上的刀纹,可将Ra控制至0.5~0.6 μm。再用2000#的抛光轮提高叶身表面质量,可将Ra提高至0.2~0.4 μm。但其中,粗抛密集的刀轨导致每个程序的运行时间都普遍较长,难以达到手工抛光的效率。因此,以抛光编程中的残高控制粗抛刀轨行数,如表 1所示,当编程残高为15 μm时,加工效率超过手工,型面刀轨和抛光效果如图7所示。 表1 型面抛光参数优化 流道面最窄的部位宽度为8.3 mm,最宽的部位宽度约为15 mm。因此当抛光的进给方向平行于铣削刀纹的方向(轴向)时,流道中较宽和较窄的部位刀轨疏密差别较大,抛光效果也会有明显差别。为了解决该问题,并提高磨抛线速度和抛光工具的寿命,在抛光编程时设置刀轴方向倾斜一定的角度,从而抛光的进给方向近似垂直于铣削刀纹的方向(周向),由此开展流道面抛光方式优化试验。轴向和周向抛光效果如图8b、c所示,周向抛光表面具有更优效果。 叶根过渡圆弧半径小,且抛光的时候受相邻叶片及流道面的干涉影响,抛光刀轨不易生成。由于球头部分砂带面积小,尤其当刀轴与被加工表面几乎垂直时,参与抛光的磨粒数量更少,导致Rg=2 mm球头抛光轮的寿命大大降低。因此在编程时应该多利用远离抛光轮中心位置处的区域,给抛光轮设置一定的前倾角和侧倾角,使得抛光轮与叶根的接触区域增大。由此开展叶根圆弧精抛光参数优化,如表 2所示。表面粗糙度Ra随转速增大是先减小后增大的变化规律,在6 000 r/min附近的表面质量最好,叶根圆弧的抛光效果如图9所示。 表2 叶根精抛工艺参数优化 则利用选定抛光轮对示例整体叶盘在经过数控抛光加工后,叶盆和叶背的表面粗糙度均降低到Ra0.4 μm以下,叶盘抛光前后对比如图10所示。 本文对某型号的窄流道整体叶盘的超硬磨料柔性工具定轨迹抛光技术展开研究,所得成果及结论如下: (1)针对窄流道整体叶盘的型面轮廓特点和几何特征,设计适用于型面、流道、叶根圆弧的超硬磨料柔性工具,可实现整体叶盘全型面的数控抛光。 (2)针对型面、流道、叶根圆弧不同区域的抛光需求,开展定轨迹抛光试验,完成窄流道整体叶盘的数控抛光,表面粗糙度Ra在0.4 μm以下,完全去除精铣刀纹,达到了替代人工抛光的要求。

1.2 流道及根部抛光轮设计

2 定轨迹抛光试验

2.1 型面抛光

2.2 流道面抛光

2.3 叶根圆弧抛光

3 结语