添加剂改性WC硬质合金的性能与应用研究

2021-07-23张萌蕾李艳国

邹 芹 张萌蕾 李艳国

(①燕山大学亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;②燕山大学机械工程学院,河北 秦皇岛 066004)

WC硬质合金是以WC为基体,过渡族金属(Co、Ni、Fe等)或其合金为粘结剂,采用粉末冶金的方法烧结制备而成的复合材料,具有高硬度、高强度、高耐磨性及良好的韧性等一系列优异性能,被广泛应用于切削工具、地质矿山工具、模具和耐磨零件等领域,素有“工业的牙齿”的称号[1]。近年来,随着机械制造业的迅猛发展,航空航天及电子工业等重要领域对金属切削加工用的硬质合金刀具提出更高要求,以满足高质量、高精度及高效率生产[2]。

自WC硬质合金问世以来,通过引入添加剂来改性WC硬质合金的研究便从未中断。向合金粉末中添加金属碳化物VC、Cr3C2、TaC、NbC、TiC、HfC、Mo2C等、金属氧化物(Al2O3、Y2O3、CeO2、ZrO2等)或金属氮化物(TiN、AlN、cBN等),可以降低硬质合金的烧结温度,提高其致密度,抑制合金中WC晶粒通过溶解-析出机制长大,显著改善硬质合金的性能[3-4]。此外,烧结工艺对WC硬质合金的性能也会产生一定程度的影响。新型快速烧结方法的应用,如放电等离子烧结、微波烧结和多物理场耦合火花烧结等,不仅可以快速升温,大大缩短保温时间,还能够降低孔隙率,改善微观结构,从而获得综合性能良好的硬质合金[5]。这些改性方法为扩大WC硬质合金在更多关键领域的应用提供了理论支撑与技术支持。

本文综述了改性WC硬质合金的各项物化性能和力学性能的研究进展,从组成成分、烧结工艺和微观组织等角度分析其影响因素。此外,介绍了WC硬质合金的应用现状及未来发展方向。

1性能

1.1 致密度

致密度在一定程度上反映着材料基体的性能,当硬质合金的烧结密度接近理论密度时,表示合金的致密化程度较高,相应的力学性能也会更好。起始粉末粒度和粉体压制程度对WC硬质合金致密度起到决定作用。Kumar D等[6]以粒度为55 nm的超细WC纳米粉末、Co粉和粒度为600~800 nm的VC粉为原料,将混合粉末在液压机上以206.8 MPa进行单向压实,保持了压坯的高密度和无缺陷结构,合成了致密度高达98.6%的WC-20.%Co-7.5%VC纳米复合材料。烧结技术和烧结工艺参数同样影响合金的致密度。Sun X G等[7]发现WC-11%Co-CeO2硬质合金的相对密度随烧结温度的升高而增大,这是因为烧结温度越高,Co粘结相的流动性越好且分布更加均匀,增强了与WC的润湿性使微孔易于填充,达到快速致密化。采用真空无压烧结(VS)和后热等静压处理(HIP)相结合的方法,HIP消除了VS后残余的闭孔,可以制备出近乎完全致密的WC-2%ZrO2-1%Ni复合材料[8]。向WC硬质合金中加入适量添加剂,例如VC、Cr3C2、Cr2O3、LaB6等,均在一定程度上提高了合金致密度,但是添加过量时会降低粘结相对WC的润湿性,使合金易于产生微孔缺陷[9-12]。此外,Chen等[13]发现Mo的引入降低了WC-8%Co-0.5%VC硬质合金的相对密度,这可能是由于含Mo时液相粘度增加,填充孔隙的能力降低所致。

WC硬质合金的最佳致密度一般都能达到95%以上。烧结材料的起始粉末粒度越细,比表面积越大,固相烧结的扩散速度和液相烧结的溶解-析出速度也越大,易于烧结致密。烧结体的致密度通常随烧结温度的升高和保温时间的延长而提高。加入适量添加剂可以使微观组织细小均匀,减少了孔隙的形成,提高了烧结致密度。

1.2 抗氧化性

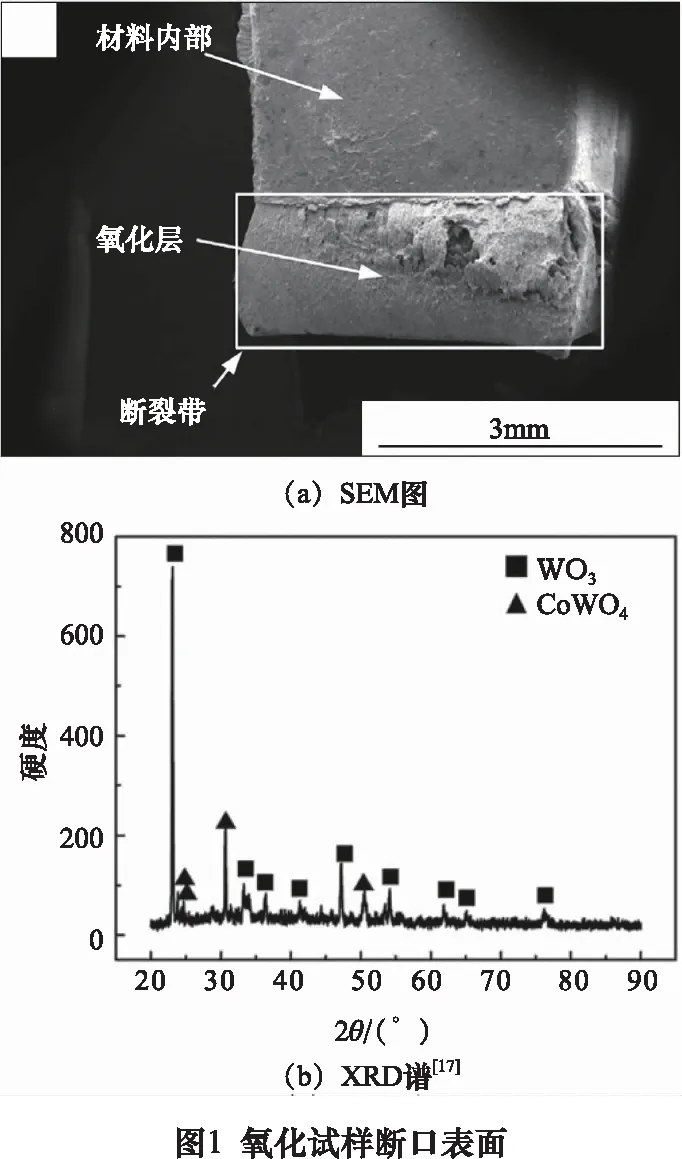

抗氧化性指在高温时抵抗氧化性气氛腐蚀作用的能力。WC硬质合金刀具在切削过程中,界面温度可高达600 ℃~1 000 ℃,表面氧化行为会导致硬度和强度的剧烈下降,缩短刀具寿命[14],因此许多学者开展了提高WC硬质合金高温抗氧化性的研究。Huang S等[15]研究了WC-10%Co-4.28%TiC-12%TaC硬质合金在300 ℃~900 ℃的氧化行为,发现在接近400 ℃时,(W,Ti,Ta)C 固溶体会反应生成致密稳定的TiO2和Ta2O5氧化层,阻止氧向材料内部扩散,提高了合金抗氧化性。Lin N等[16]采用在800 ℃等温处理研究了AlN含量对WC-10%Co硬质合金抗氧化性的影响,发现添加2%AlN的合金具备高抗氧化性,是纯WC-10%Co的近1.9倍。这是由于AlN在高温下可以形成致密的Al2O3层,阻碍氧元素的扩散;AlN纳米颗粒在Co粘结相中均匀分布抑制了粘结相的氧化过程。Wang Z H等[17]发现WC-8%Co-0.2%VC-1.0%cBN硬质合金刀具材料在温度超过400 ℃时抗氧化性能急剧下降。图1显示了600 ℃氧化试样的断口形貌图和XRD图谱,可以观察到合金断口有明显的分层现象,在断裂带和表面有组织疏松的氧化物的形成,其主要成分为WO3和CoWO4,由于WO3和CoWO4的组织疏松且力学性能较差,裂纹首先在弯曲试样表面的氧化层形成,然后在外力作用下扩展到试样内部,加重了材料内部的氧化。有研究指出,VC和稀土复合添加时有利于促进CoWO4相的致密化,改善WC-Co合金在700 ℃时的高温抗氧化性能[18]。

加入适量的添加剂可以使WC硬质合金获得良好的高温抗氧化性,添加剂通过改变合金表面WO3和CoWO4相的生长行为来影响合金的抗氧化性。

1.3 耐腐蚀性

耐腐蚀性指材料抵抗周围介质腐蚀破坏的能力。WC硬质合金具有良好的耐腐蚀性,这与添加剂的作用和金属粘结相的成分密切相关。通过向WC-Co硬质合金中引入添加剂,例如VC、TiC、Cr3C2等,可以在WC颗粒和腐蚀液的接触表面生成钝化层,减少接触面积,抑制WC的溶解,从而显著提高合金耐腐蚀性[19-21]。此外,Mo元素的添加可以提高WC-6%Co硬质合金的耐酸碱腐蚀性能,对于不同的腐蚀溶液,Mo的作用过程和机理不同[22]。图2所示为添加了Mo的WC-6%Co硬质合金在HCl溶液中的腐蚀过程,Mo通过氧化形成MoO3,然后附着在硬质合金表面以隔离腐蚀溶液,随着腐蚀过程的进行,氧化层的厚度增加,有效抑制了电子的传导;但是在NaOH溶液中,MoO3很容易转化为可溶性HMoO42-和MoO42-,只能依靠稳定的Co(OH)2隔离腐蚀介质和电子传导,从而提高硬质合金的耐腐蚀性能[23]。Co在酸性介质中的选择性溶解使其粘结的WC硬质合金耐腐蚀性大打折扣,因此开发替代Co作粘结剂材料的WC硬质合金引起人们的极大兴趣。Tamara A F等[24]采用电化学直流腐蚀技术研究了用Co和Ni作粘结剂的WC硬质合金的耐电化学腐蚀性能,发现Ni粘结的试样表现出更好的耐腐蚀性,其腐蚀速率比Co粘结的WC硬质合金低4倍。

对于WC硬质合金,WC硬质相的颗粒度对合金耐腐蚀性影响不大,以Ni作粘结相时在酸性介质中显示出比Co更好的耐腐蚀性。添加剂的引入可以形成钝化层阻止硬质相和粘结相进一步接触,从而提高了合金的耐酸碱腐蚀性。

1.4 硬度

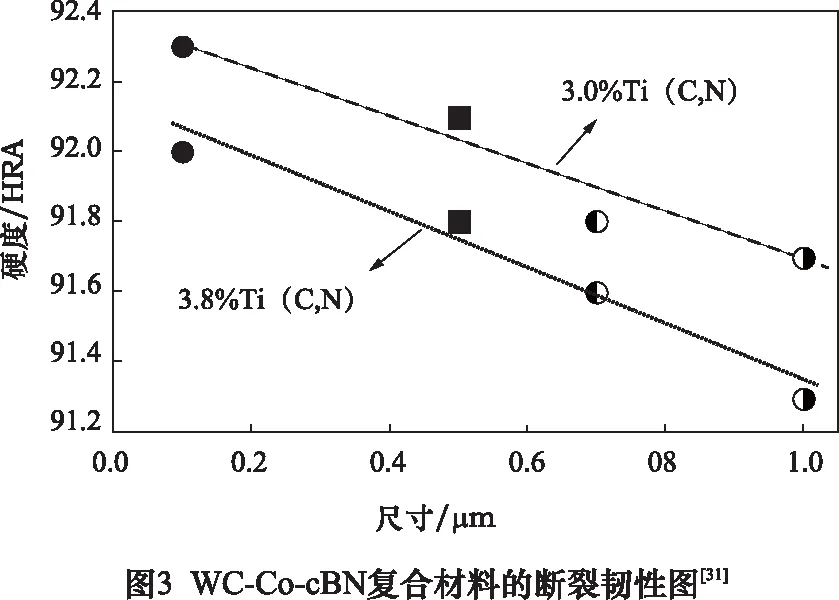

硬度是材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力。WC硬质合金具有高硬度,这与WC硬质相本身就具有的高硬度密切相关,除此之外,添加剂和烧结工艺对合金硬度的提高也发挥了重要作用。不同于以往的单相添加,Takada M等[25]研究了Ti(C,N)固溶体的含量与粒度对WC-Co硬质合金性能的影响,发现随着Ti(C,N)含量的增加和粒径的减小,硬质合金硬度整体呈上升趋势,如图3所示,经对比由添加Ti(C,N)引起的硬度增量小于VC,与Cr3C2大致相同。Ren X Y[26]和薛萍[27]分别用纳米SiC晶须和颗粒来改性WC-10%Ni硬质合金,结果表明,合金的最高维氏硬度分别可达1 910 HV、1 649 HV。添加剂的种类很多,不同种类的添加剂表现出不同的强化机制:过渡族金属碳化物主要通过相界偏析以及在WC硬质相和Co粘结剂中产生固溶来细化WC晶粒尺寸[28];稀土硼化物的引入可以在WC和Co相界面处形成薄膜,导致合金表面张力降低,抑制WC异常晶粒长大[29]。根据Hall-Petch关系,合金的硬度随晶粒尺寸的减小而增大。采用不同的烧结工艺参数也会影响WC硬质合金的硬度。Chen J等[13]采用不同保温时间制备了添加微量Mo、VC的纳米WC-8%Co硬质合金,发现随保温时间的增加硬质合金的硬度先上升后下降,过分延长保温时间会导致WC晶粒异常长大,显著降低硬度值。

WC硬质合金的硬度与WC晶粒尺寸和粘结相含量有关,一般随WC晶粒尺寸的减小和粘结相含量的降低而增加。粘结相在硬质合金中的平均自由程越小,表明分布越均匀,越有利于合金硬度的提高[30]。另外,适当的升高烧结温度和延长保温时间也有利于提高合金硬度。

1.5 断裂韧性

断裂韧性反映了材料抵抗裂纹扩展的能力。采用金属粘结相辅助烧结WC硬质合金,其表现出的塑性变形和裂纹桥联机制对提高合金韧性起到重要作用。当粘结相含量相同时,断裂韧性取决于粘结相平均自由程,而平均自由程与WC晶粒尺寸成正比,因此,随着WC晶粒尺寸的增大,断裂韧性在适当的范围内增大[7]。添加剂的含量、粒度和添加形式同样影响WC硬质合金的断裂韧性,且不同种类的添加剂表现出不同的增韧机制。Wang B等[31]发现无论添加细颗粒还是粗颗粒的cBN均有利于改善WC-9.7%Co硬质合金断裂韧性,如图4所示,其中添加粗颗粒cBN (14 μm)的样品韧性最高可达14.9 MPa·m1/2。Su W等[32]研究了TaC的含量对WC-9%Co粗晶硬质合金断裂韧性的影响,发现合金韧性随Co中溶解的(Ta+W)含量的降低而升高,当添加0.4% TaC时,断裂韧性高达19.36 MPa·m1/2,Ta在WC/Co界面上偏析,降低WC-Co烧结体系的界面能,抑制WC晶粒的异常长大,达到细晶增韧作用[33]。Zhao Z Y等[8]发现ZrO2对WC-Ni复合材料具有显著的增韧效果,这是由于发生应力诱导四方ZrO2(t-ZrO2)向单斜ZrO2(m-ZrO2)转变,相变颗粒的剪切力和体积膨胀在WC基体中产生微裂纹,微裂纹可以吸收断裂能,同时引起裂纹分支、偏转和桥联,如图5所示,达到增韧陶瓷基体的目的。

WC硬质合金的韧性主要取决于粘结相含量和WC晶粒度,金属粘结相通过塑性变形来调节WC/粘结相界面应力、降低裂纹增殖驱动力,以达到提高合金韧性的目的。添加剂具有辅助增韧的作用。此外,烧结工艺也是影响合金韧性的重要因素,适当提高烧结温度有利于消除合金的气孔等缺陷,使粘结相均匀分布。

1.6 强度

抗弯强度(横向断裂强度)指材料在静载荷下抵抗弯曲而不断裂的能力。WC硬质合金的抗弯强度是一个对结构非常敏感的性能,晶粒越细小均匀并且缺陷越少的显微组织,合金抗弯强度越高。Sun X G等[7]发现添加0.15%纳米CeO2可以有效提高的WC-11%Co硬质合金的抗弯强度,纳米CeO2由于表面活性较高,在WC/Co相界面形成薄膜,使WC/Co界面能下降,有利于结合和润湿,提高界面结合强度。同时CeO2抑制了Co相在烧结冷却阶段的马氏体相变,图6为WC和Co相的微观组织形貌图,在Co粘结相中观察到堆垛层错的出现(图6a),这表明存在少量的ε-Co(hcp),而Co相的衍射斑点标定(图6b)和材料的XRD分析都表明在室温下存在的是a-Co (fcc),这可能是由于CeO2提高了层错能,减少了粘结相中ε-Co的含量,提高Co相的塑性变形能力。Liu Y等[34]通过预烧结和渗碳处理制备了WC-6%Co-Y2O3功能梯度硬质合金(FGCCs),在FGCCs的梯度结构中,坚硬的表面层会抑制裂纹的形成,中间富Co层通过塑性变形释放应力集中来阻止裂纹扩展,因此FGCCs相比于传统硬质合金具有更高的强度。Fazili等[35]研究了用Al2O3部分或全部取代Co对SPS烧结制备的WC-Co金属陶瓷抗弯强度的影响,结果表明WC-3%Co-3%Al2O3和WC-6%Co的强度值差异不大,分别可达1 076 MPa和1 095 MPa,几乎是WC-6%Al2O3的两倍,元素面扫描分布图显示Co和Al2O3均匀分布在硬质相颗粒周围,表明具有适当润湿性和粘附性的结合剂可以终止裂纹的形成和扩展,进而提高材料强度。

添加剂元素通过溶解进入金属粘结相,可以抑制WC晶粒溶解-析出长大,使微观组织细小均匀,减少合金孔隙度,同时对金属粘结相产生固溶强化效应,从而提高WC硬质合金的强度。

1.7 耐磨性

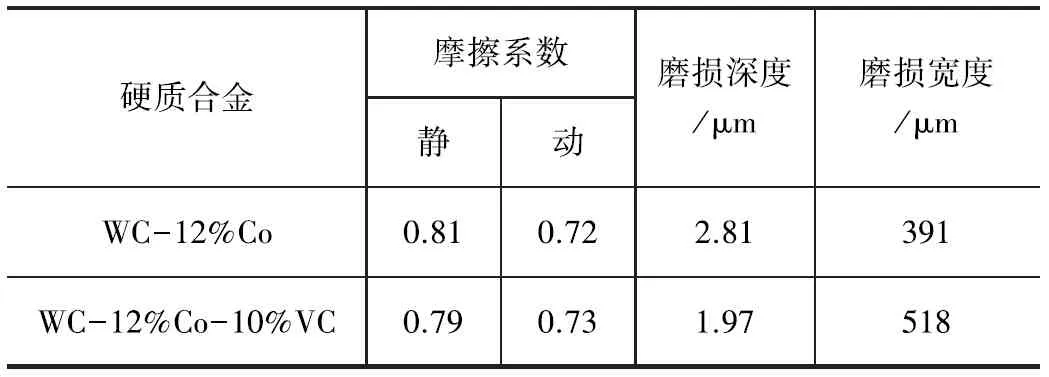

WC硬质合金的耐磨性是一个综合性能指标,与化学成分和组织结构有关。针对不同的应用领域,可以通过调整初始粉末的粒度和质量、金属粘结相和添加剂含量、烧结技术来改善材料耐磨性。Espinosa L等[36]采用干滑动磨损实验研究了单独或复合添加Cr3C2、VC对真空烧结WC-12%Co纳米硬质合金摩擦磨损性能的影响,结果表明,抑制剂的添加显著降低了材料的摩擦系数,特别是单独添加VC时,随施加载荷的增加硬质合金的耐磨性能提升了9倍,这是因为VC对WC晶粒生长的抑制效果最好,在很大程度上提升了材料的硬度,因而改善了耐磨性。微量稀土氧化物CeO2的添加可同时提高超细WC-Co复合材料的硬度和韧性,从而增强了对高速固体颗粒的抗冲蚀性[37]。Ogunmuyiwa E N等[38]研究了高含量VC添加对放电等离子烧结(SPS)制备的WC-12%Co硬质合金摩擦磨损性能的影响,表1为WC-12%Co和WC-12%Co-10%VC硬质合金的动/静摩擦系数,综合考量认为后者具有更好的耐磨性。采用SPS烧结获得了具有高致密度的WC-12%Co-10%VC硬质合金,WC晶粒细化和WV4C5双碳硬质相的形成提高了合金的硬度,有利于耐磨性的增强,磨损机理包括粘结相塑性变形与优先去除、碳化物晶粒断裂破碎和拔出。Su Q D等[39]对不同Ni含量的WC-15%Al2O3复合材料进行了600 ℃的高温磨损实验,图7为5种试样在0~15 N载荷作用下的磨损质量损失,可以看出随载荷的增加高温磨损加剧,Ni的添加有利于提高材料的耐磨性能。有研究指出游离Ni的存在可以形成MO型氧化物[40],在本试验中Ni通过与WO3反应,可以在表面形成致密的MWO4化合物,以隔绝空气与试样表面的直接接触,从而减少氧化磨损。

WC硬质合金的良好耐磨性与合金本身具有的高硬度、高强度、良好的断裂韧性密切相关[41-42]。添加剂通过细晶强化和固溶强化,提高了合金的综合力学性能,使耐磨性大大提高。另外,金属粘结相的性能也会影响合金的耐磨性,特别是粘结相的硬度,这是由于硬质合金在磨损过程中,粘结相因硬度低会优先磨损,硬质相WC在没有粘结相包覆下也会很快脱落,粘结相硬度的提高可以有效改善合金的耐磨性。

表1 复合材料的摩擦磨损系数[38]

2 应用

2.1 切削刀具

WC硬质合金刀具材料因具有高的耐磨性和良好的韧性,且切削效率是高速钢刀具的5~10倍而在机械加工领域得到广泛应用。但是较高的切削温度容易引起Co相的软化而使其丧失切削所需的拉伸强度和硬度,随后根据应用要求在合金中添加了TiC、TaC、NbC、VC等组元,通过固溶强化大大改善了材料的切削性能。Chen J等[43]研制出可用于加工HT250灰铸铁的WC-5%TiC-0.5%VC-8%Co硬质合金,与普通WC-8%Co硬质合金相比,由于硬度和红硬性显著提高,刀具寿命也明显提高。Liu X等[44]制备了可用于切削Ti6Al4V钛合金的WC-10%Ni3Al硬质合金,在相同的试验条件下,显示出比WC-8%Co硬质合金更高的抗粘结-溶解-扩散磨损能力。通过激光加工将微织构置入WC-10%Ni3Al表面,可有效提高刀具耐用度。

2.2 矿用工具

矿用硬质合金在我国的基础建设和资源开发中占据重要地位。凿岩用的硬质合金球齿需极高的硬度以提高耐磨性,同时还需较好的韧性以防止脆性断裂,向WC硬质合金球齿中添加了微量TaC,可以改善合金粘结相成分及晶界微观结构,以提高合金的耐磨性、抗热冲击性和抗热塑变形[45]。采矿用的截齿刀头通常采用硬质合金制造,在工作时处于复杂的高压应力状态、承受着间歇式冲击载荷、与煤层之间的剧烈摩擦磨损等都是截齿发生失效的主要形式[46]。王洪福等[47]制备了添加TiC/TaC的WC-Co梯度硬质合金,合金表层的硬度和断裂韧性分布沿梯度方向比较一致,平均硬度约为1 690 HV,平均断裂韧性约为15.43 MPa·m1/2;而在合金次表层区域,硬度和断裂韧性均呈现波浪形变化趋势,与传统渗碳处理过的WC-Co梯度硬质合金有所不同,可进一步提高和改善截齿的机械性能和结构。

2.3 模具

热挤压模是金属管材挤压成型的关键零部件,在工作时承受较高的温度和极大的压力,高温耐磨性能不足、软化现象等都会严重影响产品的质量和生产效率。目前企业生产中应用的模具材料使用寿命较低,难以满足实际生产的需要。因此,研究新型陶瓷模具材料具有非常重要的意义。刘小平[48]利用多元复合原理,以微米级粉末为原料,添加了耐蚀性能较好的金属(Cr、Ni),采用热压烧结制备出具有较高综合力学性能的WC-10%Al2O3-2%Cr-6%Mo-7%Ni金属陶瓷模具材料,其抗弯强度、断裂韧性和维氏硬度分别为567 MPa、7.46 MPa·m1/2、15.24 GPa,基本达到现用模具材料水平。

2.4 耐磨耐蚀零部件

由于具有优异的抗氧化性和耐腐蚀性,Ni基WC硬质合金在泵用耐磨部件、与腐蚀剂接触的刀具和截止阀等应用领域具有巨大的优势[49]。机械密封装置中的密封环在启停或工况发生波动时密封端面间会发生接触而产生摩擦,因此需要密封环材料有足够的强度、刚度、耐磨性和导热性能。刘文彬等[50]通过真空烧结及热等静压处理获得WC-15%Ni-2%Cr3C2硬质合金,横向断裂强度高达3 300 MPa。热等静压处理可有效消除硬质合金中的少量残余孔隙,稳定和提高其力学性能。图8所示为采用相同成分和工艺制度制造的大尺寸密封环,其外径、内径、厚度分别为306.0、275.0、21.5 mm,密度13.96 g/cm3,经观察该密封环无分层、夹杂、疏松等缺陷,内部超声波探伤无缺陷波,能够满足工业用技术条件和使用要求。

3 结语

(1) 纳米添加剂复合强化能全面提高WC硬质合金的综合性能,仍是今后研究发展的重要方向。但是纳米添加剂在微观组织中的均匀分散问题是制约WC硬质合金性能提高的一项重要因素。可面向具体的应用领域或服役条件,有目的地选用适合的添加剂以及添加量来达到工程应用的性能指标。

(2) 梯度结构、涂层技术和表面微织构的引入可在一定程度上提高WC基硬质合金刀具材料的切削性能,为难加工材料的高速切削提供了新选择。然而由于加工设备以及工艺的桎梏,制约了刀具基体材料性能的提高,尚需进一步的研究。