基于电子散斑干涉的纵树型叶根应力场测试技术

2013-06-05翟栋何斌

翟栋何斌

(东方汽轮机有限公司, 四川 德阳, 618000)

基于电子散斑干涉的纵树型叶根应力场测试技术

翟栋何斌

(东方汽轮机有限公司, 四川 德阳, 618000)

文章对比研究了应变片、光弹性试验和电子散斑干涉技术测量叶根应变场的优缺点。针对公司某纵树型叶根,首次采用电子散斑干涉技术测量了其在给定载荷下的应力分布。试验表明,电子散斑干涉技术是测量叶根应力分布的有效方法。

纵树型叶根;电子散斑干涉技术;光弹性试验;应力场

0 引言

汽轮机末级叶片在额定工况下承受的离心力很高,因此叶根的承载能力试验是叶片开发的重要方面。纵树型叶根承载能力高,在大功率汽轮机低压级长叶片上得到广泛应用[1]。 纵树型叶根型线复杂,在齿根圆角处易出现应力集中;叶根、轮缘的接触面多,两者的接触情况影响叶根各对齿的载荷分布。掌握叶根型线各齿和危险截面的应力分布状况,需要试验研究叶根的应力分布,从而优化叶根静力有限元模型,改进叶根型线,确保新开发叶片的安全性。因此,对新开发的叶根、轮槽型线进行试验研究,探究其应力分布状况是保证叶片安全性的重要内容。

1 三种应力场测试技术的对比

目前测试叶根应力分布最常用的方法是基于应变片的电测方法。该方法用测得的多个贴片位置的应变来推算叶根的应力分布,操作简单快捷。适用于测量分布均匀或者过渡平滑的应变场。叶片承受的离心力经叶片中间体将载荷均匀化,叶根颈截面中间部分主要承受单向拉伸应力,应力曲线较为平滑,适合采用应变片测量其应力分布。但叶根颈截面靠近内圆角处,应力集中明显,峰值应力所处的位置与叶根安装状态有关;而且靠近叶根齿型线附近,主应力方向难以确定。受贴片位置限制,应变片电测技术不能反映此处叶根实际应力状态。

传统上采用光弹性试验测试分析叶根内圆角附近的应力分布、峰值应力和叶根试件的应力集中系数[2,3]。 光弹性试验测量叶根应力分布是基于模型几何相似和 “确定负载条件” 下的应力分布测试方法,其原理假设简单构件在拉伸、压缩、扭转和弯曲变形下,其应力分布与材料的弹性模量E和泊松比μ无关,因此实际构件中的应力可以运用相似原理,由模型的应力换算出来。对于模型装配体中各零件的弹性模量之比也要与实际各零件的弹性模量之比相同。光弹性试验首先用透明材料 (如环氧树脂)制作与叶根几何相似的平板模型。然后对该平板模型施加试验载荷,而试验载荷与叶根实际载荷相差甚远。利用测得的模型的应力值,根据相似原理推算实际叶根内圆角应力值;进而计算得到叶根颈截面的应力集中系数。

光弹性试验可以获得试验叶根模型的应力分布,为分析同样结构的实物叶根的应力分布提供参考,但光弹性试验不能反映实物叶根、轮缘材料的特性差异和可能存在的内部缺陷[4]。 光弹性试验时施加的试验载荷远小于叶根的离心力载荷,因此计算得到的实物叶根峰值应力和应力集中系数误差较大。 以往经验表明[2-4], 叶根的应力分布与叶根、轮缘的加工误差、装配间隙相关。考虑到光弹性试验材料如环氧树脂的加工工艺性较差,难以保证高精度的叶根型线,因此试验模型与实物叶根的应力分布存在一定差异。传统的光弹性试验需要在暗室经过显影定影及再现,不能直接数字化,操作复杂。

叶根贴片光弹试验技术是在叶根构件上粘贴光弹性贴片[4]。 实物叶根的变形传递给贴片, 从而反映叶根应力分布。试验要求光弹性贴片非常薄,且紧固粘贴在试件表面。光弹性贴片技术可以克服光弹性试验若干不足。但在小应变的场合下,光弹性贴片测试尚显不足,而且大面积粘贴光弹性贴片时, 贴片容易脱落[4], 影响测试效果。

电子散斑干涉技术(ESPI)的原理是散斑探头发射四束物光波光源照明待测表面,通过干涉散斑场的相关条纹检测双光束波前后之间的相位变化,并利用摄像头和计算机系统来实现光学信息的记录和处理, 实时显示相关条纹和相位图[5]。 利用这四束物光波灵敏度矢量不同,根据得到四个灵敏度方向的散斑相位图,从而求出四个不同灵敏度矢量的位移分量[5]。 电子散斑干涉技术测量叶根应变场,试件可采用实物叶片材料,叶根型线尺寸和公差要求与实物叶根相同,加载载荷量级可模拟叶根实际承受离心力。也即试验模型的边界条件与实物叶根较为接近,测试系统误差较小。采用电子散斑干涉技术可直接得到给定载荷下叶根试件表面的应变场,测试结果直观,借助专用的光电处理系统和计算软件测试数据分析简单。

可见在叶根应力场测试中,应变片适于测量叶根颈截面上应力分布;而叶根齿型线附近应力集中明显,电子散斑干涉技术以其测试精度高、非接触、 三维、 全场和实时检测等特点[5,6]可有效代替传统光弹性试验,测试应力集中区域的应力场。

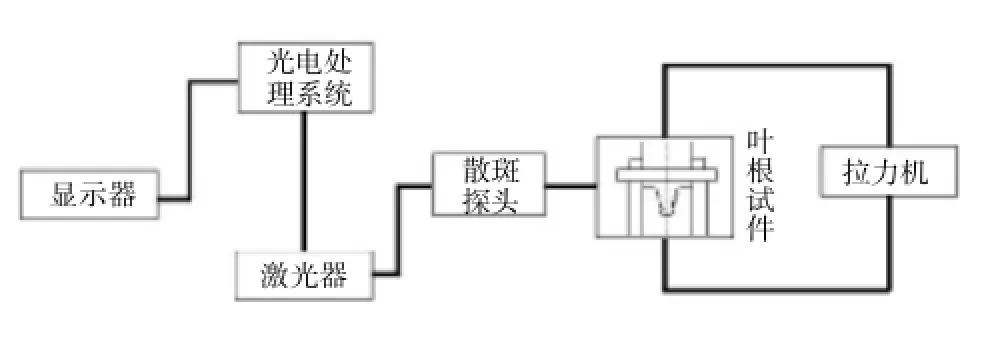

2 试验装置

本文采用德国 Ettemeyer AG 公司的 Q-100 电子散斑干涉仪测试纵树形叶根薄板模型的应力场。Q-100 电子散斑测试与分析系统由一个激光光学探头、 PC 控制器和电子装置以及数据处理ISTRA软件组成。 它主要用于三维变形、 应力/应变及物体表面形状的分析与测量,具有非接触式、全场、快速的特点。光学探头直接安装在被测部件上,可排除试件刚体位移的影响[6]。 该系统应变测量的灵敏度为 5×10-6~20×10-6, 测试精度较高。 整个叶根应力场测试系统如图1所示。加载时为了模拟实物叶根的边界条件,即轴向无位移,切向无变形,试验中特别设计了夹紧装置,由试验机上、下夹头移动对试件施加拉伸载荷,模拟叶根承受的离心力。由于电子散斑干涉技术要求测试过程干涉条纹渐次变化,因此要求拉力机载荷控制较为精确。电子散斑探头对准叶根、轮缘上待测试区域。本试验中用到的光学探头的有效面积为35mm×25mm, 采用移动探头多次测量的办法确保覆盖整个叶根型线两侧的应力场。试验中用栅距为 0.5mm×1.2mm 的应变片实时监测叶根、 轮缘试件颈截面上应力分布,保证加载载荷沿颈截面左右对称。

图1 叶根应力场测试装置

3 试验过程与结果

按照以下步骤完成整个叶根型线两侧应力场测量:

(1)试验件安装在拉力试验机的加载装置上,调整好加载位置。

(2)试件加载 至 50kN, 尔 后卸载至 0kN,调整叶根、轮缘安装位置,使对称位置上应变片示值相差较小。

(3)用电子散斑专用的白色涂料喷涂在试件的被测表面,将探头中心对准被测区域,通过摄像头记录被测区域的初始形貌图像并储存。

(4)启动拉力机, 将载荷加至 15kN 后保持,作为电子散斑测试的起始点,以消除叶轮、轮缘试件因安装间隙存在的刚体位移。打开电子散斑测量系统,跟随试验机加载过程同步测量,同时记录下每步测量所对应的载荷值。

(5)当加载载荷到达给定载荷时完成测量,将载荷卸至零并保存测量数据,完成第一次测试。

(6)取下光学探头, 将探头中心对准下一个被测区域并固定,重复上述加载、卸载过程进行第二个区域的测试。当一个试件的被测区域依次全部测量完毕时,将试件取下,更换下一个试件。

(7)对整个测试数据进行 (去噪声、 滤波、平滑、计算)后处理,得到相应的变形、应力、应变分布图。

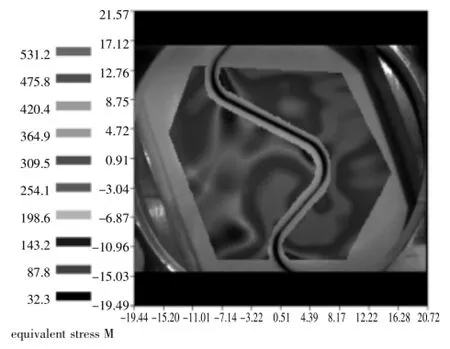

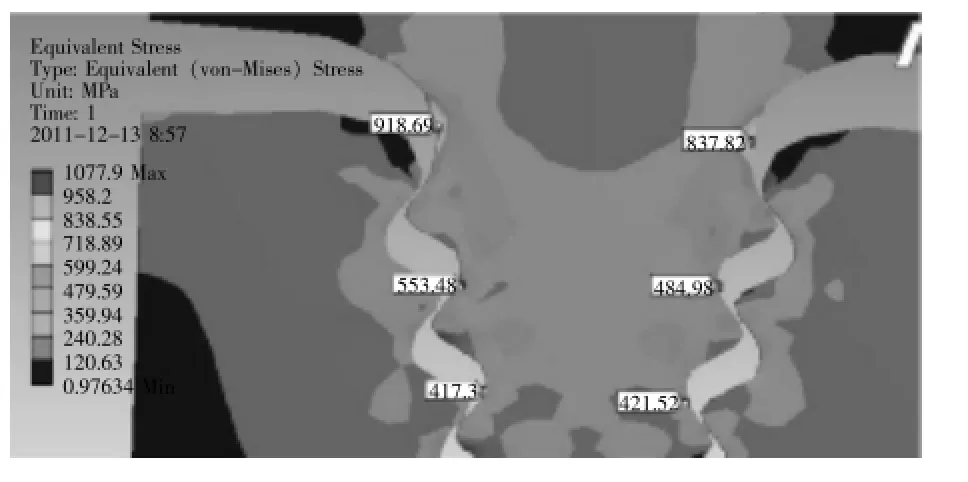

图2为叶根试件第二颈截面内圆角附近在366kN 载荷下等效应力场 (第四强度理论)。

图2 叶根试件 366kN 载荷下第二颈截面内圆角附近等效应力场

4 分析与讨论

传统上认为叶根的峰值应力位于颈截面边缘位 置 处[2,3]。 由 图2 得 到 叶 根 的 峰 值 应 力 为531.2MPa, 位于叶根内圆角与承载齿的衔接位置附近。 叶根颈截面靠近内圆角约 2mm 范围内, 应变梯度大。应力较大区域位于叶根型线上内圆角处,并沿齿厚方向延伸,说明叶根齿的强度为薄弱环节。

叶根颈截面应力集中系数是峰值应力与平均应力的比值。传统光弹性试验通过试验模型峰值应力推算实际叶根的峰值应力,而电子散斑干涉技术可直接测量叶根的峰值应力。结合应变片测得的叶根颈截面的应力分布和电子散斑干涉技术测得的叶根应力集中区域的应力分布,计算得到叶根颈截面的平均应力,从而得到更为准确的应力集中系数。试验叶根第二颈截面在不同载荷下的应力集中系数见表1。 由表1可见在不同载荷下,叶根的应力集中系数也略有差异。

表1 叶根试件颈截面峰值应力与应力集中系数

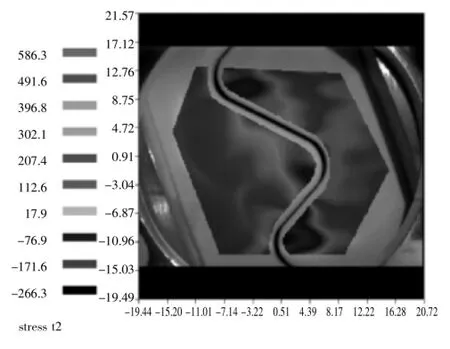

利用 Q-100 电子散斑干涉仪可方便测得试件的三维变形,分析试件的各向应力和等效应力。取叶根、轮缘的对称轴线为Y向,分析叶根试件的Y向应力场如图3所示。叶根内圆角处Y向峰值应力位于内圆角贴近自由边界的的切向位置。比较图2和图3发现, 等效应力 (第四强度理论)和Y向应力在叶根上的应力分布存在差异,尤其在叶根、轮缘齿接触部分相差更大。传统上为保证叶根、轮缘齿的强度要求,通过试验得到的各颈截面的应力曲线,计算各对齿的承载载荷,进而计算各对齿的挤压应力和剪切应力。而基于Q-100 电子散斑干涉仪, 针对叶根、 轮缘的挤压面和剪切面,可以选用不同的强度理论直接分析其等效应力场。

大功率机组末级长叶片的轴向长度较大,离心力载荷沿叶根轴向分布不均。而目前无论是应变片、光弹性试验还是电子散斑干涉技术,都无法测得叶根内部的应力状态,只能通过数值分析的方法获得叶根内部应力场。图4是叶根试件在366kN 拉力载荷下等效应力场的有限元仿真。 电子散斑干涉技术测得叶根的应力场,从而为优化和验证叶根静力有限元模型提供依据。

图3 叶根试件 366kN 载荷下第二颈截面圆角附近Y向应力场

图4 叶根试件 366kN 载荷下等效应力场

5 结论

本文介绍对比了应变片电测技术、光弹性试验、电子散斑干涉技术在纵树型叶根应变场测试中的应用和特点。应变片电测技术要求叶根上有足够的贴片空间,适用于测量变化平缓,主要承受单向拉伸应力的叶根颈截面应力状态。对叶根型线附近的应力集中区域,电子散斑干涉技术完全可以替代传统光弹性试验满足试验要求。

本文以某纵树型叶根试件为例,首次采用电子散斑干涉技术测得了叶根应力场。利用电子散斑干涉技术可定量测得叶根应力分布和应力集中区域的峰值应力,从而为叶根设计提供准确的试验依据。电子散斑干涉技术适于复杂结构和高应变梯度区域的应力场测试,同样适合其他形式叶根如T型叶根、菌型叶根应变场测量。

参考文献

[1] 中国动力工程学会.火力发电设备技术手册: 第二卷[M]. 北京:机械工业出版社,2007

[2] 张先鸿,宋崇文.300MW 汽轮机 700 毫米和 34.2 英寸纵树形叶根光弹性试验[J]. 上海汽轮机,1986(3):30-35

[3] 张先鸿.905 毫米长叶片枞树型叶根光弹性实验 [J].上海汽轮机,1993(1):31-35

[4] 宋崇文,汽轮机 T 型叶根的贴片光弹试验技术[J].上海汽轮机,1984(2):76-82

[5] 黄鹏,莫军,符春渝,李思忠.基于电子散斑干涉技术的压力容器无损检测[J].NDT 无损检测,2005,27(1):2-5

[6] 符春渝,尹益辉, 黄鹏,魏晓贞.Q-100 型电子散斑测试分析系统及其应用 [C]. 第十一届全国实验力学学术会议,2005

Stress Field Research of Fir-tree Blade Root Using Electronic Speckle Pattern Interferometry

Zhai Dong, He Bin

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

This paper compares the advantages and disadvantages of the photoelastic technique(PT),the strain gaugemeasurement technique (SGMT)and electronic speckle pattern interferometry (ESPI)in blade root stress distributionmeasurement.The stress distribution of a fir-tree blade root is firstly tested by ESPI under the rated centrifugal force.As shown by the test,ESPI can effectively reflect the stress distribution of the blade root.

fir-tree blade root,electronic speckle pattern interferometry,photoelastic technique,stress field

翟栋 (1984-), 男, 硕士, 2011年毕业于清华大学, 主要从事汽轮机强度、 振动方面研究。