新型高速钢丝圈成型机床

2021-07-23孙国梁王俊勃姜凤阳彭文宏张小峰

孙国梁 王俊勃 马 榛 姜凤阳 彭文宏 张小峰

(①西安工程大学材料工程学院,陕西 西安 710048;②咸阳信合纺机器材有限公司,陕西 咸阳 712000)

钢丝圈是最小的纺织器材之一,最轻的钢丝圈只有3.8 mg。但是这不起眼的“小东西”却蕴藏着实现纺织高精尖科技发展的巨大能量[1]。环锭纺纱是最常见的纺纱技术,而钢丝圈是环锭纺纱的关键器材,它的使用性能对成纱质量及纺纱效率有很大影响[2]。钢丝圈的制造精度直接影响着纺纱速度、纺纱水平、断头率和生产效率[3-5]。随着纺织行业的发展,对钢丝圈的使用性能要求越来越高,不仅要能适应18 000 r/min及以上的高速工作状态,还要有较长的使用寿命[6]。为了改善钢丝圈使用性能,业界展开了一系列研究,成果主要集中在基体材料改善、热处理、表面处理等方面[7-10]。但是在钢丝圈生产的众多工序中,最重要的、决定产品型号的是“成型工序”。成型机的性能及加工精度对钢丝圈的使用性能有决定性作用[11]。为了简化设备,提高钢丝圈成型精度及柔性,本文引入自动化技术设计了钢丝圈成型机床的控制方案,结合现代技术设计了传动方案及各工位机械结构。

1 现用钢丝圈成型机床

1.1 现用钢丝圈成型机床结构说明

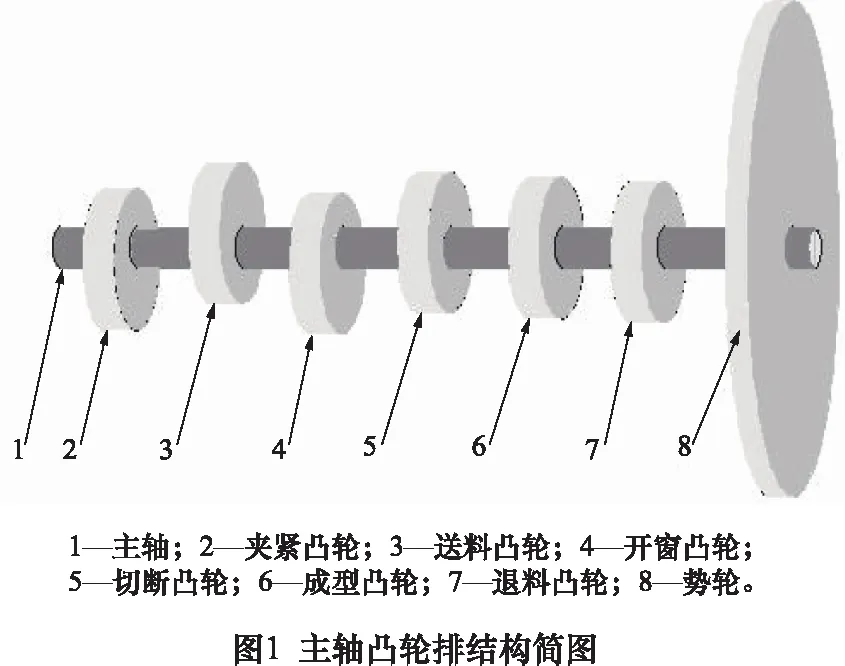

目前,国内钢丝圈生产企业使用最多的是上世纪六七十年代设计的成型机床。钢丝圈加工过程中,扁丝要经过放料、校直、开窗、送丝、冲裁切断、折弯成型及退料等工序。整台设备的动力源为一台异步电机,电机通过带轮将动力传递到主轴,主轴采用凸轮排结构将动力传送到各工位,如图1所示。这种成型机床是典型的单输入多输出的纯机械设备[12]。

1.2 现用钢丝圈成型机床问题分析

国内目前使用最多的钢丝圈成型机床结构复杂,主要问题在于自动化程度底、成型精度不高。从生产现场来看,还存在柔性差、噪音大的问题。造成这些问题的主要原因在于:

(1)单输入多输出的传动模式要求设计复杂的传动结构,这使得成型机床结构非常复杂,给装配、调节带来诸多不便。

(2)机床设计于上世纪,当时自动化技术还不完善,设计中没有应用自动化技术。

(3)由于机械结构复杂,装配困难,使得成型中心模、刀具更换困难,调节不便。大多处于一物一机的水平,柔性较差。

(4)整台设备结构复杂,零件众多,工作过程中运动部分惯性很大,而且磨损无法补偿,使得工作过程中振动噪音很大。

(5)放料轮无动力输入,放料完全依靠扁丝拉拽,造成扁丝拉长;设备多摩擦副,但磨损无法补偿;另外模具、刀具等一些零件的调节完全凭借工人经验,没有量化、标准化。这些因素都会造成成型精度下降。

2 高速钢丝圈成型机床设计

2.1 整体方案设计

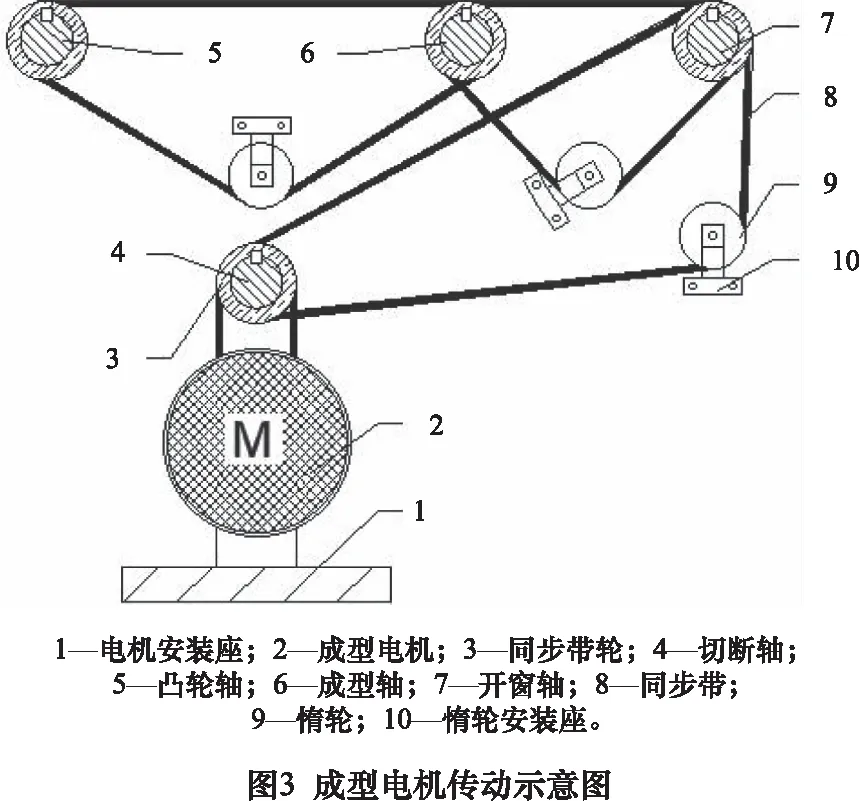

为了解决1.2中提到的问题,本设计引入自动化技术,采用多输入多输出方式,以简化机械结构,提高设备自动化程度。成型机床工位按放料工位、校直工位、开窗工位、送丝工位和成型工位依次排列,退料机构配合成型机构让出钢丝圈成型位置。图2是自动化控制流程示意图,生产中,根据不同产品需求,PLC向变频器1、伺服驱动器、变频器2发出相应指令,变频器及伺服驱动按照来自PLC的指令调节放料电机、伺服电机和成型电机的转速。这种自动化方案可以通过改变PLC程序调节各工位协调工作。

2.2 放料工位设计

图4是放料工位结构简图,受PLC调节转速的放料电机动力经同步带轮输入放料工位。放料轴带动内涨式放料轮转动实现主动放料,内涨式结构可以夹紧不同直径的扁丝料盘[14-15]。配重环将脱离扁丝料盘的扁丝下坠,当扁丝被下坠到下限位传感器时,PLC调节变频器频率减慢放料电机转速。当扁丝上升到上限位传感器时,PLC调节变频器频率加快放料电机转速。这种自动控制的主动放料方法,可以避免扁丝拉长,提高钢丝圈成型精度。

2.3 开窗工位设计

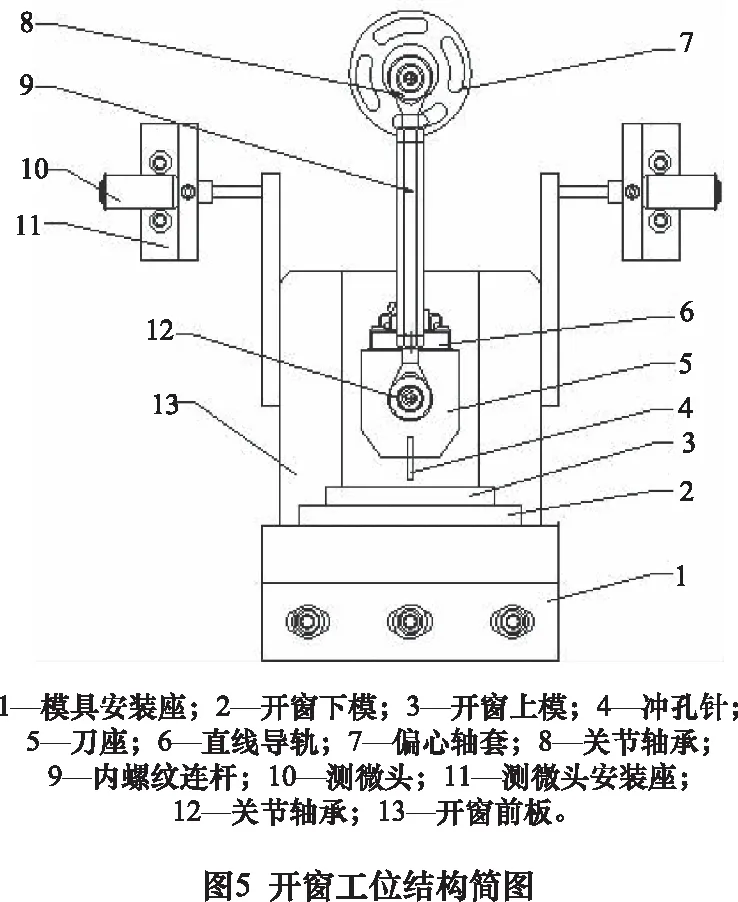

如图5是开窗工位结构简图。偏心轴套安装于开窗轴端部,内螺纹连杆两端通过关节轴承与偏心轴套、刀座连接。偏心轴套随开窗轴旋转时,内螺纹连杆将带动刀座在直线导轨上做往复运动,冲孔针随着刀座往复运动实现间歇冲孔动作。偏心轴套加工有长条孔,可用于调节各工位协调。更换产品型号时,通过测微头调节成型前板左右移动以实现冲孔位置调节,测微头读数可以准确控制调节位置,将调节量化、标准化。

2.4 送丝工位设计

图6是送丝工位结构简图。伺服电机带动主动送丝轴转动时,在压紧轮的作用下,安装于主动送丝轴、从动送丝轴上的主动送丝轮、从动送丝轮将向前推送扁丝。压紧弹簧用于施加向下压力,根据不同型号扁丝,调节螺栓可以调节压紧弹簧的压力。

2.5 成型工位设计

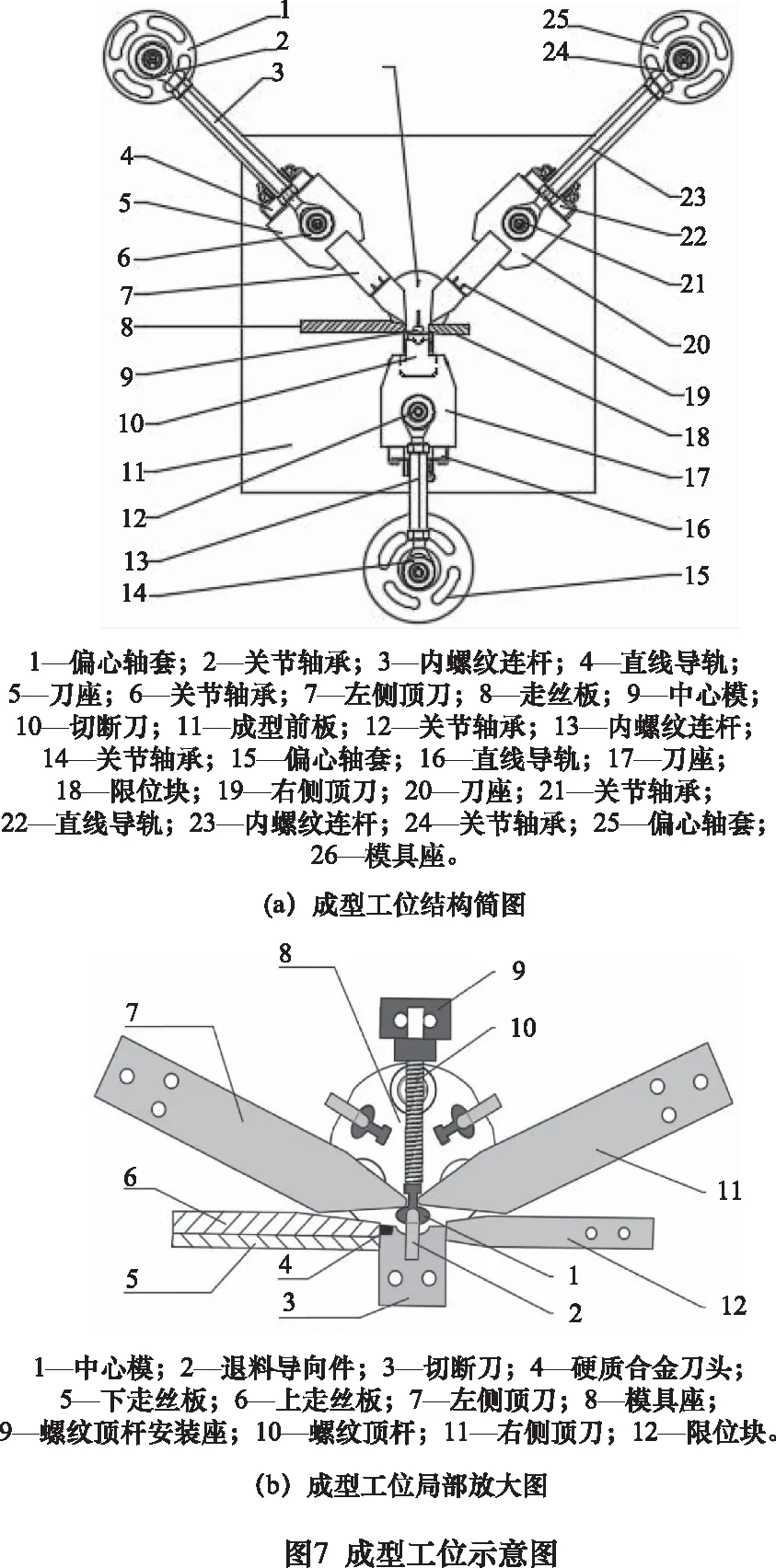

如图7a是成型工位结构简图。安装于成型轴端、凸轮轴端、开窗轴端的偏心轴套都加工有长条孔,通过长条孔可以调节切断刀、左侧顶刀和右侧顶刀协调配合。内螺纹连杆两端都与关节轴承连接,通过旋转内螺纹连杆可以调节内螺纹连杆两端关节轴承中心距,通过调大中心距可以补偿刀具磨损。内螺纹连杆两端通过关节轴承连接于偏心轴套、刀座。图7b是成型工位局部放大图。由于冲裁工艺成本低、效率高[16],扁丝切断采用冲裁方式。如图切断刀左侧镶嵌有硬质合金刀头,用于与走丝板配合冲裁切断扁丝。切断刀右边的限位块用于限制送丝长度。为了提高设备柔性,成型工位设计有可以同时安装多个中心模的模具座,更换产品型号时只需要旋转模具座更换模具。

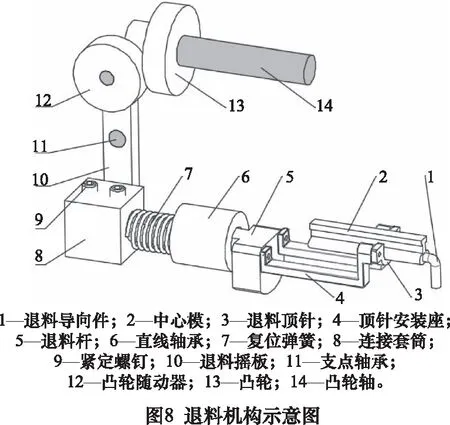

2.6 退料机构设计

图8是退料机构示意图。凸轮轴旋转时,在复位弹簧及支点轴承的作用下,退料摇板将绕着支点轴承摆动,而凸轮随动器一直紧贴凸轮外轮廓。退料摇板一端通过连接套筒与退料杆相连,退料摇板的摆动,将带动退料杆沿着直线轴承做周期往复运动,从而实现周期往复退料动作。为了更换生产钢丝圈型号时缩短调节时间,提高退料机构柔性,在退料杆末端设计有适合多型号退料顶针安装的安装座。退料顶针设计为类似钢丝圈圈形的半环形,这有利于提高退料可靠性。这种退料杆带动退料顶针的退料方式,中心模不动,加上螺纹顶杆的作用,中心模稳定性大大提高,这有利于成型精度提高。固定不动的中心模末端,设计有退料导向件,用于引导退出钢丝圈定点下落,便于收集。

3 结语

以纺织行业对钢丝圈使用性能的要求为出发点,结合现有钢丝圈成型机床在使用中存在的问题,设计的新型钢丝圈成型机床性能相对于老设备有较大提升。设计中引入自动化技术,简化了机械结构,提高了生产效率,有利于降低工人劳动强度。开窗工位使用测微头,将更换型号后设备的调节量化、标准化,降低了设备调节对工人的技术要求,提高了开窗精度。成型工位可以同时安装多个中心模的模具座,简化了更换产品型号时繁琐的调节过程。放料工位的自动化主动放料设计可以避免扁丝拉长或者放料过多;内螺纹连杆的使用弥补了老设备磨损无法补偿的不足;退料机构避免了中心模具的运动,提高了中心模稳定性;通过PLC控制的伺服电机实现间歇定长送丝。这都有利于提高钢丝圈成型精度以满足高速纺纱对钢丝圈的性能要求。