基于FANUC系统的数控机床电气虚拟调试技术的实现

2021-07-23王宝平王鸿博阮卫平胡润光

王宝平 王鸿博 阮卫平 胡润光

(①北京发那科数控工程有限公司,北京 100102;②顺德职业技术学院,广东 顺德 528300;③广东锻压机床厂有限公司,广东 顺德528300)

数字化制造是未来制造业发展的主要方向,运用虚实结合的虚拟调试技术可极大缩短装备制造周期[1-4],提升产品质量及便于维护调试。日本FANUC公司推出的FANUC CNC GUIDE软件是针对FANUCi系列数控系统的在线调试数字化仿真软件,其具有与数控系统完全兼容的仿真环境(数据兼容),可执行与实际CNC相同的显示、操作、调试等仿真功能。为在虚拟环境中模拟仿真真实数控系统的相关电气设计提供了技术上的可行性。

本文以实际应用案例在FANUC CNC GUIDE仿真软件上的具体应用,旨在探讨该仿真软件的应用功能,方便读者利用虚拟和现实相结合的方式,提前验证相关设计的正确性,以提高调试工作的便捷性和高效性。为技术人员、学者学习和应用FANUC数控系统相关知识及技术提供借鉴。

1 虚拟调试

虚拟调试技术在机床制造领域是指通过虚拟技术创建出物理制造环境的数字复制品,以用于测试和验证产品设计的合理性。基于传统的机床机械设计和电气设计由于较长的现场调试时间和不断完善、验证的过程质量控制,使得制造时间较长,有时不仅带来了生产上的损失,也推迟了新品的上市时间,而虚拟调试技术的出现恰好解决了这一技术难题。

数控机床电气虚拟调试技术是在虚拟环境中调试PMC程序、二次开发画面的源程序、动作调用的宏程序及零件加工程序,通过不断调整虚拟仿真来验证机床的自动化运行和加工的合理性、可行性,根据仿真结果可以不断对方案和设计进行优化。再将这些数据和代码下载到真实设备中,从而大幅缩减调试周期。和传统调试不同的是,电气虚拟调试技术可以在现场改造前期,直接在虚拟环境下对电气方案设计、PMC设计、人机界面设计、电气调试等进行整合,让设备在未安装之前已经完成调试,不会造成硬件资源的浪费。传统现场调试与虚拟调试的区别如图1所示[5-8]。

从控制原理上说,在传统现场调试时使用FANUC 0i-MF Plus数控系统,通过FSSB总线来控制主轴驱动模块、伺服轴驱动模块,从而驱动主轴电机和伺服电机的运动;通过I/O LINK总线来连接I/O模块,PMC程序控制机床的输入/输出点的工作,用实际的系统硬件来进行调试工作。

在虚拟环境中,我们用一台运行FANUC CNC GUIDE仿真软件的计算机来模拟FANUC 0i-MF Plus数控系统,CNC参数、PMC参数、PMC程序、宏程序、加工程序等都在CNC GUIDE环境中进行虚拟仿真调试,仿真用的真实数控系统的数据和虚拟数控系统之间的读入和输出的双向传输的方式主要有如下两种方式:

(1)作为卡文件的读入和输出

模拟仿真用的数控系统的数据先放入虚拟数控系统在计算机上提前指定的存储卡文件读入/输出的文件夹路径中(功能同真实数控系统的存储卡槽一样),再在虚拟数控系统相关数据的读入/输出画面进行相关操作实现数据的双向传输(读入/输出的操作与真实的数控系统一样),方法如下:

运行FANUC CNC GUIDE(TOOLS)中的Setting Management Tool ,在Setting页面中选择提前建立的四(3+A)轴立式加工中心数控模型V325,在右侧最下部Memory card folder中选择提前在计算机上建立的存放数控模型V325存储卡文件的文件夹,如图2所示。

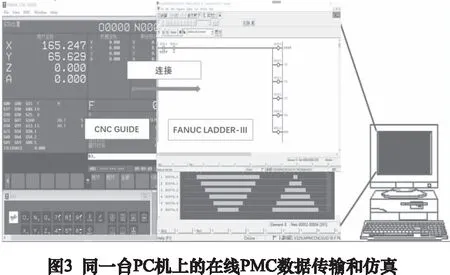

(2)计算机网络在线运行FANUC专用软件进行双向数据传送

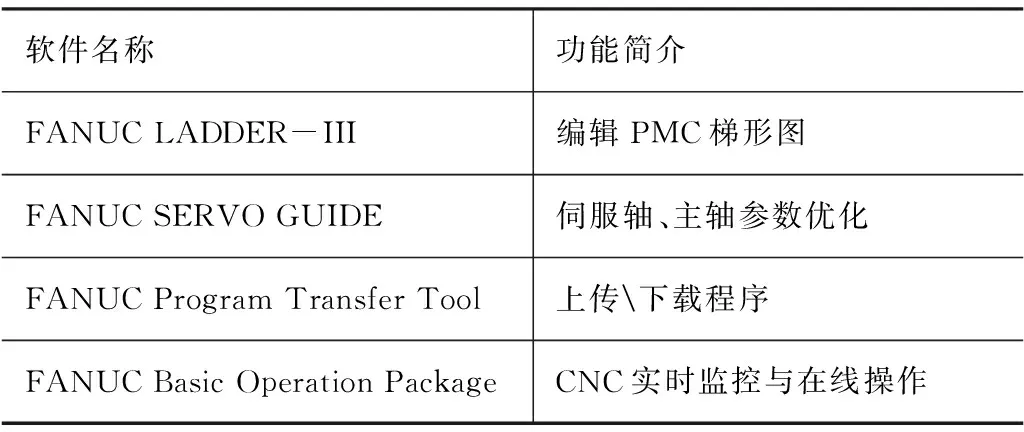

运行如表1所示的FANUC常用专用软件进行在线数据传输和仿真,如PMC 编辑软件FANUC LADDER-III既可以在运行FANUC CNC GUIDE仿真软件的同一台PC机上运行来进行在线PMC数据传输和仿真(如图3),也可以在不同PC机上来运行进行网络连接后进行在线PMC数据传输和仿真(如图4)。

表1 FANUC常用专用软件功能说明表

2 调试及验证

本文以四(3+A)轴立式加工中心为例进行详细调试说明,刀库为斗笠式(8把刀),主轴为串行主轴(主轴电机与主轴的传动比为1档,比值为4:3),主轴定向方式为接近开关定向。

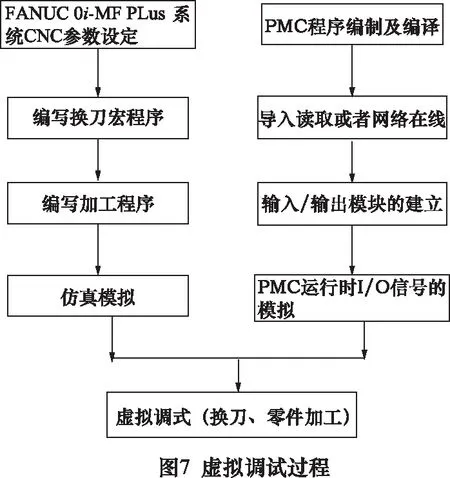

调试分为数控系统参数调试、PMC调试、宏程序调试和加工程序调试等。

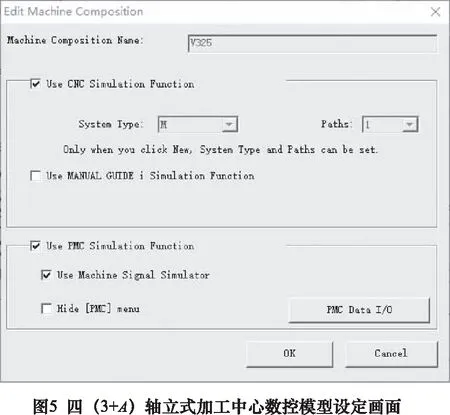

虚拟调试目标如下:在CNC GUIDE 中Machine Composition Setting(FS0i-F Plus)中建立四(3+A)轴立式加工中心数控模型,选择M型、PMC模拟功能设定(如图5),设定完成后运行V325虚拟机建立的数控模型(如图6)。

模型中X、Y、Z及A均可实现手动和自动运动,可以完成包含换刀功能在内的多种机床辅助动作以及最终的对刀和工件的仿真加工,虚拟调试的过程如图7所示。

2.1 数控系统参数调试

数控系统参数是数控机床正常发挥其工作性能的关键,依据配置的硬件和实现的功能设定正确的参数,目的是能够使CNC轴和辅助动作正确运行起来。

刚刚建立的CNC GUIDE虚拟环境下的数控模型V325的最初系统参数为配置三轴(X、Y、Z)和一个串行主轴的基本设定参数,带有简单的PMC,编制了手动和自动控制三轴(X、Y、Z)及一个串行主轴的运动。

在此基础上进行四(3+A)轴立式加工中心数控模型V325的系统参数调试有以下两种方式:

(1)在原有参数的基础上依据V325现在配置的硬件和实现的功能手动设定系统参数。

(2)找一个和V325现在配置的硬件和实现的功能类似的配置0i-MF Plus(或者0i-MF)系统的系统参数(默认文件名为CNC-PARA.TXT种类为所有值)放入V325在计算机硬盘上的存储卡文件夹D:/V325中,参数开关打开时在编辑方式下通过相关操作读入卡文件夹中的系统参数。

以上两种方法都需要重新配置和校对V325的参数,主要参数如表2所示。其中有些系统参数需要结合PMC和换刀宏程序的调试进行确认和修正。

2.2 PMC程序和宏程序调试

PMC程序和宏程序调试包括PMC的编制及编译、在V325虚拟机上导入读取或者计算机网络在线、输入/输出模块的建立,宏程序的编制、PMC运行时I/O信号的模拟等等。

2.2.1PMC的编制及编译

PMC的编制最好在运行系统PMC编程软件 FANUC LADDER-III 上的计算机上进行。

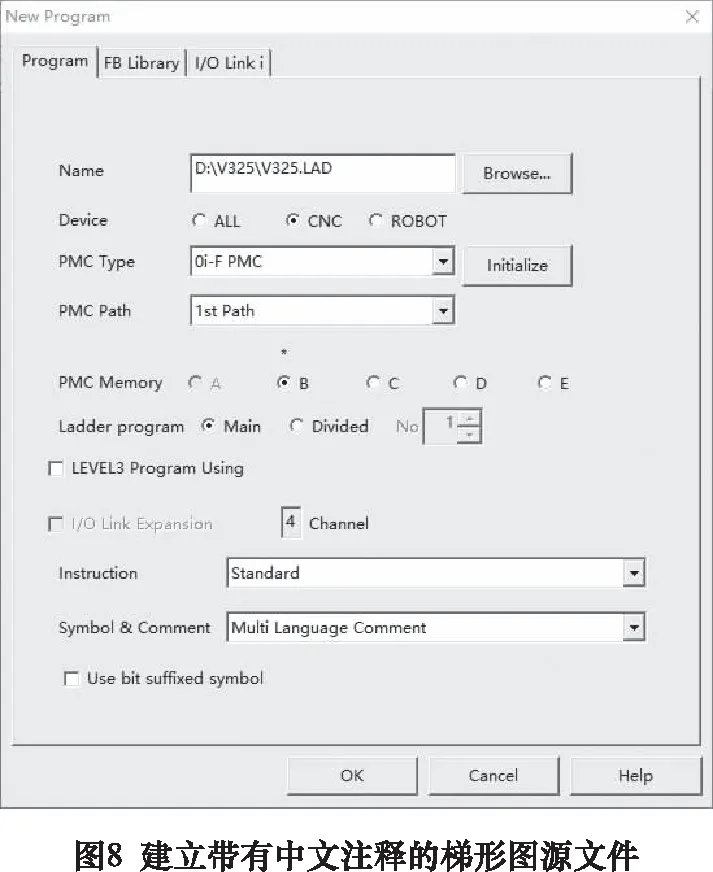

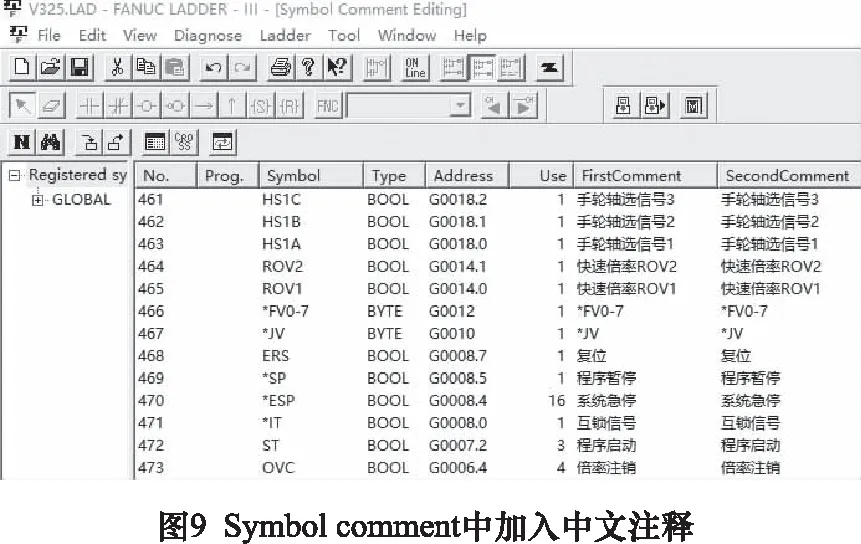

(1)为了直观显示线圈和触点带有中文注释的梯形图,在建立一个梯形图源文件时做如下选择Multi Language Comment(多国语言注释)如图8所示。在Symbol comment(符号注释)中加入中文注释如图9所示。

表2 重新配置V325的主要参数表

(2)依据V325配置的硬件和实现的功能和换刀调用的宏程序来编制梯形图由于篇幅关系这里不再详细说明。

(3)编制完成以后进行Duplicate Coil(重复线圈检索),如有重复线圈请修改相应梯形图;在输出PMC卡文件或者计算机网络在线前进行Compile(编译),编译完成且错误数为0时表示已经形成了PMC 存储卡格式的文件。

2.2.2 在V325虚拟机上导入读取PMC卡文件或者计算机网络在线

(1)PMC存储卡格式的文件可以输出到虚拟机上导入读取PMC卡文件的文件夹中,方便在虚拟调试时通过PMC I/O相关操作读取到V325虚拟机中。

(2)运行FANUC LADDER-III软件既可以在运行FANUC CNC GUIDE仿真软件的同一台PC机上也可以在不同PC机上来通过网络连接来进行PMC卡文件的双向传送和在线仿真的虚拟调试功能,方法如下:

虚拟仿真机V325中需要设置内置的PMC在线监视器。将“高速接口”设置为“使用”。

①实现在同一台PC机上的在线PMC数据传输和仿真功能的具体操作方法如下:

在运行的FANUC LADDER-III软件中选择[Tool]-[Communication],单击[Setting]再点击

②实现不同PC机上的在线PMC数据传输和仿真功能的具体操作方法如下:

运行FANUC CNC GUIDE仿真软件的PC机和运行LADDER-III软件的PC机首先处在局域网环境中(有线或者无线),在运行FANUC CNC GUIDE仿真软件的PC机上设定“Internet协议版本4(TCP/IPV4)”属性,例如192.168.1.2;在运行LADDER-III软件的PC机设定“Internet协议版本4(TCP/IPV4)”属性,例如192.168.1.3;在LADDER-III软件中选择[Tool]-[Communication],单击[Setting]再点击

注意:不同PC机上设定的IP 地址必须是局域网中唯一的,否则会出现 IP 地址冲突而引起网络传输故障。

2.2.3 输入/输出模块的建立

虚拟仿真机V325除了开始建立的标准机床操作面板以外,还可以依据PMC需要的I/O地址设定模拟仿真的输入/输出模块的I/O地址,方法如下:

在虚拟仿真机V325上点击主菜单PMC 中的I/O Operation Panel Setting中的Add new page和 Add new address可以增加包含换刀功能I/0地址在内的新的地址页和具体的I/O地址,从而得到如前面图6所示的四(3+A)轴立式加工中心数控模型中显示的增加的I/O地址。

2.2.4 宏程序的编制

依据斗笠式刀库找刀和换刀的动作时序流程图[9-11](由于篇幅关系省略),结合已经编制的PMC程序,提前在写字板或者记事本中编制斗笠式换刀T代码调的O9000号宏程序(左边为宏程序内容,右边为内容注释)。

O9000

#1=#4001;保留之前的模态信息第1组(G00、G01、G02、G03)

#2=#4003;保留第3组(G90、G91)

M19;主轴定向

N0T#149G91G00G28Z0;执行T代码找刀,Z轴回一参

N10IF[#1000EQ1]GOTO300 ;TF&TF+M06(含T00) #1000=1要找刀在主轴上转N300

N20IF[#1001EQ1]GOTO200 ;TF&TF+M06 (非T00) #1001=1,主轴上无刀D0=0 转N200(不归旧刀只找新刀或者找装新刀)

N30IF[#1002NE1]GOTO50 ;是T00&T00+M06 #1002=/1时D0=/0主轴上有刀转N50

N40IF[#1004EQ1]GOTO300 ;TF&TF+M06 (非T00)且D0=/0, #1004=1只有T代码时转N300(只找新刀不装刀);TF+M06时往下执行归旧刀找新刀

GOTO60;例T05 M06(D0=1),需要先归旧刀再找装新刀

N50IF[#1004EQ1]GOTO300;是T00&T00+M06 #1002=/1时D0=/0主轴上有刀转N50时如果 #1004=1(只有T代码时,只有T00转N300只找旧刀套不装旧刀,如果是T00+M06找完旧刀套归旧刀,往下执行)

N60G91G00G30P2Z0;Z轴回二参

M20 ;刀盘移到主轴侧

M25;主轴刀具松开并吹气

N70G91G28G00Z0;Z轴回一参

M23 ;归旧刀结束;主轴刀号D0清0

N80IF[#1002EQ1]GOTO90 ;D0=/0,非T00转N90

N85IF[#1004NE1]GOTO290;如果是T00+M06找完旧刀套归旧刀转N290不用找装新刀

N90M66 M66 ;归完旧刀启动找新刀

GOTO205;转到N205

N200IF[#1004EQ1]GOTO300 ;TF&TF+M06 (非T00) #1001=1, 主轴上无刀 转N200(不归旧刀只找新刀或者装新刀);如果是只有TF转N300,是TF+M06往下执行找完新刀再装新刀

N205M20;刀盘移到主轴侧

M25;主轴刀具松开并吹气

N210G91G00G30P2Z0;Z轴回二参

N220M26;主轴刀具夹紧

M24 ;换新刀结束,新刀号送放入主轴刀号D0

M21;刀盘移到待机侧

N230G91G00G28Z0;Z轴回一参

G#1G#2;恢复换刀之前的模态信息

N290M21 ;刀盘移到待机侧

N300M55 ;断开G54.0G54.1G54.2等

N310M99;返回主程序

宏程序编写完以后,可以做为卡文件导入读取或者计算机网络在线运行FANUC Program Transfer Tool(程序传送)软件上传到虚拟仿真机V325中(软件的具体网络在线方法参考前面 LADDER-III软件的设定方法)。

2.2.5 PMC运行时I/O信号的模拟

做完以上的准备工作,我们就可以在虚拟仿真机V325上模拟自动找刀和自动换刀的功能了,在MDI方式下通过输入和执行只有T□□或者T□□和M06一起使用(单独使用M06时会出现“只有M06代码报警”的提示)来验证自动找刀和自动换刀的功能,虚拟调试思路如下:

(1)只有T□□(含T0),用在只在刀库上找刀而不换刀的时候

所找刀号不在主轴上时,所找刀套号(刀号和刀套号一致)转到换刀位;所找刀号在主轴上时,T代码程序直接结束,此时可以通过执行T0,来使刀库转到主轴上刀号所在的刀套号的位置。

(2)T□□和M06一起使用,指定要选择的刀具号和M06一起使用

如T1 M06,此时判断所找新刀是否在主轴上,在主轴上时直接结束;不在主轴上且主轴上刀号为0时,不归旧刀只找新刀并装载到主轴上;不在主轴上且主轴上刀号不为0时,先归主轴上的旧刀再找新刀,并装载到主轴上;如需要只是把主轴上的刀归回刀库需输入执行T0 M06。

当虚拟调试时,光标停留在O9000程序中某一句程序段时如果是编制的辅助功能M代码,需要结合PMC程序观察该功能输出点是否有输出(模拟输入/输出模块输出的该地址灯点亮),需要到位开关到位时用鼠标点亮该(输入/输出模块的)输入点,则该M代码结束光标继续往下执行(PMC程序中使G4.3 FIN信号为1)[12]。

2.3 加工程序调试

依据零件加工图纸和加工工艺,可以在计算机上编写待加工零件的加工程序,加工程序作为卡文件导入读取或者计算机网络在线运行FANUC Program Transfer Tool(程序传送)软件上传到虚拟仿真机V325中,根据待加工零件的要求确定所需刀具,并在系统中建立刀具,可以在图形显示相关画面观察到虚拟仿真机V325按照数控系统中的程序进行零件加工的情况,以提前验证编制的加工程序的正确性,由于篇幅关系这里不再赘述。

通过以上虚拟调试验证的过程,结合调整修改CNC参数、PMC参数、PMC程序、宏程序、加工程序直到以上调试动作和功能满足设计要求,得到虚拟调试验证过的各种数据,等真实的数控系统和立式加工中心具备通电调试的条件时把各种数据装载到数控系统中,一次调试成功,大大缩短了调试时间,提高了工作效率。

3 结语

本文简要介绍了基于FANUC系统的数控机床电气虚拟调试技术,根据需要学会运用好FANUC CNC GUIDE仿真软件上的模拟仿真应用功能,可以前期进行虚拟调试,进行各种数据和程序的验证,从而使自己的电气设计快速满足设计要求,借助数控机床虚拟调试技术可以缩短设计周期,提升调试成功率,提高生产力、可用性和过程可靠性,提升服务品质。