电火花成型加工中田口算法的应用与实验研究

2021-07-23常星星冯孟亮于家祥李红进

常星星 冯孟亮 姜 峰 于家祥 李红进

(安徽天航机电有限公司,安徽 芜湖 241000)

在现代的生活、生产中,高强度,高硬度的材料的使用越来越普遍,这些高强高硬材料在普通加工机床上难以进行有效地加工,为了满足人类生产的需求,电火花成型加工便应运而生,并得到广泛应用。同时对工件的表面质量和加工效率的要求越来越高,而对于电火花成型加工工件的表面粗糙度和加工时间的影响因素有许多,如工件特性(材料、形状、物理性能等)、工具特性(材料、形状、导电性、物理性能等)、放电参数(电压、电流、脉冲宽度、频率)等[1-2]。本文针对电火花成型加工方案,设计正交试验,研究了放电幅、休止幅和低压电流3种因素对表面质量的影响程度。应用田口法和方差分析法分别对正交试验结果进行了分析。得出了电参数对加工时间与工件表面粗糙度的影响规律,并且得到最优的切削参数组合,进一步提高电火花成型加工工件的表面质量和加工效率。

1 实验设计及分析

1.1 实验材料

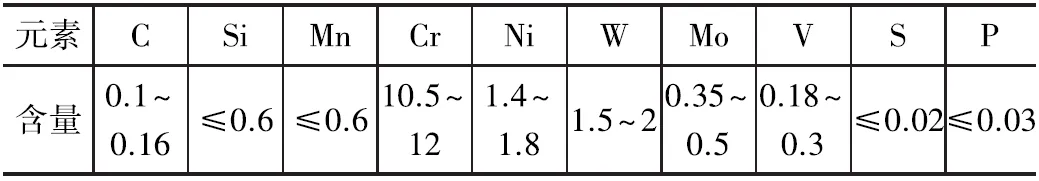

实验材料选择1Cr11Ni2W2MoV,具有良好的力学性能,普遍运用于航空航天零部件[3],其化学成分如表1所示。

1.2 实验的设备

实验中采用的电火花成型机床为台湾的CHERM EDM,其机器型号为CM A53C,在实验过程中选择高压电流1.6 A,间隙为9,伺服为65%,实验现场如图1与图2所示。

表1 1Cr11Ni2W2MoV 化学成分 (%)

1.3 田口法

田口算法在分析中规定事件分为3种情况:望小特性及望目特性、望大特性[4],接着是衡量目标中的影响因素对结果所造成的优先级,通过对正交试验结果的分析找出优化目标的最佳参数组合,从而来提高所需要的优化值[5]。同时在运算的过程中对损失量与偏离的目标值进行偏差分析,将损失函数转换成信噪比S/N。很显然短电弧加工的表面粗糙度和电极相对损耗应采用望小特性。

其信噪比计算公式为[6-7]:

(1)

式中:n为总的测量次数,yi为第i次测得的表面粗糙度值。

1.4 实验参数

电火花成型加工正交实验过程中考虑的因素有放电幅(μs)、休止幅(μs)、低压电流(A),试验考虑的优化指标有加工工件的表面粗糙度Ra与加工时间。针对紫铜电极加工1Cr11Ni2W2MoV工件设计三因素三水平的正交试验,以A代表放电幅(μs)、B代表休止幅(μs)、C代表低压电流(A),各切削参数结合平时的经验和实际的情况选取三个水平,其正交试验的参数如表2所示。

表2 因素水平配置表

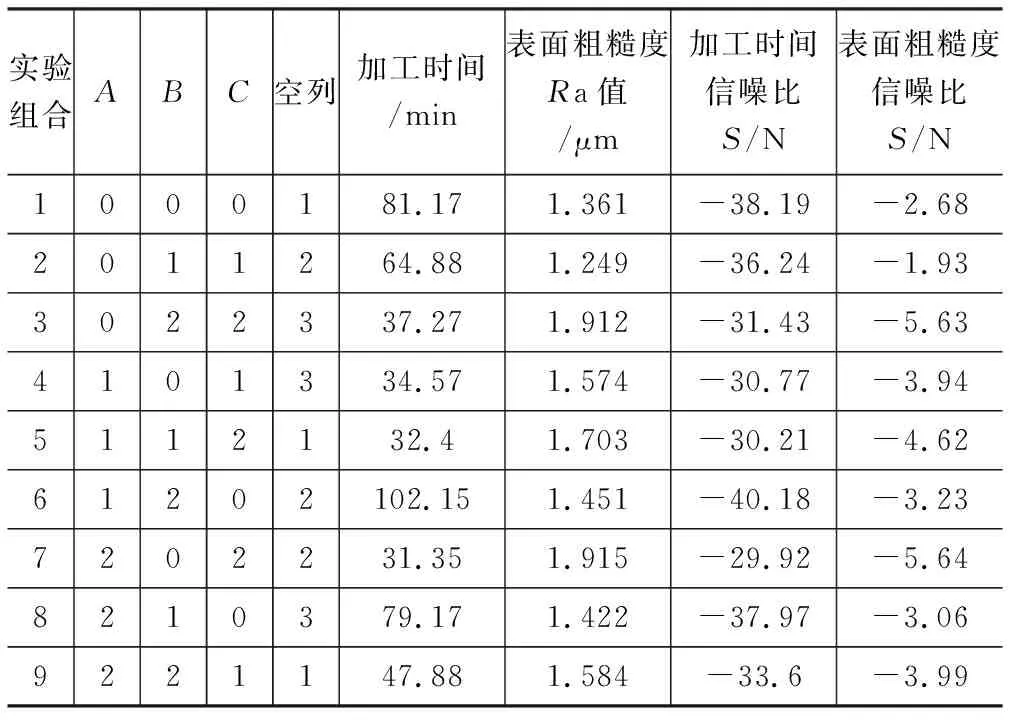

此次试验是三因素三水平是试验,采用L9(33)正交表,开展电火花成型试验,成型试验结束后观测机床显示屏显示工件加工完后时间,同时采用MarSurf SD 26 粗糙度仪测量工件表面粗糙度Ra值,如图3所示,其读取数值的显示界面如图4所示,测量精度可以达到0.01 μm,通过探头移动工件的表面然后在电脑显示屏进行读取测量数值如图所示,普遍运用于高精度零部件的测量。

在实验中设计紫铜直径为3 mm,加工深度为0.5 mm,通过对如上图5成型加工后的零件进行表面粗糙度的测量和加工时间的统计而绘制表3正交实验表,依照上面信噪比公式,将实验的数据进行田口算法的分析计算。

表3 正交试验表

表4 加工时间平均信噪比分析表

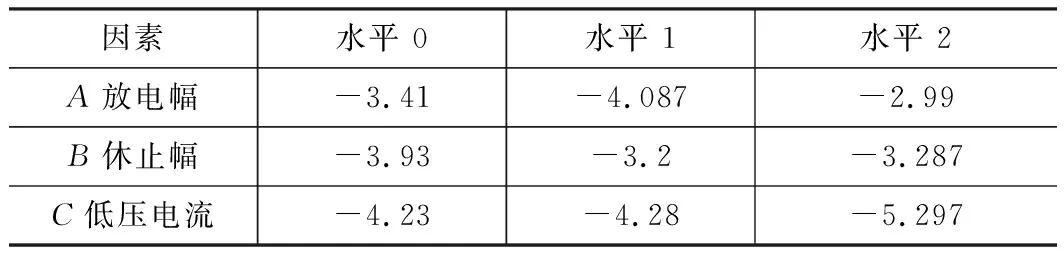

通过对表3正交实验表进行分析,发现平均信噪比分析表如表4~5所示。通过表4可知放电幅、休止幅、低压电流所对应的加工时间平均信噪比的最大值分别为水平1、水平2、水平2,其对应的数值为放电幅18 μs、休止幅12 μs、低压电流2 A,同时由表5可知放电幅、休止幅、低压电流所对应的表面粗糙度平均信噪比的最大值分别为水平2、水平1、水平0,即所对应的数值分别为放电幅25 μs,休止幅9 μs、低压电流1 A。

表5 表面粗糙度平均信噪比分析表

1.5 方差分析

为进一步分析放电幅、休止幅、低压电流对各因素的影响程度,借助方差进行分析。方差分析先对目标中的每一个因素进行统计,将总的变化分为试验值与误差值,并且构造统计量F,结果给出精确的数字进行比较,得出每个试验因素影响因子的显著程度,其方差计算公式如下[8-9]:

(1)

(2)

式中:SST为样本总偏差;SSj为因素偏差和;m为单因素实验数;n为实验的总数据。

平均偏差平方和与统计量F的计算公式如下所示[10-11]:

(3)

(4)

其中:dfj为样本的自由度,通过上面的公式对正交试验表中的数据进行计算与分析,其结果如表6~7所示。

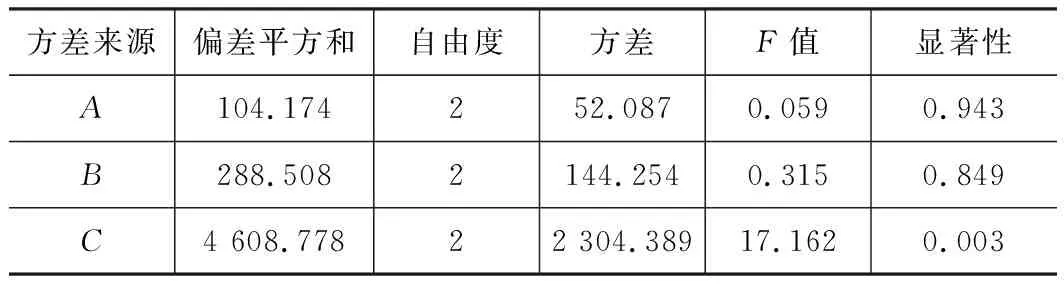

表6 加工时间的方差分析

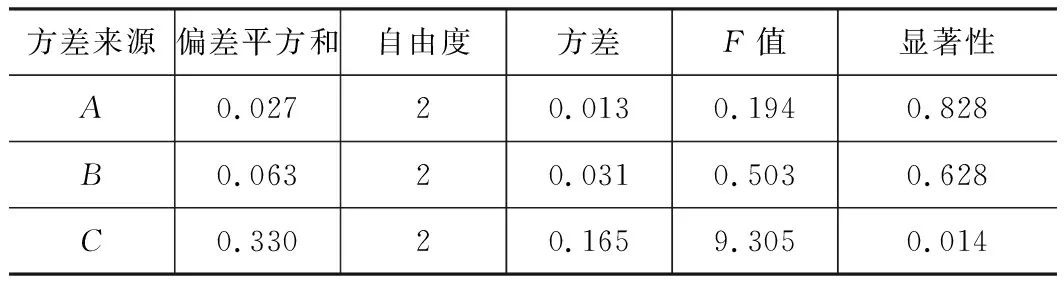

表7 表面粗糙度的方差分析

从表6显著性的数据可以得出:对加工时间的影响程度中A>B>C,即放电幅>休止幅>低压电流;同时通过表7可以发现:对粗糙度的影响程度中A>B>C,即放电幅>休止幅>低压电流。因此在电火花成型加工过程中,对于放电幅与休止幅大小的选取至关重要。

2 实验验证

分别对上面田口算法优化后的两组参数进行实验验证,当采用第一组A1B2C2时,即放电幅18 μs、休止幅12 μs、低压电流2 A,此时加工时间为28.13 min,同时加工出来的工件表面粗糙度Ra值为1.41 μm;当采用第二组A2B1C0时,即放电幅25 μs,休止幅9 μs、低压电流1 A,此时加工时间为33.54 min,工件表面粗糙度Ra值为1.08 μm。因此,在电火花成型加工中采用田口算法优化后的参数组合是可行并且合理的,得到加工时间与表面粗糙度值较为理想。

3 结语

(1)通过田口算法的研究对电火花成型加工中多输入与多目标问题达到优化的作用。

(2)在电火花成型加工中对工件表面质量与加工时间的影响程度先后顺序为:放电幅>休止幅>低压电流。

(3)研究优化后的电参数以放电幅18 μs、休止幅12 μs、低压电流2 A进行电火花成型加工,加工稳定且加工时间最小为28.13 min;当以放电幅25 μs,休止幅9 μs、低压电流1 A的优化参数进行加工时,工件表面粗糙度Ra值为1.08 μm,从而目标达到优化,可以满足企业生产需求。