温变配合间隙对全陶瓷球轴承-转子系统动态特性影响分析

2021-07-22石怀涛白晓天邹德芳包志刚

石怀涛, 白晓天, 邹德芳, 包志刚

(1. 沈阳建筑大学 机械工程学院,沈阳 110168;2. 沈阳建筑大学 高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

科技的不断发展拓展了轴承-转子系统的应用领域,也对系统中滚动轴承的服役性能提出了更高的要求。在航空航天、核电、超高速机床等高精尖领域内,轴承-转子系统长期工作于超高速、高温、乏油等极端环境下,传统钢制轴承不能满足使用需求。全陶瓷球轴承采用氮化硅、氧化锆等工程陶瓷作为轴承内圈、外圈及滚动体材料,具有密度小、刚度大、硬度高、抗热震性好、耐磨性好等优点,在高速(>30 000 r/min)、高温(>500 K)、乏油等极端工况下能够保持较高的工作精度,在各类极端工况下得到了广泛的应用[1-2]。然而,全陶瓷球轴承外圈与钢制轴承座热变形系数相差较大,导致在宽温域下配合间隙出现明显波动,严重影响了轴承运转精度。因此,考虑热变形差异因素,对全陶瓷球轴承进行建模分析有助于获取不同温度下配合间隙对全陶瓷球轴承动态特性的影响机制,对于提升轴承-转子系统服役性能具有重要意义。

目前在航空航天、高速机床领域内应用的全陶瓷球轴承主要为角接触球轴承,其振动主要源于运转过程中内部构件间的摩擦、撞击作用,与结构尺寸、工况参量等密切相关[3-6]。国内外学者结合实际工况,从不同角度对其动态特性开展了大量研究。熊万里等[7]建立了考虑套圈倾斜、高速离心效应和润滑油膜影响的角接触球轴承动态分析模型,定量研究了套圈倾斜角对角接触球轴承动态特性的影响规律。王云龙等[8]对角接触球轴承-转子系统动态特性进行了分析,得到了润滑油参数和保持架引导方式对轴承-转子系统加速、减速运动的影响情况。邓四二等[9]建立了陀螺角接触球轴承的动力学微分方程组与摩擦力矩数学模型,研究了轴承轴向预紧力以及保持架结构参数对轴承摩擦力矩幅值及波动性的影响。Bizarre等[10]建立了五自由度系统球轴承动力学模型,从数值仿真与试验角度研究了非线性弹性流体作用下可变接触刚度与阻尼对轴承动态特性的影响。Han等[11]基于赫兹接触理论对角接触球轴承进行分析,对不同径向作用力下滚动体打滑效应进行了分析,得出了影响打滑效应的载荷因素。Kerst等[12]提出了一种考虑轴承外圈柔性因素的半解析模型,对滚动轴承不同载荷下振动情况进行研究,并采用试验手段验证了模型的适用性。Bai等[13]考虑陶瓷材料特性,研究了滚动体球径差对全陶瓷球轴承承载特性的影响情况。现阶段大多数学者在轴承建模过程中,将轴承座作为刚性元件,轴承外圈坐标系作为参考坐标系[14-15],未考虑温度改变时轴承外圈与轴承座之间配合间隙的变化,对于宽温域下全陶瓷角接触球轴承计算精度较差。针对这一问题,本文在建模过程中考虑温变配合间隙因素,获得全陶瓷角接触球轴承振动幅度随工作温度变化规律,并结合试验手段,对不同初始配合间隙下全陶瓷球轴承-转子系统的动态特性展开研究。

1 全陶瓷角接触球轴承模型

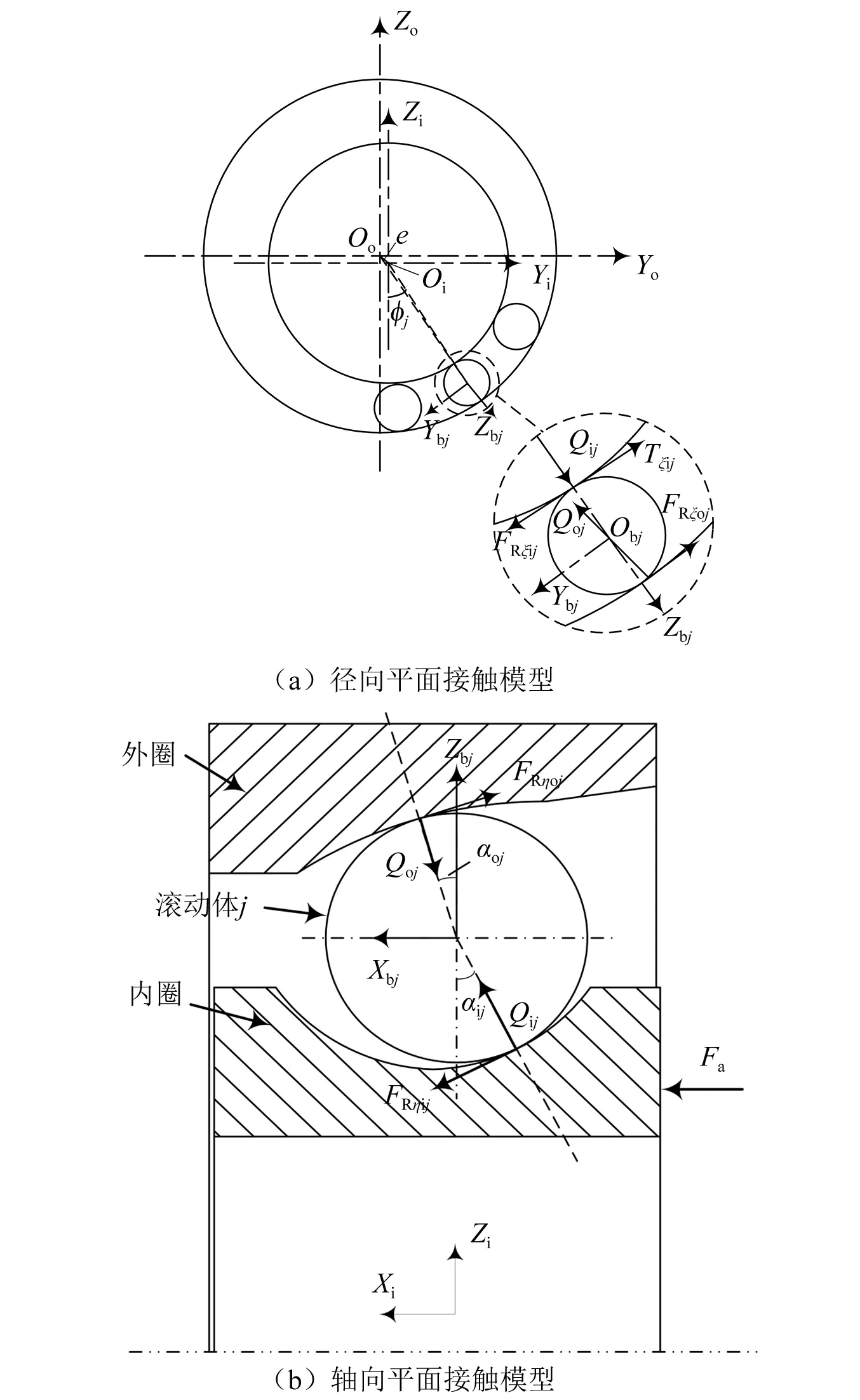

全陶瓷角接触球轴承各构件件接触力,如图1所示。轴承外圈装配于轴承座上,内圈随转子旋转。轴承轴线位于水平面内,不考虑内圈与轴、外圈与轴承座之间的相对滑动,图中保持架未画出。

图1 全陶瓷球轴承接触模型

图1中:{Oo;Xo,Yo,Zo}为轴承外圈坐标系; {Oi;Xi,Yi,Zi}为轴承内圈坐标系;{Obj;Xbj,Ybj,Zbj}为滚动体坐标系;其中Oo,Oi,Obj分别为外圈,内圈与滚动体j的几何中心;e为内圈偏心距;Qij与Qoj分别为滚动体j与内、外圈间压力,在轴向截面内沿各自接触点法线方向;FRξij与FRξoj分别为轴向截面内滚动体j与内、外圈之间的摩擦力;FRηij与FRηoj分别为径向截面内滚动体j与内、外圈之间的摩擦力;Tξij为内圈给滚动体j的牵引力;αij,αoj分别为滚动体j与内、外圈之间的接触角;φj为滚动体j相对于内圈坐标系的相位角;Fa为预紧力。则轴承内圈的运动微分方程为

(1)

(2)

(3)

(4)

(5)

(6)

式中:Ro为外圈中心与外圈滚道曲率中心的距离;ro为外圈滚道曲率半径。

2 轴承外圈-轴承座接触模型

由式(4)~式(6)可以得出,承载滚动体的位置分布不仅与球径分布有关,还与轴承内外圈的相对位置密切相关,并受轴承工作温度影响。转子与内圈配合为过盈配合,当温度升高时配合变得更紧,内圈与转子间配合间隙的影响可忽略不计。轴承座与轴承外圈热变形系数相差较大,当工作温度变化不明显时,轴承外圈与轴承座之间配合间隙变化可以忽略,轴承外圈可视为刚性元件,轴承外圈与轴承座可合并为一个坐标系进行分析。但当工作温度变化较大时,轴承座与外圈间配合间隙会发生变化,轴承座孔变形情况如图2所示。

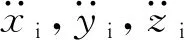

图2 轴承座孔变形示意图

图2中:D0,d0,L0为受热变形前轴承座的外径、内径与长度;D1,d1,L1为受热变形后轴承座的外径、内径与长度。假设轴承座孔变形为各向同性,在不同温度下边界都为正圆,则根据变形协调条件,有[16]

d1=

(7)

式中:αp为轴承座材料热变形系数;αe为轴承座材料弹性模量温度系数。设定基准温度为T0,工作温度为T,则ΔT=T-T0为工作温差,E0为T0温度下的轴承座材料弹性模量。工作温度变化时轴承座孔变形量可表示为

δp(T)=d1-d0

(8)

而轴承外圈受热变形近似于自由膨胀,可表示为

δo(T)=αoΔT

(9)

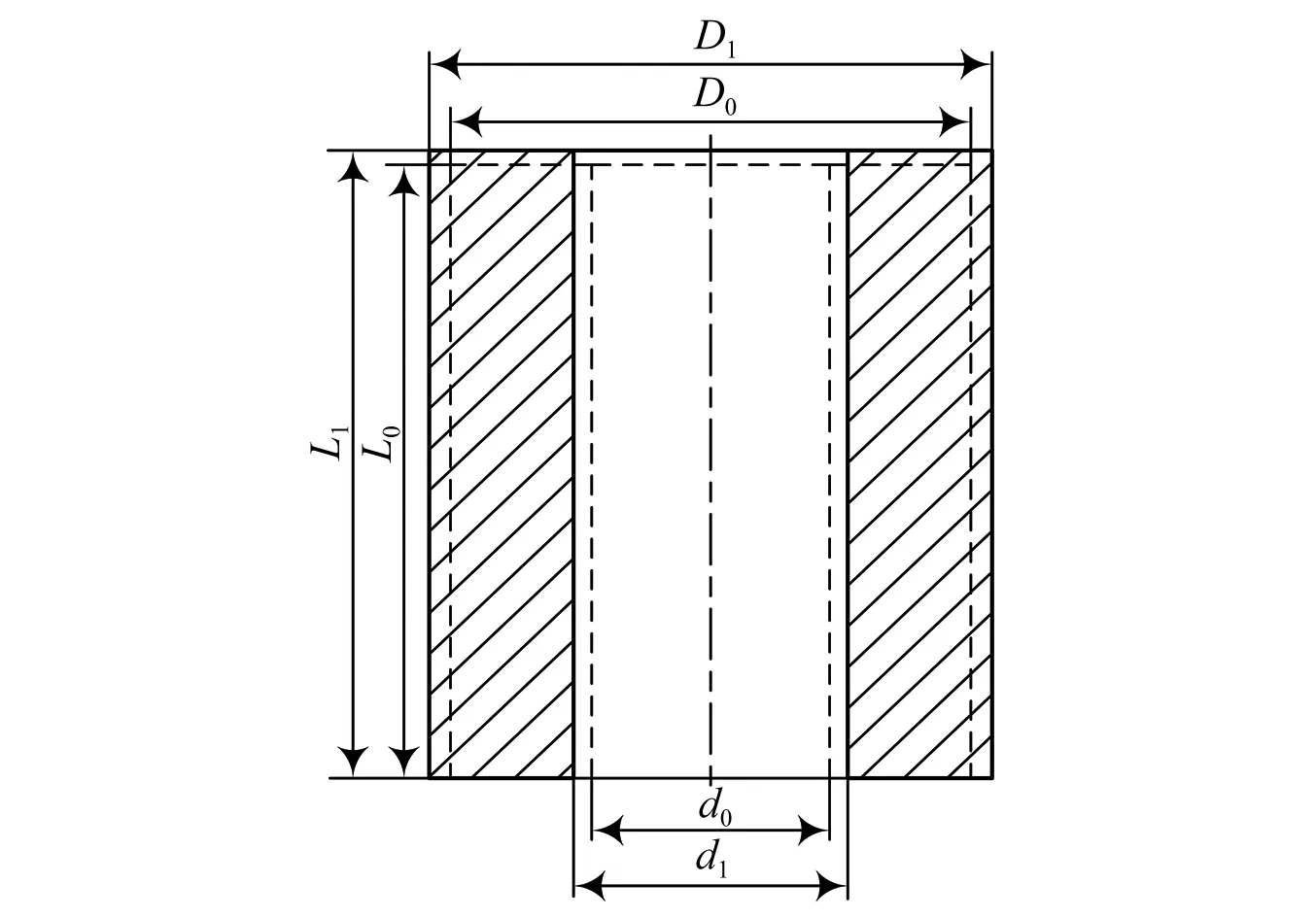

式中,αo为轴承外圈热变形系数。实际使用中,轴承座为钢制,热变形系数为轴承外圈陶瓷材料的4~5倍,因此随着工作温度升高,配合间隙显著增大,考虑配合间隙的轴承外圈-轴承座接触模型,如图3所示。

图3 轴承外圈-轴承座接触模型

(10)

(11)

式中,zo与yo分别为外圈沿OZ,OY方向的位移量。则当

eo≥δ/2

(12)

时,可以视为轴承外圈与轴承座接触,否则视为轴承外圈与轴承座未接触。式中,δ为外圈与轴承座之间配合间隙,可表示为

δ(T)=δ0+δp-δo

(13)

式中,δ0为初始配合间隙。Qp为轴承座与外圈之间的压力,Fp为轴承座与外圈之间摩擦力,当外圈位置满足式(12)时,可以表示为

(14)

(15)

(16)

(17)

3 算例结果与分析

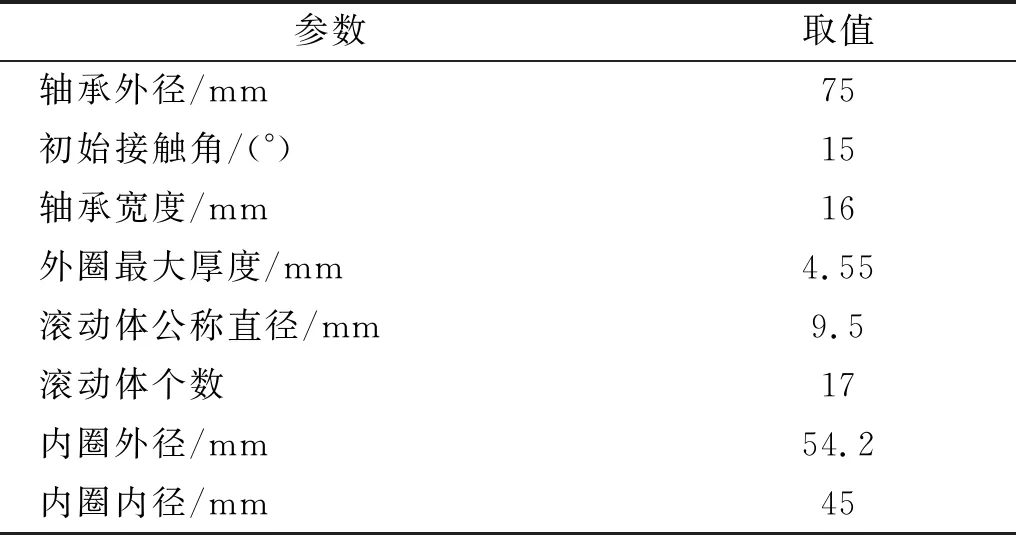

以全陶瓷角接触球轴承7009C为研究对象建立动力学模型,轴承主要结构参数如表1所示。

表1 全陶瓷轴承主要结构参数与材料性能

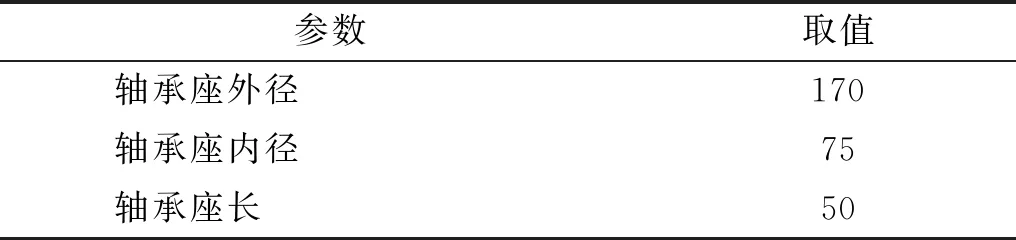

轴承座主要结构参数如表2所示。

表2 轴承座主要结构参数与材料性能

3.1 工作温度对角接触球轴承动态特性影响

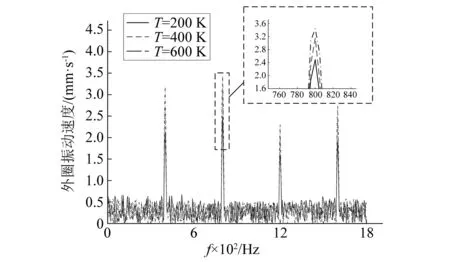

定义初始温度为T0=100 K。轴承外圈为氮化硅陶瓷材料,其密度为3 400 kg/m3,弹性模量为330 GPa,材料热变形系数为αo=2.8×10-6K-1。轴承座为钢制,材料密度为7 860 kg/m3,初始弹性模量E0=216 GPa,弹性模量温度系数αe=-0.000 2 K-1,热变形系数αp=1.25×10-5K-1。轴承座与轴承外圈之间初始间隙δ0=0.005 mm,摩擦因数μ=0.1,轴承座接触刚度kp=2.5×108N/m。设轴承转速为24 000 r/min,轴向预紧力为Fa=1 000 N,径向载荷为100 N,分别选取工作温度T=200 K,T=400 K与T=600 K,对外圈振动速度进行计算,并分析其频域结果。频域分析范围为0~1 800 Hz,结果如图4所示。

图4 温度对轴承外圈频域响应的影响

图4中,轴承转频为fr=400 Hz,外圈振动信号包含转频1~4阶倍频成分。随着温度的升高,轴承外圈振动信号中峰值频率位置未发生改变,只是幅值发生变化,说明当温度升高时,轴承外圈与轴承座之间配合间隙的变化并未改变外圈振动中的频率成分,只是改变了振动的幅度。当工作温度从100 K升高到600 K时,各倍频幅值变化如图5所示。

由图5可知,各阶倍频成分随温度升高均呈现递增趋势,偶数阶频率幅值要大于相邻奇数阶。这是由于考虑配合间隙的影响,轴承外圈呈现松动特征,随着工作温度升高,配合间隙增大,轴承活动区域也变大。轴承外圈松动使外圈振动信号中包含倍频成分,随着振动幅度的增长各倍频成分均呈现递增趋势。在工作温度由100 K升高至400 K的过程中,各倍频成分幅值增长明显,随着温度继续升高,各倍频成分幅值增长幅度有减缓趋势。这是由于考虑轴承外圈松动情况下,外圈振动主要源于外圈与轴承座之间摩擦与撞击。在既定转速下,轴承振动幅度并不能无限增大,随着配合间隙继续增大,外圈振动幅度接近阈值,外圈与轴承座之间的摩擦与撞击增长减缓,因此各倍频成分振动幅值增长率下降。

图5 各倍频成分随温度变化趋势

3.2 转速对角接触球轴承动态特性影响

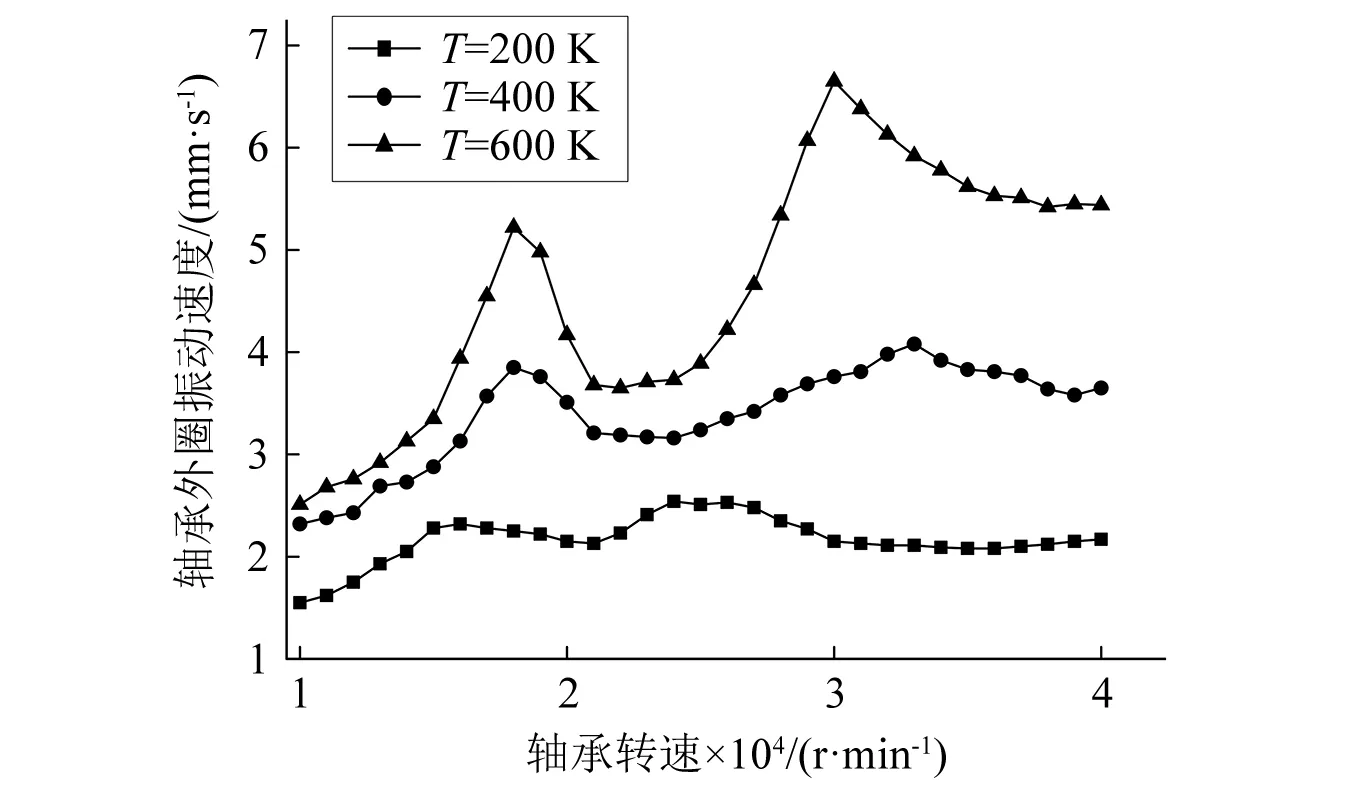

全陶瓷角接触球轴承常工作于10 000 r/min以上,转速对轴承振动情况的影响不可忽略。选取轴承转速范围为10 000~40 000 r/min,转速步长为1 000 r/min。工作温度分别为T=200 K与T=600 K,轴向预紧力与径向载荷分别为1 000 N与100 N,T0=100 K时初始间隙为δ0=0.005 mm,其余材料参数与3.1节中相同,则轴承外圈振动速度如图6所示。

图6 轴承外圈振动速度随转速变化趋势

由图6可知,在不同温度下,全陶瓷角接触球轴承外圈振动随转速变化趋势不同,随着工作温度的升高,转速对外圈振动的影响增大。当工作温度定为T=600 K时,轴承外圈在0.1 s内的轴心轨迹如图7所示。

图7 不同转速下轴承外圈轴心轨迹

由图7可知,轴承外圈轴心轨迹在下半周是个接近完整的半圆,而在上半周呈现不规则形状,这说明在高温下轴承外圈与轴承座之间配合间隙较大,轴承外圈运动范围不能包含全部配合间隙,此时轴承外圈与轴承座之间出现剧烈冲击,因此振动较大。轴承-转子系统临界转速位于18 000 r/min与30 000 r/min附近,随着温度的升高,临界转速附近轴承振动迅速加剧,因此在高温、大温差环境下应尽量避免使全陶瓷角接触球轴承在临界转速附近运转。轴承转速由18 000 r/min上升至24 000 r/min时,轴承外圈运动范围减小,而继续上升至30 000 r/min时,轴承外圈运动范围明显增大,其变化趋势与图6中相同,这说明轴心轨迹越接近于圆,轴承振动能量越大,轴承外圈振动速度就越大。

3.3 初始配合间隙对角接触球轴承动态特性影响

全陶瓷球轴承尺寸与公差一般参照钢制轴承确定。钢制轴承为了满足拆装需求,轴承外圈为基轴制公差,轴承座孔一般选取间隙配合公差带,如H6,初始配合间隙为0~30 μm,当温度升高时配合间隙会进一步扩大,影响轴承运转精度。为减小配合间隙的影响,可适当选取过渡配合与过盈配合公差带。轴承转速设为18 000 r/min与30 000 r/min,温度变化范围为100~600 K,改变轴承座孔公差,选择初始配合间隙为δ0=0.005 mm,δ0=-0.020 mm与δ0=-0.050 mm,分别对应间隙配合H6,过渡配合M6与过盈配合P7公差带,其余工况参数与3.1节中相同,则轴承外圈振动情况如图8所示。

图8 初始配合间隙对轴承外圈振动的影响

由图8可知,当初始配合间隙减小时,外圈振动速度呈现减小趋势,这是由于随着工作温度的升高,初始配合间隙较小的轴承外圈与轴承座之间空隙较小,轴承外圈与轴承座之间冲击作用较小,这一点在振动幅值较大的临界转速更为明显。因此,对于全陶瓷角接触球轴承而言,在轴承外圈与轴承座配合处可适当采用过渡配合与过盈配合代替间隙配合,以达到减小配合间隙对轴承振动的影响,提升采用全陶瓷球轴承的转子系统在大温差工况下回转精度的作用。但采用过渡配合与过盈配合时,会加大装配与拆卸的难度,因此在使用中需要根据实际需求确定轴承座公差带。

4 试验验证

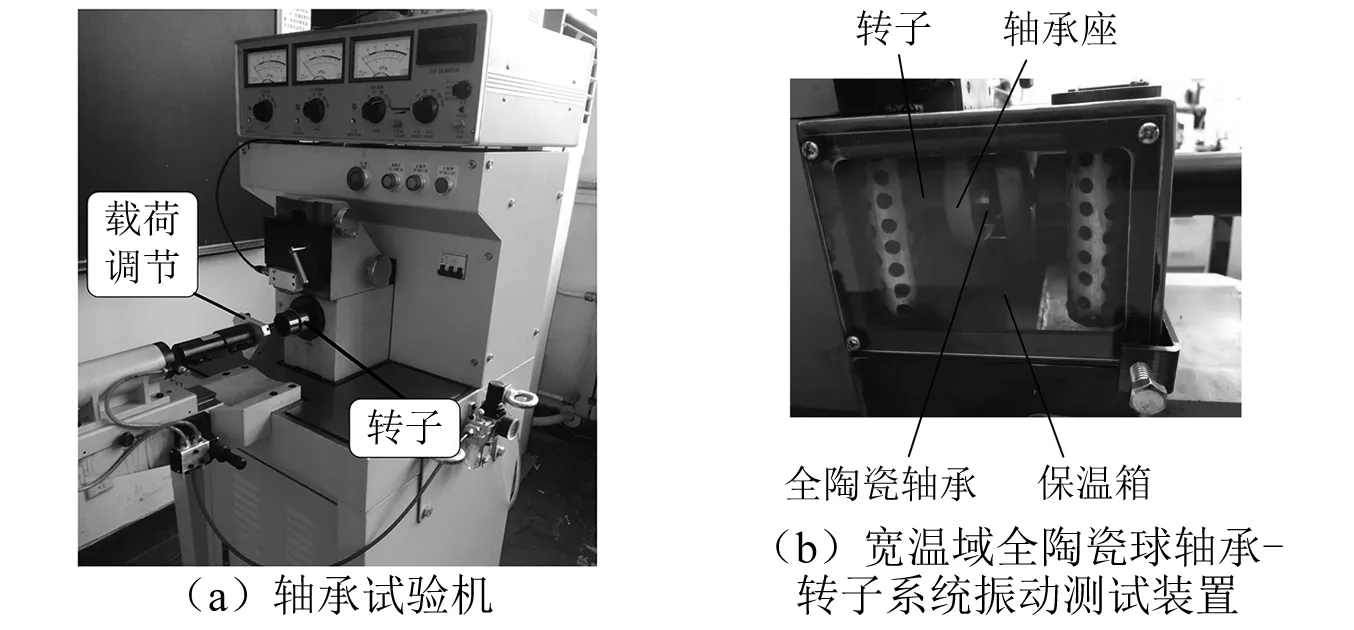

采取试验手段对全陶瓷角接触球轴承转子系统不同温度下动态特性进行测试。在实验室环境下,超过350 K的轴承工作温度难以获得,因此采用液氮冷却的方法获取其低温升至室温过程中的振动情况。试验在轴承试验机上进行,使用保温箱控制轴承工作温度,试验装置示意图如图9所示。

图9中,全陶瓷角接触球轴承置于钢制轴承座中,由转子带动,转子转速可通过轴承试验机进行调节。保温箱为带有温度计的密闭装置,内部温度视为均匀分布,在轴承运转产热与保温箱外壁热传递的作用下轴承工作温度缓慢上升。试验过程中向冷却箱中倒入液氮,之后封闭保温箱,并通过温度计观测轴承工作温度。试验用轴承试验机、保温箱及内部设备如图10所示。

图9 试验装置示意图

图10 试验装置照片

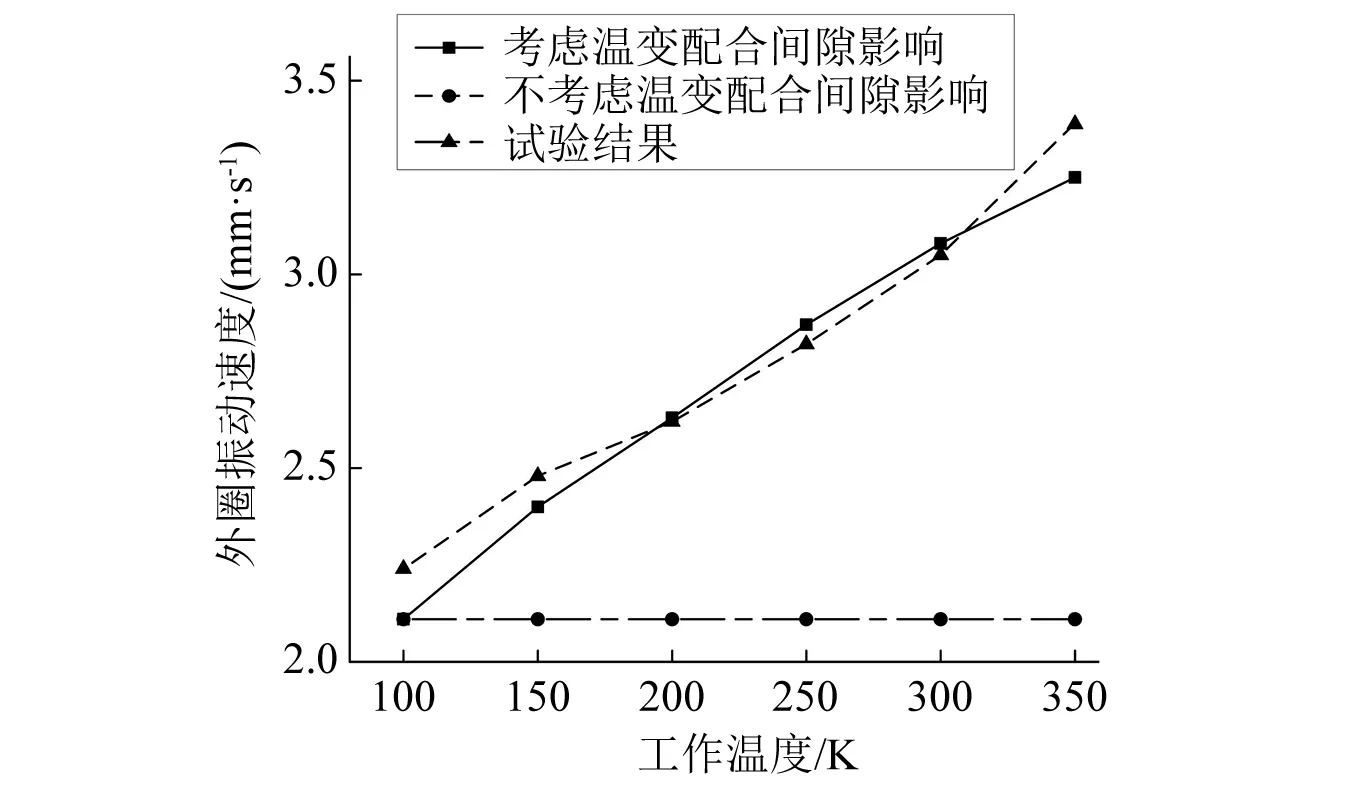

设定转子转速为24 000 r/min。工作温度测试范围为T=100~350 K。采用速度传感器测量全陶瓷轴承径向振动数值,采集时间为10 s,采样频率为16 384 Hz,将不同温度下采集得到的外圈振动速度做时域平均,得到该温度下轴承外圈振动速度试验结果。将考虑温变配合间隙计算结果、不考虑温变配合间隙计算结果与试验结果进行对比,其中温变配合间隙可通过式(7)~式(9)获得,结果如图11所示。

图11 理论计算结果与试验测量结果对比

由图11可知,不考虑温变配合间隙间隙影响时,轴承动力学模型在温度改变时无明显变化,当其他工况参量不变时轴承径向振动幅度保持不变,而考虑温变配合间隙影响时,陶瓷外圈与钢制轴承座之间配合间隙随工作温度升高而增大,造成轴承振动幅度增大。图11中,当温度由100 K升高至350 K的过程中,全陶瓷角接触球轴承径向振动速度一直呈增大趋势。试验结果表明,考虑温变配合间隙的计算结果与试验测量结果差距较小,考虑温变配合间隙的动力学模型计算精度较高,可用于全陶瓷角接触球轴承在变温工况下动态特性的计算。根据前文计算结果与试验结果可以推断,当全陶瓷球轴承的转速、载荷等工况参量都固定不变时,轴承振动幅度与工作温度呈单因素正相关趋势。轴承工作温度对其振动影响较为明显,在对应用全陶瓷轴承的转子系统设计过程中需要考虑不同工作温度下配合间隙对其回转精度的影响。

5 结 论

(1) 在应用全陶瓷角接触球轴承的转子系统中,轴承外圈与轴承座之间配合间隙会随工作温度呈现明显变化,对轴承-转子系统振动产生较大影响,考虑温变配合间隙的动力学模型计算结果与试验数据较为贴近。轴承外圈振动幅度与工作温度呈正相关趋势,振动频域成分主要为倍频成分,各频率成分幅值随温度上升而增大。

(2) 在不同温度下,全陶瓷角接触球轴承外圈振动情况随工作转速变化趋势不同。在低温下,配合间隙较小,轴承振动随工作转速变化不大,而在高温下配合间隙较大,轴承振动随工作转速变化呈现明显波动,振动峰值位置与轴承-转子系统临界转速有关。在高温工况下,全陶瓷角接触球轴承工作转速要尽量远离临界转速,以避免振动过大。

(3) 适当减小与全陶瓷角接触球轴承配合的轴承座孔径尺寸公差,使轴承外圈与轴承座孔之间为过渡配合或过盈配合有助于减小大温差工况下轴承-转子系统振动,且配合过盈量越大,振动越小。但在轴承外圈与轴承座之间采用过渡配合或过盈配合会增大轴承在主轴中的装配与拆卸难度,因此在实际使用中要结合工艺要求选取。