自激振荡式冲击钻井提速系统输出凿入力特性研究

2021-07-22倪红坚刘书斌梁红军谢虹桥

张 恒, 倪红坚, 刘书斌, 梁红军, 王 勇, 谢虹桥

(1. 中国石油大学(华东) 石油工程学院,山东 青岛 266580; 2. 中国石油塔里木油田公司 油气工程研究院,新疆 库尔勒 841000;3. 中国石化石油工程技术研究院,北京 100101; 4. 页岩油气富集机理与有效开发国家重点实验室,北京 100101)

目前中深部地层以及特殊层段硬岩地层钻井提速困难,气体钻井、粒子射流钻井等技术配套设备复杂,经济成本高,且应用环境受限。单纯依靠钻头工艺、钻井参数优化等技术已不能满足目前对油气钻探成本与开发时效的迫切要求,高效、可靠的井下冲击钻井工具的研发与使用已得到广泛共识[1]。钻井液动冲击工具的研究开始于19世纪70年代的欧洲,德国学者沃·布什在1887年申请了该项钻井技术的专利,自此井下冲击钻井技术及相关配套工具逐渐得到重视,并在20世纪石油钻探大发展时期发挥了重要作用。冲击钻井提速技术利用冲击钻井工具将钻井液水力能量转换为作用于钻头的脉动冲击载荷,是目前解决火成岩地层、深部硬地层等提速难题的主要方式之一[2-3]。目前冲击破岩工具种类繁多,结构设计复杂多样,但总的来说主要包含三种工作方式:①液动机械冲击——其基本原理是通过将钻井液的压能转换为内部冲击机构的动能,然后轴向或周向周期性撞击冲击砧子,将冲击载荷传递至钻头,实现冲击破岩。其主要优点就是单次冲击功较高,但其内部流道复杂,冲击活动部件易变形损坏,且对钻头的抗冲击性能要求较高。其中,液动机械冲击形式中最具代表性的,同时也是目前在全球范围内应用最广泛的是加拿大阿特拉扭力冲击器,应用过程中需搭配其提供的专用钻头。②蓄能式旋转高速冲击——其工作原理是利用内部弹性储能元件将井底振动载荷转换为冲击能量,既有减少井底有害振动,保护钻头的作用,又可以利用冲击振动载荷实现高效破岩。③谐波振荡或自激振荡高频冲击——通过利用流体的自然振荡属性,形成高频脉动冲击压力,再将流体的自振脉动压力转换为作用于钻头的冲击载荷,实现冲击破岩。旋冲钻井技术利用冲击载荷使岩石形成体积破碎,解决了部分硬地层的破岩效率低的问题。但大部分冲击工具活动部件多,耐冲蚀性能差,导致工具寿命较短,极大地限制了旋冲钻井技术的推广应用。

基于对机械冲击高效破岩与水力脉冲提高井底岩屑清洗效率可有效提高机械钻速的认识,雷鹏等[4]提出了自激振荡式旋转冲击钻井提速工具,该工具原理简单,没有活动部件,耐冲蚀性能好,目前已在新疆、大庆、胜利、四川等国内多个油气钻井施工现场得到推广应用,累计应用井次已达百余口,平均提速效果显著。本文针对自激振荡冲击钻井工具的非机械式水力脉动压力所形成的冲击力与岩石间的相互作用,从理论上研究了脉动压力的幅频特性、冲击传递杆及岩石性质等对其凿入岩石效果的影响规律,从而为该工具的结构优化、现场施工参数设计提供理论指导,进一步提升该工具的提速效果。

1 自激振荡冲击钻井提速工具工作原理

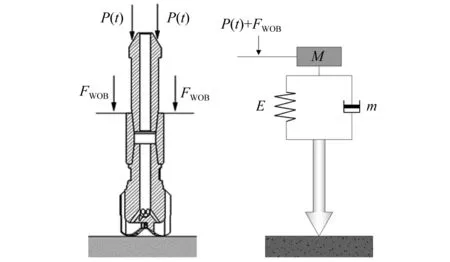

自激振荡冲击钻井工具结构示意图,如图1所示,主要结构包括接头、喷嘴、自激振荡腔及冲击传递杆,为达到冲击力幅值与频率的优化配比,提高工具的冲击破岩能力,经过前期流体数值模拟与现场试验研究[5],自激振荡冲击工具设计选用双级自激振荡腔室。

1.上接头; 2.壳体; 3.上喷嘴; 4.套筒;5.八方杆; 6.下接头; 7.次级振荡腔; 8.一级振荡腔。

其中,工具第一级振荡腔为固定腔室结构,钻井液经过第一级振荡腔的脉冲调制作用,形成自激振荡射流[6],然后进入第二级振荡腔,形成二级振荡,有效提升自激振荡射流的脉冲幅值。经过两级振荡调制的钻井液脉动压力作用于冲击杆上端面,冲击传递杆与钻头相连,形成对井底岩石的周期性冲击载荷,从而有效提高钻头破岩效率。其次,经过自激振荡腔室的自激振荡脉冲射流可减轻井底压持效应,及时有效地清除井底岩屑,避免重复切削导致破岩能量浪费[7]。且流体自激振荡产生的这种脉动压力冲击具有弹性缓冲作用,不同于液动机械结构的刚性冲击,解决了传统的液动冲击器的稳定性不足的问题,同时,有效缓解了软硬夹层、砾石层等易跳钻、憋钻对钻头的破坏作用,避免了工具材料的疲劳损坏,减少复杂工况,延长行程钻速。

2 自激振荡系统输出凿入力计算模型

自激振荡旋转冲击钻井工具产生的自激冲击载荷并不是直接作用于地层岩石,而是通过冲击传递杆、钻头本体及钻头切削齿间接传递至切削岩层,这样传递杆、钻头及切削齿组成整个传递系统。传递杆的下承压端面为系统自激冲击力输入端,钻头切削齿为系统冲击凿入力输出端,输入载荷及输出载荷存在一定的相关关系。因此,笔者通过建立自激振荡旋转冲击系统输出凿入力模型,分析自激振荡破岩系统的冲击载荷传递规律,特别是研究自激振荡参数对系统输出凿入力影响规律,有助于认识自激冲击载荷对岩石的作用规律,明确自激振荡冲击破岩过程中工具的性能优化目标及配套钻井参数优选方向,进一步提升工具的辅助破岩效率。

2.1 自激振荡冲击物理模型

基于对自激振荡工具结构设计及其工作原理的认识,建立了自激振荡冲击钻井工具钻进过程中的简化物理模型,如图2所示,设自激振荡腔下端面受自激振荡脉冲压力作用而形成动载自激冲击力为P(t),传递杆与钻头间接头承接静载钻压为FWOB,自激冲击力与静载钻压相互耦合施加于钻头并通过切削齿传递至岩石表面,实现冲击破碎岩石。

图2 自激振动冲击凿入系统

忽略井底钻头喷嘴射流对岩石受载状态和钻具系统的影响,假设钻压和自激振荡冲击工具产生的自激振荡力经传递杆、钻头作用于岩石后,形成的冲击凿入力为一集中力F(t),且认为岩石在几十微秒内可以承受连续的凿入力而不发生破坏,建立上述物理模型,进而研究自激振荡工具振荡力特征对其经传递杆、钻头后作用于岩石的凿入力F(t)的影响规律。

2.2 自激振荡冲击输出凿入力数学模型

假设系统输入自激冲击载荷P(t)为正弦波动,考虑在弹性杆中,幅频相同的波动力波形在冲击传递杆传递过程中不会发生变化,仅在时间上会有滞后效应,因此忽略相位对波动力的影响,建立函数表达形式见式(1)。

P(t)=P0+Asin(2πft)

(1)

式中:P(t)为传递杆输入的波动力,N;P0为水力脉冲压力造成的恒定载荷,N;A为冲击力幅值,N;f为冲击力冲击频率,Hz。

同时考虑到接头处所承接的恒定钻压载荷FWOB,建立自激振荡波动力方程为

Z(t)=P(t)+FWOB

(2)

根据冲击凿入微分方程[8]

(3)

式中:F为钻头处对岩石的冲击凿入力,N;K为凿入系数,N/m;m为传递杆波阻抗,kg/s。

传递杆波阻抗m可由式(2)~式(4)计算得到

(4)

式中:ρ为传递杆密度,kg/m3;E为传递杆弹性模量,Pa;Aω为传递杆截面积,m2。

将式(2)和式(4)代入式(3)得到

(5)

F(t)=

(6)

当t=0时,F(0)=Z0=P0+FWOB,代入式(6)得

(7)

因此,在钻压FWOB及自激波动力P(t)作用下,建立钻头处冲击凿入力的数学模型函数表达形式为

(8)

3 计算结果分析

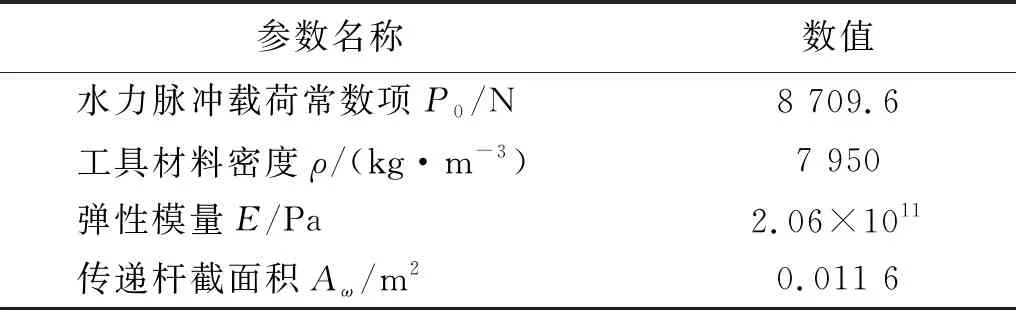

基于式(8)所建立的自激振荡冲击钻井系统输出凿入力数学模型,研究系统输入自激冲击力频幅特征、钻压及岩石凿入系数对系统输出凿入力的影响,根据Φ178 mm型自激振荡冲击钻井工具设计结构及数值计算结果,本文所选用的算例参数见表1。

表1 算例参数

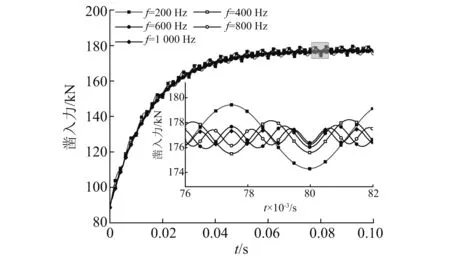

3.1 冲击频率对凿入力的影响

根据所建立的冲击凿入力的数学模型式(8)计算了钻压FWOB=80 kN,冲击力幅值A=25 671.82 N,凿入系数K=3×107N/m条件下,冲击频率分别为200 Hz,400 Hz,600 Hz,800 Hz及1 000 Hz时,系统凿入力F(t)变化曲线如图3所示。

图3 不同冲击力频率下系统输出凿入力变化曲线

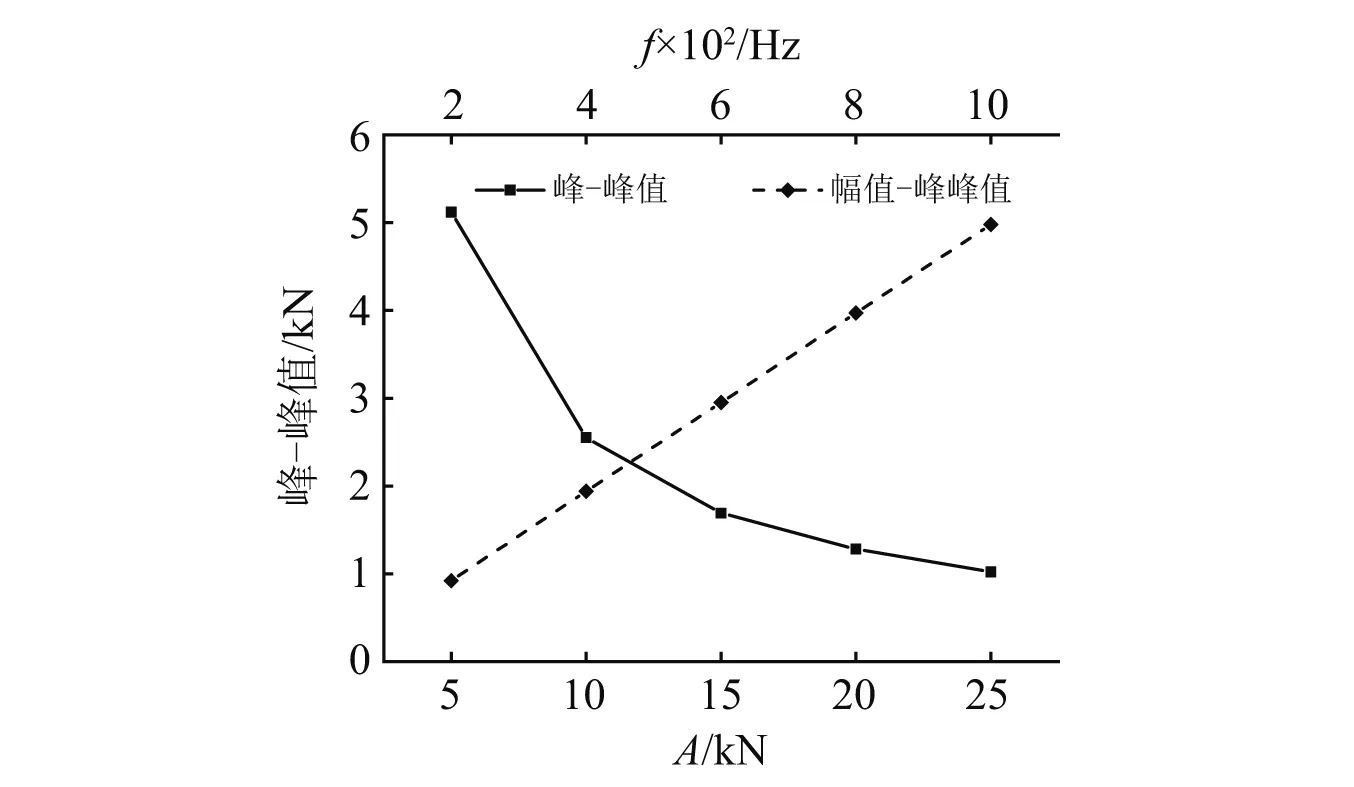

从图3中可以看出系统输入冲击频率越大,输出凿入力F(t)的波动频率越大,但由于振动周期内冲击传递杆幅值响应时间变短,振动位移减小,因此凿入力F(t)波动幅值相应减小,在所计算的冲击频率条件下,频率的大小并没有影响其最终输出波形曲线的平衡位置,但由图4中冲击频率对应的稳定波段峰-峰值曲线可知,凿入力F(t)峰-峰值随着系统输入自激冲击载荷P(t)频率的增加而下降,且下降幅度逐渐增大。综合上述计算结果可知,系统输入冲击频率越高,输出凿入力F(t)的波动幅度越小。

图4 凿入力稳定振荡段峰-峰值随自激振荡力频率和幅值的变化

3.2 冲击力幅值对凿入力的影响

设计冲击频率为f=200 Hz,钻压为FWOB=80 kN,凿入系数为K=3×107N/m,计算冲击力幅值分别为5 kN,10 kN,15 kN,20 kN,25 kN下,系统输出凿入力随时间的变化曲线如图5所示。

图5 不同冲击力幅值下系统输出凿入力变化曲线

由图5中曲线变化情况可以看出,自激振荡冲击凿入过程中,系统输出凿入力的振动平衡值及最终平衡值均不会随冲击力幅值而改变,自激振荡力幅值的增加导致系统输出凿入力波动更加剧烈。不同系统冲击力幅值对应的凿入力稳定波段峰峰值,如图4所示。由图4可知,系统输出凿入力的峰峰值与输入自激振荡力的幅值呈线性正相关,输入自激振荡力的幅值越大,系统输出凿入力的峰峰值越大,但其波动幅度远小于输入自激振荡力的幅度。

3.3 钻压对凿入力的影响

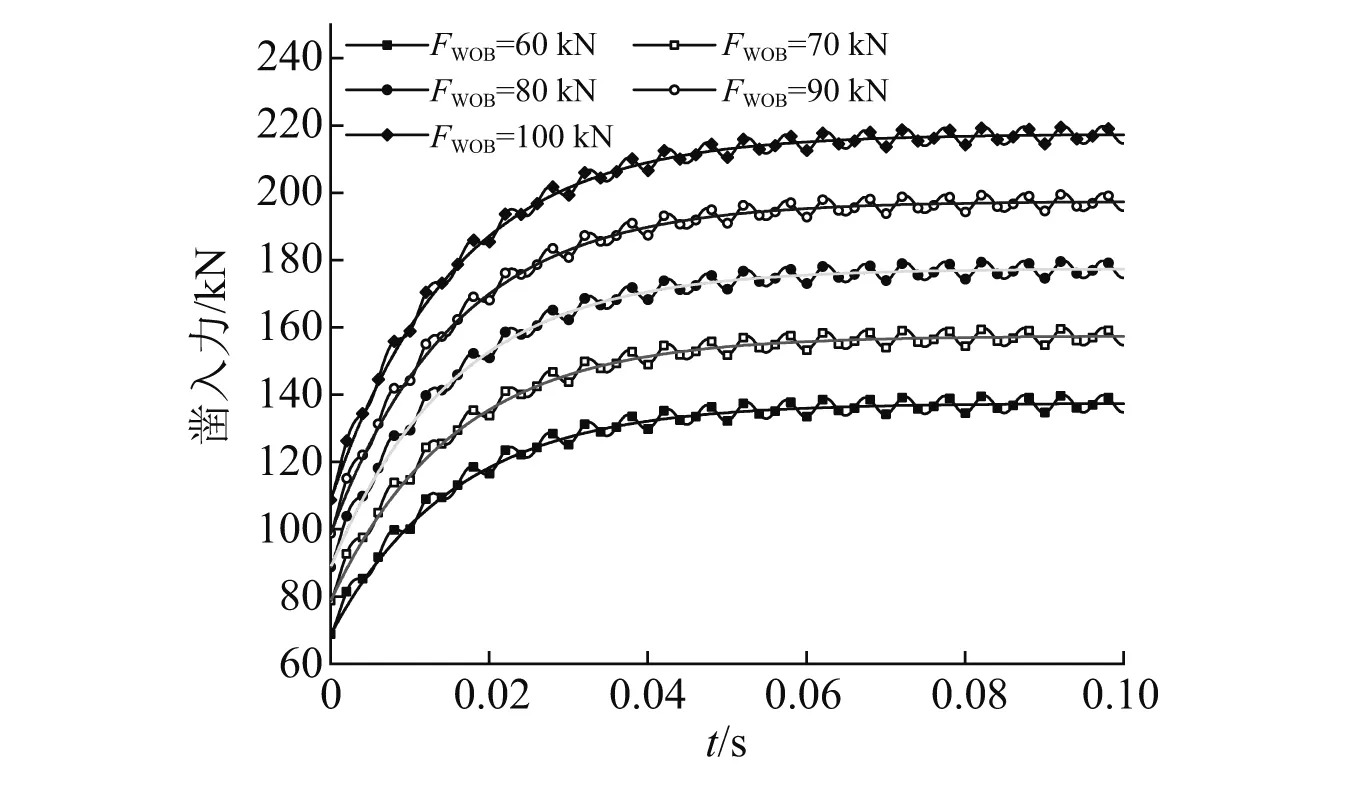

计算冲击频率为f=200 Hz,冲击力幅值为A=25 671.82 N,凿入系数为K=3×107N/m条件下,钻压分别为60 kN,70 kN,80 kN,90 kN,100 kN时凿入力随时间的变化曲线,如图6所示。

图6 不同钻压下系统输出凿入力变化曲线

图6中曲线显示,冲击钻进过程中,随着钻压的增加,相同的输入自激振荡力条件下,自激振荡冲击系统的输出凿入力平衡值(图6中虚线所示)呈线性增加趋势。即实际钻进过程中,其他钻进参数相同情况下,使用井下冲击器时,适当增加钻压,可以提高冲击器输出凿入力峰值,从而提高冲击效果。

3.4 凿入系数对凿入力的影响

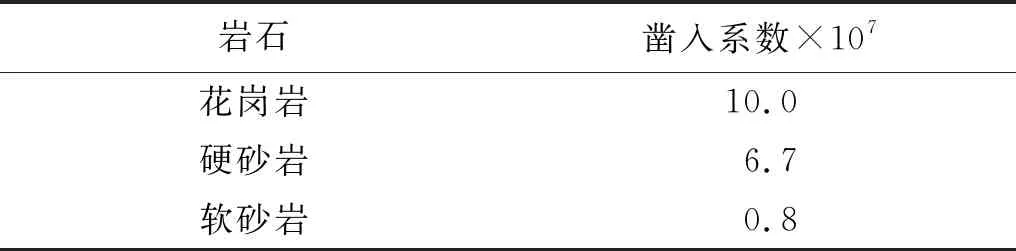

凿入系数的定义为凿入岩石单位深度需要的力,与岩石材料及凿入压头形状有关,同样的凿入系统下,凿入系数越大,岩石的抗侵入能力越强[9]。日本学者佐佐木利用电容式冲击凿入系统直接测定了三种岩石凿入力与凿入位移的关系,系统凿入压头为锥角90°的圆锥,得到了不同岩石的凿入系数,见表2。文献[10]对该试验进行了详细介绍。

表2 岩石凿入系数

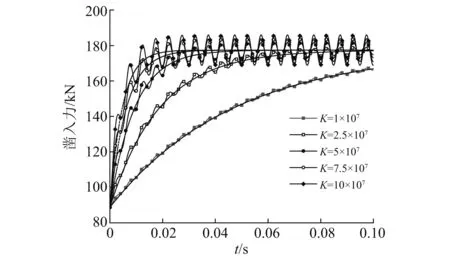

本文参考了上述试验测定的岩石凿入系数取值范围,并设定冲击力幅值为25 671.82 N,冲击频率为200 Hz,钻压为80 kN,分析了凿入系数分别为1×107N/m,2.5×107N/m,5×107N/m,7.5×107N/m,10×107N/m条件下的凿入力随时间的变化,如图7所示,图中虚线为凿入力平衡值变化曲线。图7显示,岩石的凿入系数越大,凿入力达到稳定状态的时间越短,且其波动幅度越大,但最终振动平衡值不会随凿入系数的改变而改变。钻进过程中,所用钻头及钻井参数相同的情况下,自激振荡冲击系统所钻遇的岩石抗侵入能力越强,硬度越高,所反映的冲击凿入力波动幅度越大,钻头振动越强烈。同时,也侧面反映出,相同的冲击载荷在较硬岩石钻进过程中,相对于在较软地层冲击钻进,更能表现出其冲击振动效果,其破岩优势更为明显。

图7 不同凿入系数下系统输出凿入力变化曲线

4 现场试验应用

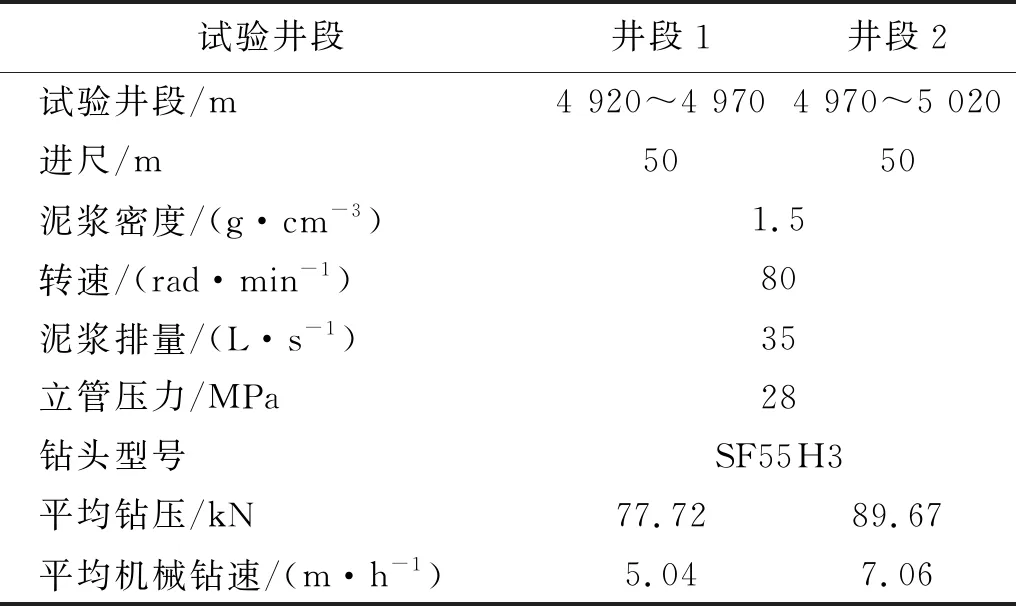

雷鹏等对自激振荡冲击钻井工具进行了水力元件优化,提升了其冲击力幅值,工具优化前后的平均提速效果由30.1%提升至63.5%,证明了提高冲击力幅值对于提升冲击钻井工具的钻井提速性能具有促进作用。为验证钻压对工具提速性能的影响,选取了安探5井4 920~5 020 m井段Ф178 mm型工具的现场试验结果,该井段钻遇下古生界奥陶系地层,岩性主要为灰岩、白云岩,试验参数如表3所示。

表3 试验井段钻井参数

试验过程中将钻进井段分为2段,试验井段1采用平均钻压77.72 kN钻进,试验井段2以89.67 kN钻压钻进,录井钻时及钻压对比曲线如图8所示。试验结果表明,自激振荡冲击钻井工具的提速效果与钻压呈明显正相关性,当钻压提高15.38%时,工具的平均机械钻速可提高40.08%,增加钻压对冲击钻井工具提速能力的提升具有明显的促进作用。

图8 试验井段钻压与钻时对比

5 结 论

通过所建立的自激振荡式冲击钻井工具系统输出凿入力数学模型,研究了自激振荡凿入系统输出凿入力与施加钻压、输入载荷幅频特性以及岩石凿入系数之间的关系。

凿入力最终平衡值与自激振荡力的频率和幅值无关,在仅改变输入振荡力频率或幅值条件下,所计算的凿入力稳定振荡段平衡值均为177.26 kN;凿入力波动幅度与输入自激振荡力的幅值成正比,与振荡力频率成反比;当输入自激振荡力相同时,钻压越大,凿入力平衡值相对于初始值的增加幅度也越大;凿入系数不会影响系统输出凿入力的最终平衡值,但岩石的凿入系数越大,对应的凿入力达到最大值的时间越短,且振动幅值明显增加,波动更加强烈。

自激振荡冲击钻井的试验结果进一步证明了提高冲击器幅值并使用大钻压钻进可进一步提升工具的冲击提速效果,工具应用井段钻压提升15.38%时,工具的平均机械钻速可提高40.08%。因此,冲击钻井作业时,适当降低工具的冲击频率并提高其冲击力幅值,钻进时应尽量增加钻压,将有利于提高输入冲击载荷的冲击振动效果,在保证钻头抗冲击能力的条件下,充分发挥冲击载荷高效破岩优势。