双外圈双列角接触球轴承配研方法的改进

2021-07-22焦叶凡张旭张全白志宇刘燕娜

焦叶凡,张旭,张全,白志宇,刘燕娜

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039; 3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.中国空间技术研究院西安分院,西安 710000; 5.北京航天动力研究所,北京 100076)

双列角接触球轴承可承受双向轴向载荷,使用时通过施加双向轴向载荷的方法使球与内、外圈沟道之间产生一定的预变形,从而达到增加轴承刚度,提高轴承旋转精度,降低轴承振动,延长轴承寿命的目的。

由于结构紧凑,安装简便及工艺性好的特点,双列角接触球轴承应用于航天、航空领域的某些特殊场合,为充分保证其使用性能,需通过计算每套轴承的修研量控制轴承的预紧力。

1 双列角接触球轴承配研过程中存在的问题

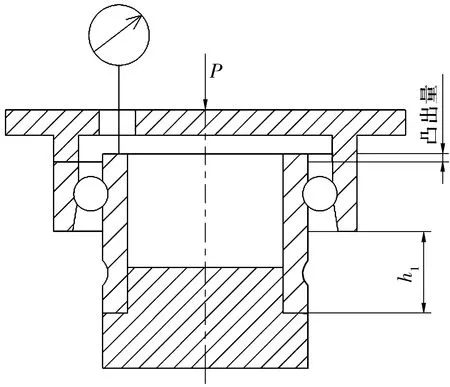

某双外圈双列角接触球轴承结构如图1所示。

图1 双外圈双列角接触球轴承结构示意图Fig.1 Structure diagram of double row angular contact ball bearing with double outer ring

由于使用工况的限制,双外圈双列角接触球轴承通常采用薄壁结构,端面较窄,配研过程中易出现凸出量测量不准确的情况,导致修研效率低下。

双外圈双列角接触球轴承采用预紧设计,在轴向载荷下进行两半外圈的组配,使其间隙量达到相应的设计要求和标准,在组配过程中,需要预先确定组配端面的修磨量。

根据双外圈双列角接触球轴承的结构可知,修研量s为

s=δ1+δ2+H1+H2-H,

式中:s为修研量;δ1,δ2为凸出量测量值;H1,H2分别为两半外圈的实际宽度;H为内圈的实际宽度。

凸出量的测量原理如图2所示。为使轴承达到设计要求的预紧力,常规的方法为测量双列轴承两端的凸出量,通过计算得到修研量。2次凸出量测量采用工艺球和工艺保持架,操作工需要先装好一列轴承,完成凸出量1的测量,然后拆掉第1列钢球、保持架和外圈,装入第2列钢球、保持架和外圈进行凸出量2的测量。

图2 载荷P下单列轴承凸出量测量示意图Fig.2 Measuring diagram of protruding amount of single row bearing under load P

由于轴承套圈端面较窄(小于1 mm),凸出量仪器测头与轴承端面接触时易偏到倒角上,造成测量误差。轴承两端凸出量测量完毕后还需要利用高度仪和高度标准件测量2个外圈和1个内圈的宽度,整个修研量计算过程费时费力,效率低下。

修研量计算涉及的5个参数在测量过程中均会产生误差,由此计算出的修研量也存在着较大误差,最终导致修研后轴承的合格率较低。

2 凸出量与轴向游隙的关系

根据设计要求,修研后轴承在施加轴向预紧力后的轴向游隙应为正值,因此可采用预配轴向游隙的方法进行修研。

由轴承结构与凸出量的测量方式可知

Ga=H-(h1+h2),

h1=H-(H1+δ1),

h2=H-(H2+δ2),

式中:Ga为轴向游隙;h1,h2为两半外圈斜坡端面距内圈端面的距离。

则轴承轴向游隙的计算值为

Ga=H1+H2+δ1+δ2-H。

当轴向游隙计算值大于产品要求的轴向游隙时,两者的差值即为两内圈接触端面的修研量[3]。

3 轴向游隙与修研量的关系

摩擦力是保证轴承正常、可靠工作的关键因素,径向摩擦力矩是最终判定轴承预紧力合格与否的唯一标准,因此,可以通过大量测量径向力矩合格的轴承得到该型轴承的轴向游隙范围。

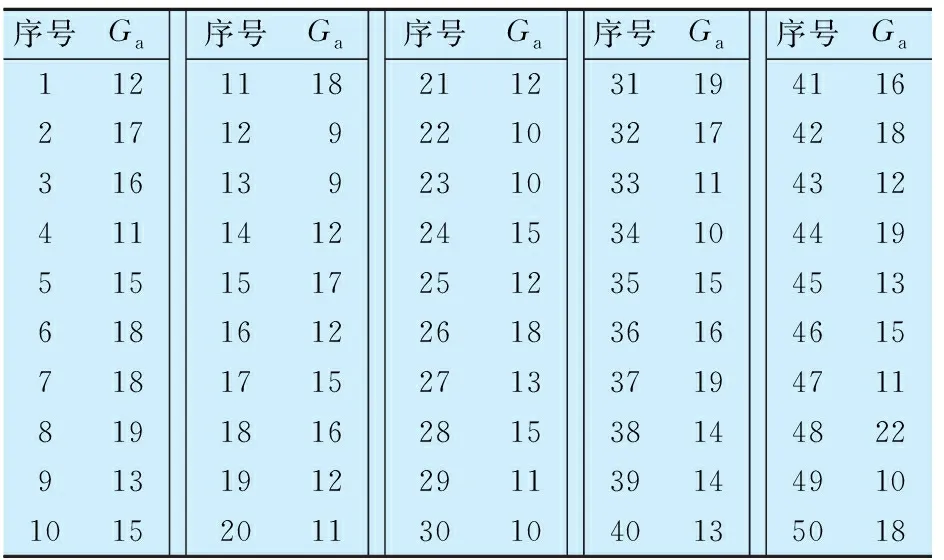

以某46XX型双外圈双列角接触球轴承为例,在设计要求的轴向载荷作用下测量50套该型号成品轴承的轴向游隙,测量结果见表1,轴向游隙最小为9 μm,最大为22 μm。根据经验,取中间数值15~18 μm可完全保证轴承产品要求的轴向游隙及启动摩擦力矩。

表1 某46XX型双列角接触球轴承的轴向游隙Tab.1 Axial clearance of 46XX double row angular contact ball bearing μm

轴向游隙配研法的基本原理如下:

若轴向游隙测量值大于产品要求值时,两者的差值即外圈接触端面的修研量。

若轴向游隙测量值在设计要求的轴向游隙范围内时,则不需要修研,即修研量为0。

若轴向游隙测量值小于设计要求值甚至轴向游隙为0时,有2种极端情况:1)两外圈接触且相互抵触,说明2列钢球距离最远且位于靠近轴承两端面一侧沟道的极端位置,此时修研量非常大,一般该情况可通过控制内、外圈沟位置和外圈高度来避免。2)两外圈之间没有接触,轴向游隙测量值为0时,外圈受到向外圈斜坡面的轴向力,2列钢球位于最近的极端位置,轴承径向力矩较大,外圈已经没有修研的余地,该套轴承可判定为不合格品。

4 实际生产验证

某46XX型双外圈双列角接触球轴承要求的启动摩擦力矩范围为8~15 g·cm,抽取某批次40套该轴承分为2组,每组20套,分别采用凸出量配研法(第1组)和轴向游隙测量法(第2组)进行配研并测量其启动摩擦力矩,结果见表2。由表2可知:第1组轴承的启动摩擦力矩值散差较大,力矩值在设计要求范围内的轴承仅有10套,合格率仅为50%,而第2组中共有16套轴承的摩擦力矩符合设计要求,合格率为80%。

表2 46XX型双列角接触球轴承径向启动摩擦力矩测量结果Tab.2 Measuring results of radial starting friction torque of 46XX double row angular contact ball bearing

5 结束语

通过对双外圈双列角接触球轴承配研方法的分析,解决了传统配研过程因轴承凸出量测量误差大而造成配研效率低的问题,最后结合实际生产予以验证,证明了改进后的配研方法具有明显的优势,可以大幅提升产品合格率,同时还可以为其他结构相似的双列轴承配研方案提供依据。