异步电动机深沟球轴承-转子系统振动特性研究

2021-07-22孟思远刘锋李明旺张占立张文虎

孟思远,刘锋,李明旺,张占立,张文虎

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.南京晨光集团有限责任公司,南京 210006;3.北京控制与电子技术研究所,北京 100038)

异步电动机是机床、轻工业装备、矿业设备、农用机械等工农行业生产中应用广泛的动力源,其振动特性对装备运行的稳定性、精度、工作效率以及生产安全都有重要影响。电动机中的轴承-转子系统是影响其振动的核心部件,然而轴承-转子系统的动力学特性是非线性的,因此电动机的振动问题也属于非线性振动问题。由于非线性振动的存在,即使电动机中的轴承、转轴或电气元件未发生破损,有时也会由于轴承-转子系统的结构或工况参数设计不合理而产生有害振动和异常声。

文献[1-3]将轴承-转子系统简化为弱非线性振动系统,从不平衡磁拉力、转子偏心、气隙长度等方面研究了系统的主共振响应,但事实上轴承-转子系统多为强非线性振动系统[4]。文献[5-6]将电动机不平衡磁拉力转化为电磁刚度矩阵,研究了电磁刚度和转子偏心对轴承-转子系统非线性振动的影响,但在分析时将滚动轴承简化为滑动轴承,且仅考虑了电磁性能方面的因素,没有从滚动轴承弹性支承力等力学性能角度分析转子系统的非线性振动特性。文献[7-8]分别从剪切变形、陀螺力矩、机动载荷方面分析了2种飞行器发动机转子系统的非线性动力学现象,但未考虑系统阻尼和滚动体数量对轴承-转子系统非线性振动特性的具体影响。文献[9]研究了船体垂荡作用下轴承-转子系统的非线性动力学响应,但未考虑轴承其他参数(如游隙)对转子系统非线性动力学的影响。

本文以异步电动机深沟球轴承-转子系统为研究对象,主要分析轴承及其转轴等结构引起的机械振动,在考虑轴承对转子系统的非线性支承力的基础上,从电动机转速、系统阻尼、轴承径向游隙、轴承钢球数4个方面分析系统的非线性振动特性。

1 动力学模型

1.1 轴承-转子系统坐标系

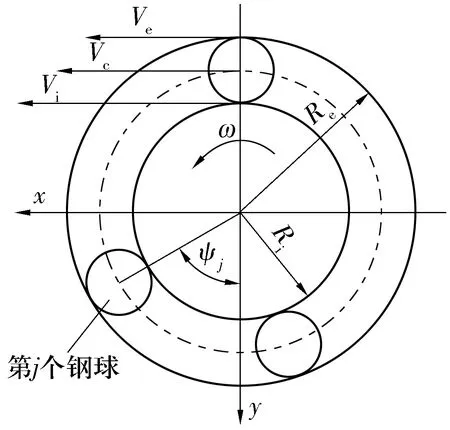

轴承-转子系统如图1所示,由左右2套对称安装的深沟球轴承和一个单盘电动机转子组成。规定该系统广义坐标采用笛卡尔直角坐标系,且系统转轴与z轴平行,y轴方向为系统垂直方向,x方向为系统水平方向。

图1 异步电动机深沟球轴承-转子系统示意图Fig.1 Diagram of deep groove ball bearings - rotor system for asynchronous motor

1.2 深沟球轴承非线性支承力模型

1.2.1 深沟球轴承运动学分析

假设在轴承-转子系统中,深沟球轴承外圈刚性安装在轴承座内固定不动,内圈与转子转轴刚性连接并随转子做连续的旋转运动。轴承内各钢球被保持架等间距排列在内外沟道之间,速度相同做纯滚动,其运动学关系如图2所示。

图2 轴承各零件的运动学关系Fig.2 Kinematic relationship among each bearing components

根据假设条件,外圈线速度Ve=0,同理外圈角速度ωe=0;内圈线速度Vi=ωiRi,内圈角速度ωi与转子角速度ω相等。由此可推导出钢球的公转线速度,即

(1)

则钢球的公转角速度ωc为

(2)

式中:Vc为钢球的公转线速度;Ri,Re分别为内、外圈的沟道半径,;ω为转子角速度,rad/s;n为电动机转速,r/min;Dpw为球组节圆直径,mm。

第j个钢球在t时刻的位置角与钢球的公转角速度ωc、球数Z以及时间t有关,钢球的实时位置角可表示为

(3)

1.2.2 赫兹接触弹性力

根据赫兹弹性接触理论,轴承第j个钢球的弹性接触力Fj与钢球和内、外沟道之间总接触变形量δj之间的关系为

(4)

(5)

式中:Kn为钢球与内、外沟道之间总的载荷-变形系数;τ的值取决于钢球与内、外圈的接触方式,球轴承属于点接触方式,所以τ=3/2。

对于用轴承钢制造的轴承,kq(q=i,e)为

式中:∑ρq为内圈或外圈的主曲率和;nδ为两弹性体接触变形系数,可查文献[10]表6-1获得。

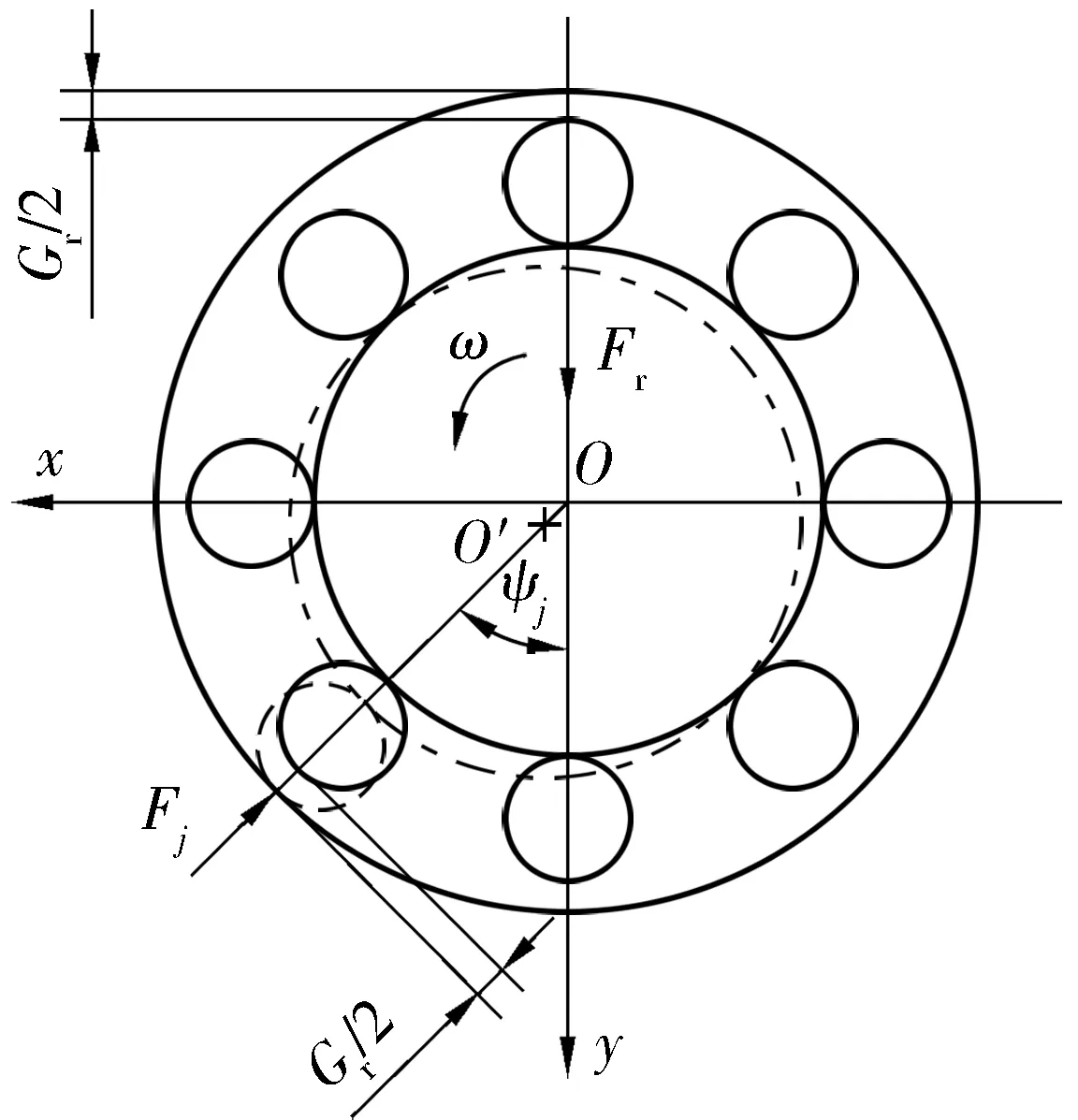

球轴承弹性接触变形如图3所示(内圈、钢球发生相对偏移后的部分用虚线表示),轴承在受径向载荷Fr之前,钢球与沟道的间隙为径向游隙Gr的一半。承受载荷后,内圈的中心在轴的旋转作用下由原始几何中心O偏移到O′,从而使钢球先后与内、外沟道发生接触,产生弹性接触变形。因此,第j个钢球与内、外沟道总的接触弹性变形量δj为

图3 球轴承弹性接触变形示意图Fig.3 Diagram of elastic contact deformation of ball bearing

(6)

式中:Gr为轴承的径向游隙;δx,δy分别为内圈几何中心沿x,y方向的偏移量。

因弹性变形量恒不为负,故假设存在一个Heaviside函数Hj

(7)

则第j个钢球与沟道接触时的弹性接触力为

(8)

轴承对转子的非线性支承力可表示为所有钢球与沟道接触时的弹性接触力之和,即

(9)

由于转子系统中的深沟球轴承不存在轴向预紧力,故不考虑轴承非线性支承力在轴向方向的分量,则轴承非线性支承力在坐标系x轴和y轴上的分量Fx和Fy分别为

(10)

1.3 轴承-转子系统动力学模型

轴承-转子系统的振动力学模型基于含有耗散函数的拉格朗日方程建立,根据拉格朗日理论,系统的运动方程可通过总动能T、总势能V、总耗散势能D以及第i个广义坐标qi和广义力Qi表示[11-13],即

(11)

(12)

由于转子的工作转速范围远小于其一阶临界转速ωcr(957.5 rad/s),即ncr=9 143.5 r/min,故分析时可将其视作刚性转子。

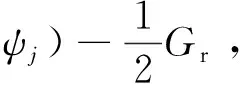

本文主要研究由轴承和转子本身引起的机械振动,而且转子已经进行了较好的动平衡,为简化模型,不考虑由电磁拉力引起的振动和转子的陀螺效应,则轴承-转子系统非线性动力学微分方程组可表示为

(13)

式中:m为整个轴承-转子系统的质量;c为轴承-转子系统等效黏滞阻尼;Fr为恒定径向力。从(13)式可以看出,由于轴承非线性支承力的存在,该轴承-转子系统具有较强的非线性。

2 轴承-转子系统非线性振动特性分析

采用变步长龙格-库塔法对(13)式进行求解,以变刚度周期Tvc作为系统的激励周期,分析电动机转速、系统阻尼、轴承径向游隙和钢球数对轴承-转子系统非线性振动特性的影响,并以分岔图、Poincaré映射图和频谱图等形式给出分析结果。异步电动机深沟球轴承-转子系统的各项参数见表1。

表1 异步电动机深沟球轴承-转子系统的参数Tab.1 Parameters of deep groove ball bearing-rotor system for asynchronous motor

2.1 电动机转速对系统非线性振动特性的影响

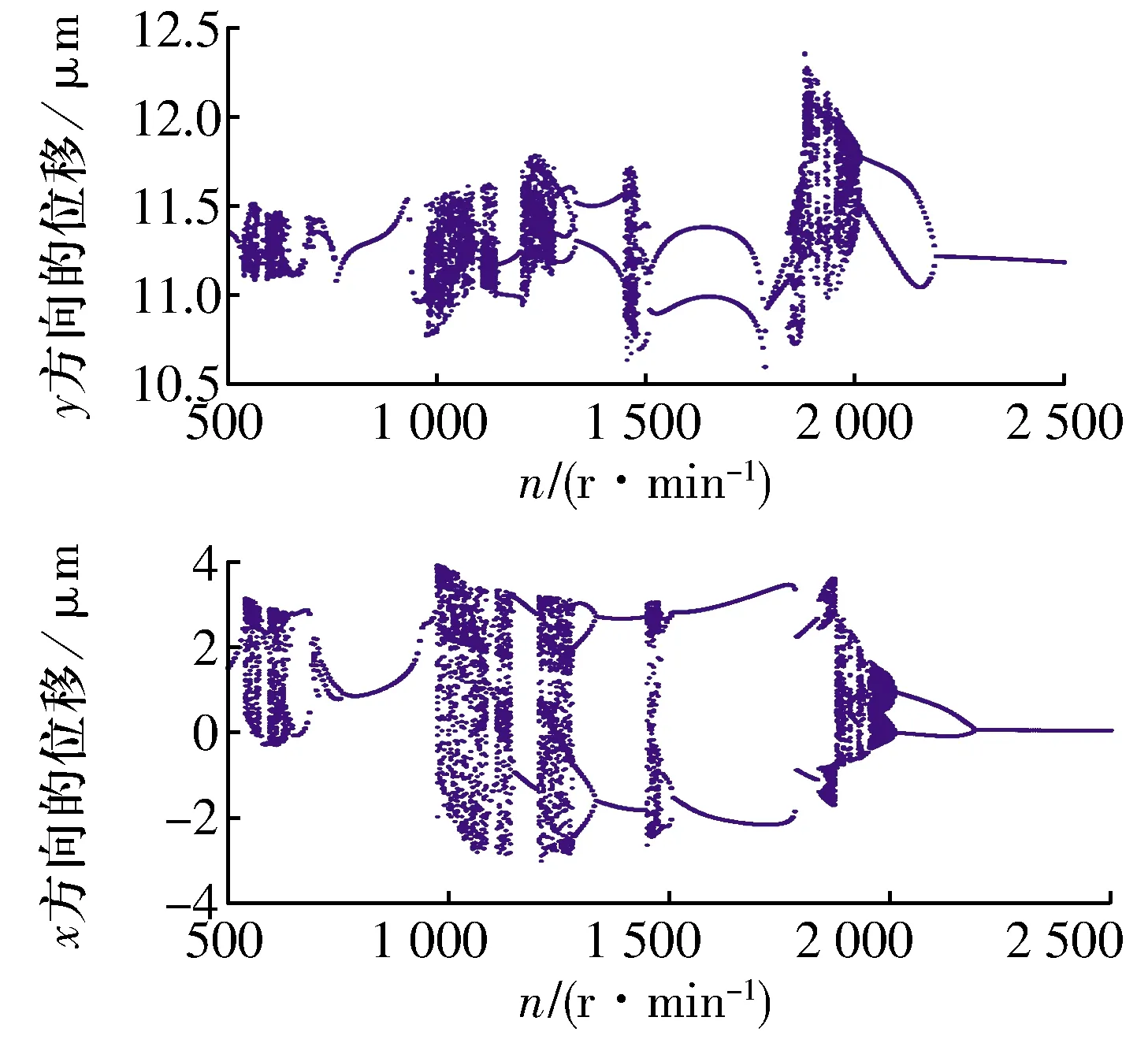

电动机转速n为500~2 500 r/min,系统y方向和x方向的位移随转速变化的分岔图如图4所示,由图可知该系统具有多种非线性动力学响应形式,但总体变化规律相同。针对不同转速,以x方向为例分析系统的非线性振动特性。观察分岔图的转速区间可以看出,混沌运动主要集中在545~570,600~635,975~1 080,1 110~1 140,1 205~1 265,1 450~1 475,1 880~1 940 r/min。

图4 位移随转速变化分岔图Fig.4 Bifurcation diagram of displacement varying with rotational speed

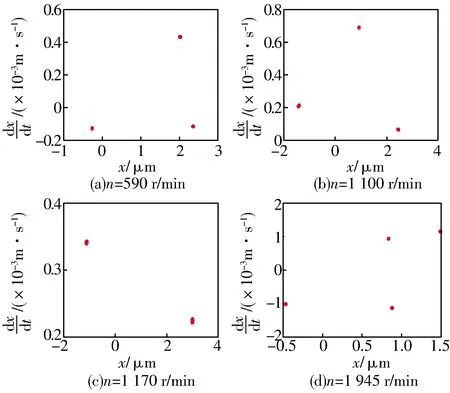

在转速的影响下,该系统通过倍周期分岔进入混沌,其中570~600,1 090~1 105,1 145~1 195,1 940~1 950 r/min对应的动力学响应分别为3周期运动、3周期运动、2周期运动和4周期运动,这些周期窗口夹杂在上述混沌带之间。这些窗口内特定转速下的Poincaré映射图如图5所示,该系统在转速影响下进入混沌的途径为倍周期分岔。

图5 x方向周期窗口内的Poincaré映射图Fig.5 Poincaré map in x direction periodic windows

转速为1 030,1 990,2 400 r/min时,系统x方向的Poincaré映射图、频谱图及轴心轨迹图如图6所示(图中从左至右依次为Poincaré映射图、频谱图、轴心轨迹图),由图可知:

图6 x方向部分转速的Poincaré映射图、频谱图及轴心轨迹图Fig.6 Poincaré map,spectrum map and axis trajectory map of partial rotational speeds in x direction

1)当n=1 030 r/min时,Poincaré截面上出现奇异吸引子,表明系统此时的状态为混沌运动;频谱图上出现变刚度频率fvc及其2倍频、3倍频以及其他杂乱频率,最大振动幅值为3.5×10-4m/s,最小振动幅值为3.3×10-5m/s;轴心轨迹图上的轨迹线表现为极不规则的线团。

2)当n=1 990 r/min时,Poincaré截面上的吸引子表现为一个封闭的环和“线状”点集;频谱图上出现变刚度频率fvc及其亚谐波频率,最大振动幅值为6.8×10-4m/s,最小振动幅值为3.4×10-5m/s;轴心轨迹图上的轨迹表现为一个永不重复的“冠状”线圈,说明系统在该转速下为拟周期运动。

3)当n=2 400 r/min时,Poincaré截面上只有一个吸引子;频谱图上的最大振动幅值为1.57×10-4m/s,最小振动幅值为2.05×10-5m/s;轴心轨迹图上的轨迹为一个封闭的圆环,说明系统在此时的状态为稳定的1周期运动。

通过比较不同转速下系统的位移响应、振动幅值变化和轴心轨迹可知,系统在转速影响下通向混沌的主要途径为倍周期分岔,且系统处于拟周期运动时的振幅较大。若电动机为定速工作,其工作转速可以设定在1周期运动或倍周期运动的转速范围内;若电动机在工作时需要频繁调速,为避免其机械系统发生动力学失稳,其工作转速应避免设定在混沌带和拟周期运动的转速内,且启动时应该快速通过这些区间。

2.2 阻尼对系统非线性振动特性的影响

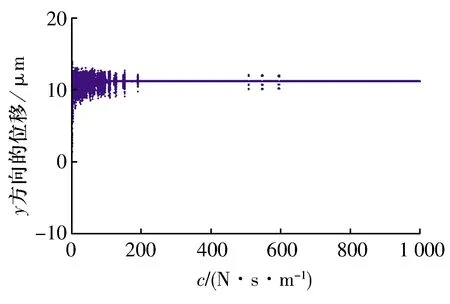

转速n为2 400 r/min时,系统y方向的位移随系统阻尼变化的分岔图如图7所示,由图可知:当c<192 N·s/m时,系统运动状态不稳定,除间歇性出现1周期运动的窗口外,其动力学响应基本为混沌运动,表明系统在阻尼的影响下由1周期运动直接进入混沌,其通向混沌的途径为阵发性混沌;随着阻尼的增大,即c≥192 N·s/m时,除阻尼c分别为508,548,596 N·s/m时为跳跃性4周期运动外,其他参数区间内系统的动力学响应基本为稳定的1周期运动。

图7 y方向位移随系统阻尼变化的分岔图Fig.7 Bifurcation diagram of displacement in y direction varying with system damping

图8 y方向部分阻尼的Poincaré映射图及频谱图Fig.8 Poincaré map and spectrum map of partial damping in y direction

1)当c=72 N·s/m时,Poincaré截面上出现奇异吸引子,频谱图上出现变刚度频率fvc,在变刚度频率的2倍频与3倍频之间出现其他杂乱频率,最大振动幅值为1.21×10-4m/s,最小振动幅值为1.19×10-5m/s,表明此时系统运动状态为混沌运动。

2)当c=508 N·s/m时,Poincaré截面上出现4个吸引子,频谱图上出现变刚度频率fvc的亚谐波频率和倍频,其1.5倍频在系统的振动中起主要作用,最大振动幅值为5.51×10-4m/s,最小振动幅值为2.37×10-5m/s,表明此时系统运动状态为4周期运动。

3)当c=928 N·s/m时,随着阻尼继续增大,系统振动幅值再次减小,最大为1.23×10-4m/s,最小为2.34×10-6m/s,且fvc的亚谐波频率和其他杂乱频率从频谱图上消失,系统的运动状态变为稳定的1周期运动。

通过比较不同阻尼下系统的动力学响应特性和振幅可以看出,系统在阻尼的影响下通向混沌的途径为阵发性混沌,随着系统阻尼的增大,系统运动状态逐渐趋于稳定,但当系统处于跳跃性倍周期运动时,系统振动幅值较大。阵发性混沌往往会引发机械系统的冲击振动,而跳跃现象则会引起旋转机械的振幅跳变,从而产生剧烈振动导致设备遭到破坏,虽然增大阻尼对系统运行的稳定性有利,但也应注意某些跳跃性倍周期分岔参数区。

2.3 轴承径向游隙对系统非线性振动特性的影响

当n=1 030 r/min,c=232 N·s/m时,系统y方向的速度随轴承径向游隙变化的分岔图如图9所示,由图可知:系统随着轴承径向游隙的变化表现出多种动力学响应形式;当径向游隙在0~2.5,3.4~5.9,6.4~11.4 μm区间时系统基本为1周期运动,仅在6.0~6.2 μm区间出现了一次小范围的2周期运动;系统的混沌运动主要集中在2.5~3.4,17.6~40.0 μm区间,在17.7~18.4,18.4~18.9 μm区间间歇性出现过1周期运动窗口;局部放大图显示出系统的拟周期运动主要集中在 11.5~17.2 μm区间,在14.1~14.4 μm区间存在一个14周期运动的窗口。

图9 y方向速度随径向游隙变化分岔图Fig.9 Bifurcation diagram of velocity in y direction varying with radial clearance

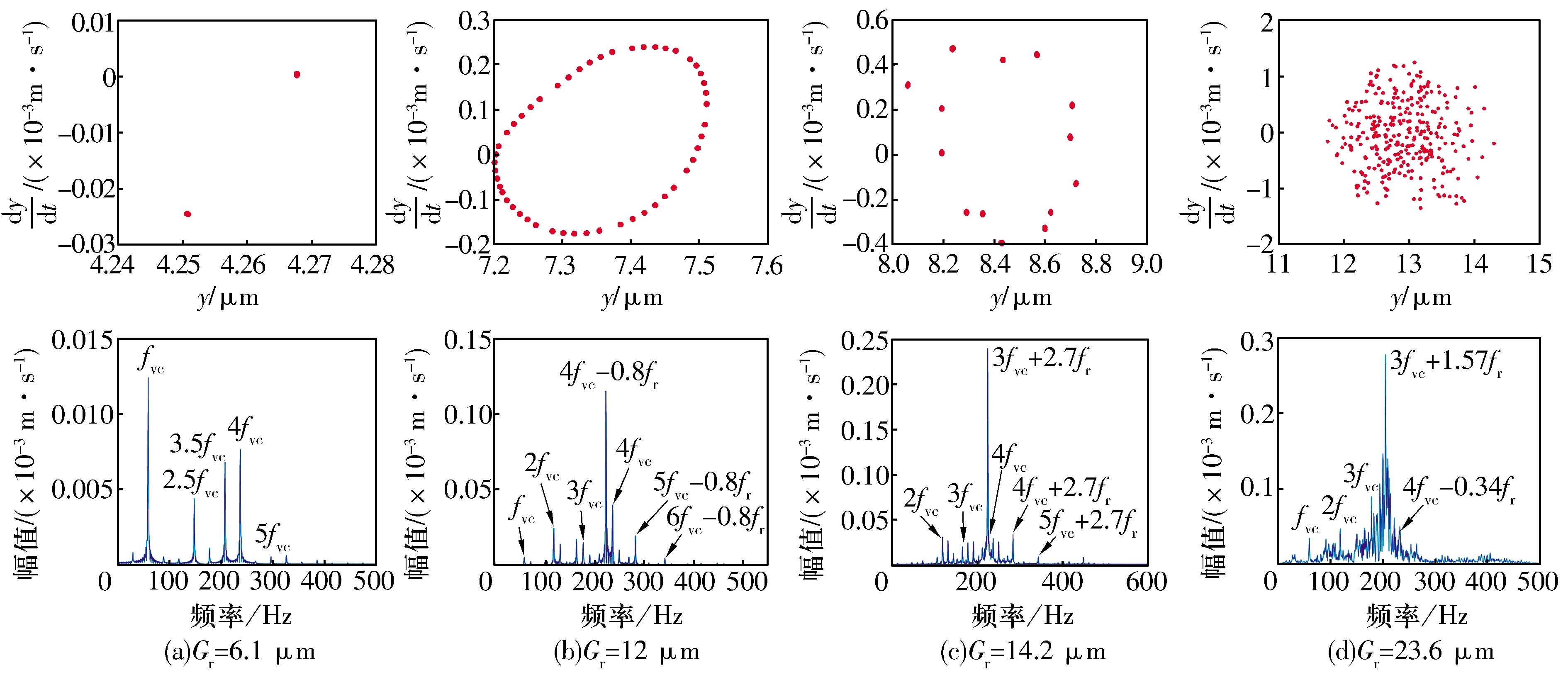

轴承径向游隙为6.1,12.0,14.2,23.6 μm时,系统y方向的Poincaré映射图及频谱图如图10所示,由图可知:

图10 y方向部分径向游隙的Poincaré映射图Fig.10 Poincaré map of partial radial clearance in y direction

1)当Gr=6.1 μm时,频谱图上主要为变刚度频率fvc及其亚谐波频率,且变刚度频率的基频在系统振动中起主要作用,最大振动幅值为1.24×10-5m/s,最小振动幅值为3.83×10-7m/s,系统为2周期运动。

2)当Gr=12.0 μm时, Poincaré截面上的吸引子形成一个连续的封闭环,频谱图上虽然存在变刚度频率fvc及其倍频,但在系统振动中已不再起主要作用,转频fr和变刚度频率fvc的倍数差频成为频谱图上振幅最大的频率,且最大振动幅值为1.16×10-4m/s,最小振动幅值为5.36×10-6m/s,表明系统运动状态由周期运动变为拟周期运动。

3)合理修剪。梨园要适度密植,通过合理修剪改善通风透光条件,对减轻病害发生非常重要。修剪时要剪除密挤、冗长的内膛枝,疏除外围过密、过旺、直立生长枝条,对发病较重的树要适当重剪。同时调整好负载,以提高树体抗性。

3)当Gr=14.2 μm时,变刚度频率fvc及其倍频在频谱图上成分较少,频谱图中峰值主要为转频fr和变刚度频率fvc的倍数和频,最大振动幅值为2.4×10-4m/s,最小振动幅值为8.7×10-6m/s,系统为14周期运动。

4)当Gr=23.6 μm时,Poincaré截面上出现奇异吸引子,频谱图上较为杂乱,有多种频率成分的峰值出现,并含有噪声的边频带。主要为变刚度频率fvc的2~3倍频以及转频fr与变刚度频率fvc的组合频率,最大振动幅值为2.79×10-4m/s,最小振动幅值为1.26×10-5m/s,表明系统进入混沌运动。

通过比较不同轴承径向游隙下的动力学响应特性以及最大、最小振动幅值的变化可以看出,在轴承径向游隙的影响下,系统进入混沌的途径为拟周期环面破裂和阵发性混沌。系统的振幅随轴承径向游隙的增大而增大,增加轴承径向游隙会使系统振幅增大,激励频率变得复杂,不利于转子系统稳定。因此,应优先选择第0组游隙中6~10 μm区间径向游隙的轴承作为该电动机转子的支承轴承。

2.4 钢球数对系统非线性振动特性的影响

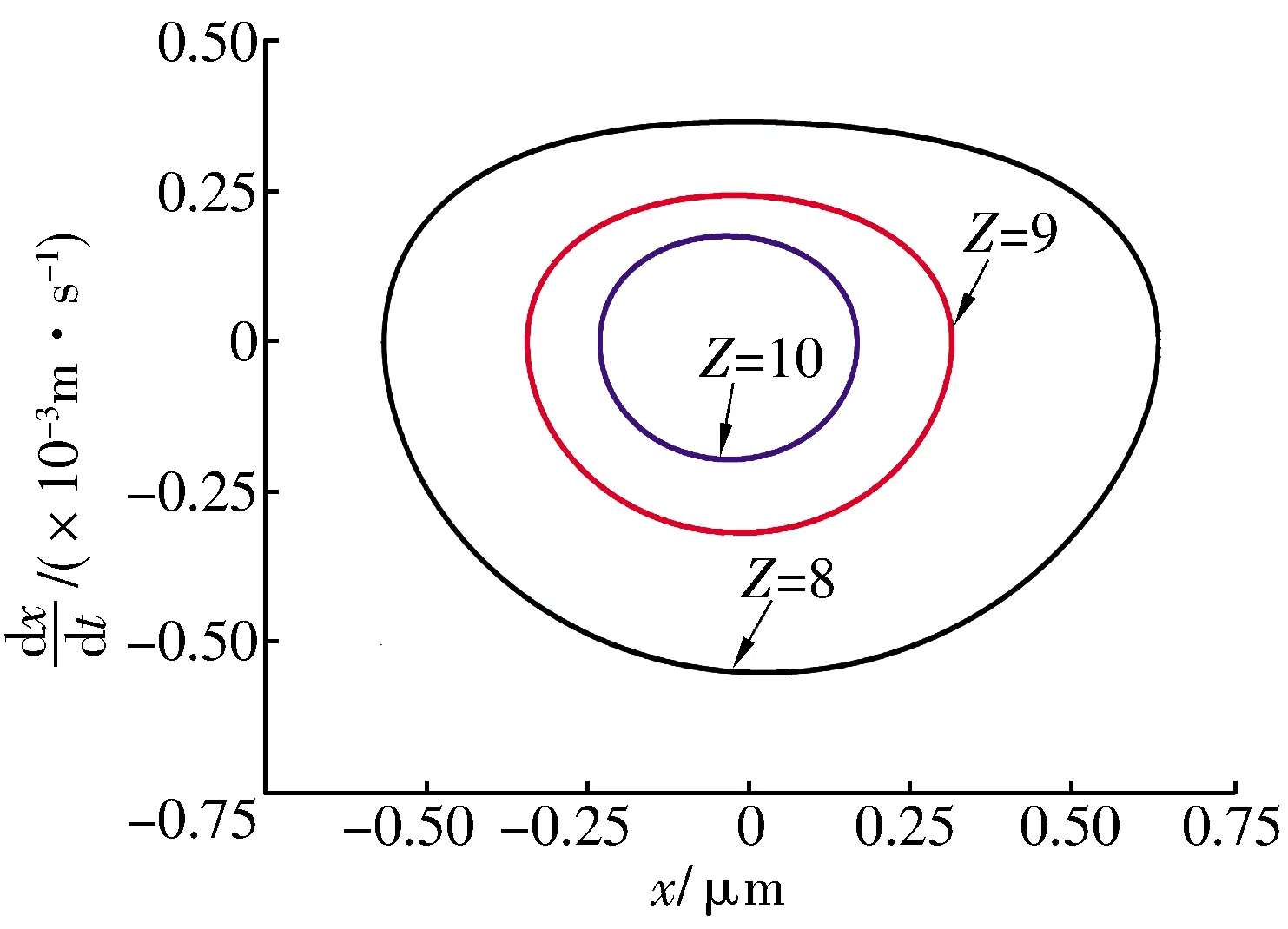

当轴承钢球数不同时,系统表现出的非线性振动特性也不相同。不同深沟球轴承钢球数时,系统在x方向的相图如图11所示,随着钢球数的增加,系统运动的相轨迹越来越接近一个椭圆,且相轨迹的中心点也越来越接近原点。

图11 不同钢球数时系统x方向的相图Fig.11 Phase diagram of system in x direction with different number of steel balls

观察不同钢球数时系统y方向随转速变化的峰-谷振幅,即不同钢球数最大振幅与最小振幅之差随转速变化的情况,结果如图12和表2所示。

表2 不同钢球数对应的最大峰-谷振幅和转速Tab.2 Maximum peak-valley amplitude and rotational speed corresponding to different number of steel balls

分析可知:随着钢球数的增加,系统峰-谷振幅之间的连续性增强,且峰-谷振幅最大值逐渐减小,越来越向左偏移,对应的转速也逐渐降低。说明在满足设计和使用条件的情况下,适当增加钢球数不仅有利于提升轴承支承刚度,而且有利于提高系统的稳定性,减小有害振动。

3 结论

针对某型异步电动机深沟球轴承-转子系统的非线性振动问题进行研究,得出以下结论:

1)在不同转速下,系统表现出多种动力学响应形式且总体变化规律相同,系统在转速影响下通向混沌的主要途径为倍周期分岔。在转速变化的影响下,系统拟周期运动的振幅大于混沌运动的振幅,而1周期运动的振幅小于拟周期和混沌运动的振幅。因此,电动机工作转速要避免设定在混沌运动带以及拟周期运动转速区间,合理选择电动机工作转速对系统运行稳定性有利。

2)随着系统阻尼的增大,系统运动状态逐渐变得稳定,系统在阻尼的影响下通向混沌的途径为阵发性混沌。阻尼为508,548,596 N·s/m时系统出现跳跃性的4周期运动,且振幅较大。因此,对于该轴承-转子系统而言,虽然增大系统阻尼对其运行稳定性有利,但也应注意某些跳跃性的倍周期分岔区域。

3)系统的运动状态随着轴承径向游隙的增大而变得不稳定,且存在多种形式的动力学响应,不同径向游隙的影响下系统通过准周期环面破裂进入混沌。当系统处于周期运动时,系统主要激振频率为变刚度频率fvc,当系统处于拟周期运动或混沌运动时,主要激振频率为转频fr与变刚度频率fvc的组合频率且振幅较大。因此,增加轴承径向游隙会使系统振幅增大,激振频率变得复杂,不利于转子系统稳定。对于该轴承-转子系统而言,应优先选择径向游隙为6~10 μm的轴承作为支承轴承。

4)随着钢球数的增加,系统相轨迹逐渐接近椭圆,轨迹中心也逐渐靠近原点,系统峰-谷振幅之间的连续性增强,最大值逐渐减小,最大峰-谷振幅对应的转速也逐渐降低。因此,在满足设计和使用条件下,适当增加钢球数有利于提高系统稳定性并降低有害振动。