基于Isight的机场用向心关节轴承铰接节点优化设计

2021-07-22刘东雷彭良勇

刘东雷,彭良勇

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.厦门欧贝传动科技股份有限公司,福建 厦门 361006)

某机场钢屋盖体系中的树形柱节点要求设计成万向球铰节点形式,该节点应能有效传递和支承相邻部件的轴向力和侧向剪切力,且沿屋架跨度方向与垂直屋架跨度方向有一定的变形协调能力。向心关节轴承能同时承受径向和轴向载荷,有一定的转动能力,能满足空间屋盖铰接的设计要求。

自上海浦东国际机场T2航站楼钢屋盖树形柱节点结构[1-3]在建筑行业大规模采用以来,向心关节轴承逐渐被证明是树形柱节点理想的承载部件,并得到广泛应用。广州新电视塔、西安火车北站、凤凰(北京)国际传媒中心、大连国际会议中心、淮南奥体中心、上海中心大厦等大型建筑钢结构项目也采用了该类型的节点形式。国内对向心关节轴承节点设计的研究主要有:文献[3]将向心关节轴承作为转动核心应用于Y形柱-梁连接节点,并对该节点进行足尺试验,分析了向心关节轴承的传力和转动性能;文献[4]将向心关节轴承应用于西安北站主站房结构设计中,通过改进节点结构设计,解决了节点超长问题;文献[5]对向心关节轴承节点受力情况进行试验,通过对节点足尺试验,分析了节点在拉压2种工况下的受力性能;文献[6]将向心关节轴承引入弦支穹顶结构的索杆体系,对向心关节轴承撑杆上节点进行了力学试验及有限元分析,结果表明该类型节点力学性能良好,并根据分析结果提出了铰节点刚性转动核心的概念;文献[7]介绍了大悬挑钢结构向心关节轴承节点制作与安装技术;文献[8]研制出一种可双向滑移向心关节轴承节点,能够在满足上述建筑大滑移量要求的前提下对集中应力进行有效抵消,保证建筑结构稳定、安全。

向心关节轴承节点在建筑中的应用依然处于探索阶段,未形成统一的设计规范与标准,研究方法多以试验为主,数值分析为辅,且关于向心关节轴承节点优化设计及选型方面的研究较少。鉴于此,基于Isight平台,通过参数化设计节点部件,设计试验变量,基于有限元方法对某机场节点受力情况进行多型号多参数自动分析计算与对比,得到优选方案并进行试验验证。

1 向心关节轴承铰接节点结构与设计要求

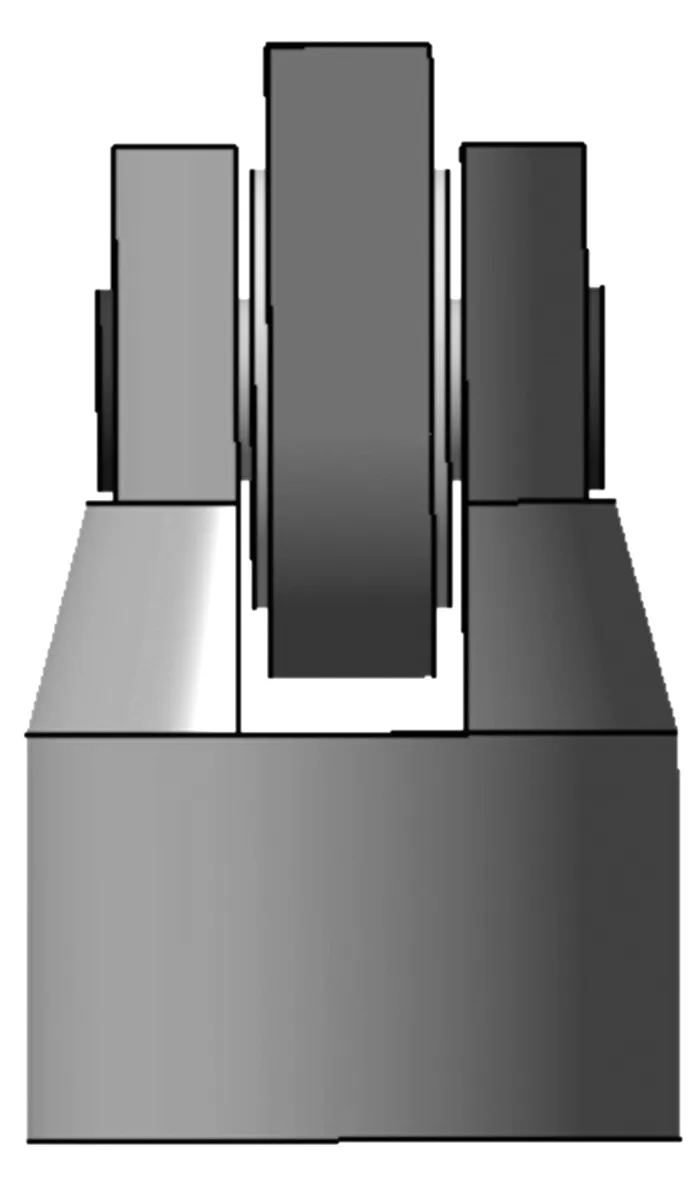

树形柱节点除包括以向心关节轴承为转动与承载核心的部件外,还包含销轴、双耳板、单耳板、轴承盖板、轴承定位套、连接螺栓等部件,如图1所示。该形式节点结构部件多,受力复杂,安装时需先将向心关节轴承通过轴承盖板连接到单耳板上,随后一起插入到双耳板内,然后放入定位套,插入销轴,销轴两端加销轴盖板,并通过高强螺栓将节点各部件固定在一起。由于节点空间狭小,安全系数要求高等特点,设计与装配困难。

1—定位套;2—销轴盖板;3—向心关节轴承外圈;4—轴承盖板;5—向心关节轴承内圈;6—销轴;7—单耳板;8—双耳板图1 向心关节轴承节点结构Fig.1 Structure of spherical plain bearing joint

机场向心关节轴承节点在满足承载的前提下应具有以下特点:耐腐蚀,寿命大于50年,免维护,各方向倾角不小于±5°,避免灰尘、雨水等杂质进入。

2 基于Isight的向心关节轴承节点优化设计

综合考虑设计要求,向心关节轴承应选用宽体、重载GEC系列,各部件材料参数见表1。其中单耳板、双耳板尺寸固定,其他部件在满足强度与空间要求的情况下合理设计。

表1 向心关节轴承节点各部件材料参数Tab.1 Material parameters of spherical plain bearing joint components

向心关节轴承节点部件多,安全性要求高,通常先对设计的节点进行数值分析,再做足尺试验验证。根据设计经验,需备选多种方案,设计及分析工作量大,如何高效获取最优方案非常重要。Isight是集自动化计算分析和工业优化设计于一体的多学科优化设计软件[9],能根据设定的分析流程自动驱动仿真流程,使其不断迭代,并能根据设计目标与约束, 把大量需要人工完成的工作由软件实现自动化处理,还可以自动寻找最佳方案,大大缩短了产品设计周期,提高了产品质量和可靠性。在此,基于Isight优化设计平台对向心关节轴承节点进行优化设计,主要流程为:选取向心关节轴承节点部件主要结构参数为设计变量,制定试验方案,以设计参数自动驱动节点部件进行有限元分析,提取各部件应力最大值为响应函数,进一步确定优化方案。

2.1 设计变量与试验方案

机场钢屋盖体系中的树形柱节点由于空间限制,单耳板与双耳板尺寸固定,选取影响节点承载的轴承内外圈、销轴、轴承盖板、定位套等参数为设计变量。试验设计为单因素作用及多因素综合作用,结合向心关节轴承设计方法与节点设计要求制定的试验方案见表2,表中:d为内圈内径,B为内圈宽度,D为外圈外径,C为外圈宽度,dk为球径,d1为定位套内径,D1为定位套外径,B1为定位套宽度,D2为销轴直径,L2为销轴长度,d3为轴承盖板内径,D3为轴承盖板外径,B3为轴承盖板宽度。

表2 试验方案Tab.2 Experimental schemes mm

2.2 节点部件有限元模型

树形柱节点受力为多体接触问题,为提高分析准确度,采用全尺寸模型。根据各部件的位置关系,通过CATIA建立三维模型,如图2所示,并导入有限元软件Workbench 19.1中进行分析。网格划分采用混合网格,最小网格尺寸为5 mm。

图2 向心关节轴承节点三维模型Fig.2 3D model of spherical plain bearing joint

在轴承内外圈、销轴、定位套、盖板、耳板之间共建立20组接触对,内外圈接触面采用摩擦接触,摩擦因数为0.1,其他接触对均采用Bonded绑定约束。

以节点受力最不利为原则,根据设计载荷要求,在单耳板上施加径向载荷14 750 kN、轴向载荷1 475 kN。

2.3 基于Isight的向心关节轴承节点集成分析

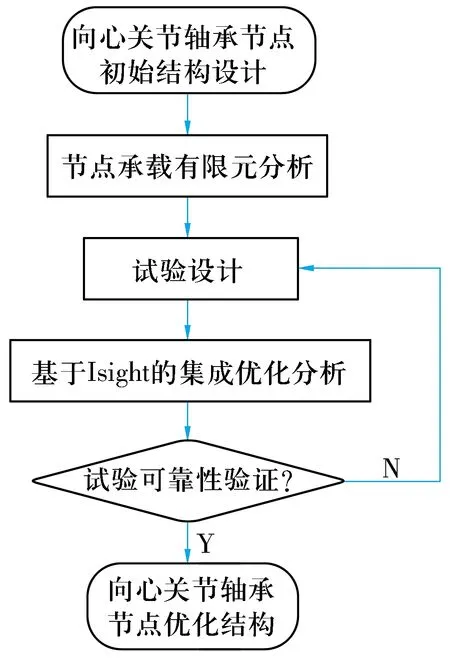

Isight能集成广泛的商业CAD/CAE软件,快速建立复杂的仿真优化流程,基于Isight的向心关节轴承节点优化分析流程如图3所示。

图3 向心关节轴承节点优化分析流程图Fig.3 Flow chart of joint optimization analysis for spherical plain bearing

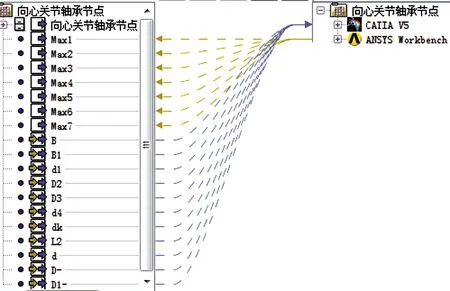

Isight集成优化分析流程主要包括设置集成分析工作流、设计变量的提取与映射、试验设计、集成分析4个步骤,Isight可将多个应用程序集成在一起,形成复杂的工作流程,实现程序间的参数和文件传递。向心关节轴承优化分析工作流与数据流分别如图4和图5所示,采用表2的试验方案,在惠普Z800工作站上进行集成运算,采用志强双CPU(2.93 GHz)、12核、48 G内存,运算时间约18 h。

图4 Isitht集成分析工作流Fig.4 Isitht integrated analysis workflow

图5 Isight 集成分析数据流Fig.5 Isight integrated analysis data flow

2.4 结果分析

节点加载至径向载荷14 750 kN、轴向载荷1 475 kN,即1.0倍设计载荷时,向心关节轴承节点各部件最大应力值见表3:各部件应力最大值随设计尺寸增大而减小,分析原因主要是尺寸变大使接触面积增加,在载荷不变的情况下接触应力减小;轴承应力最大,销轴次之;除方案1外,其他方案各部件应力均在材料屈服强度范围内,说明各部件选材合适。考虑树形柱机场的特点与安全性要求,设定安全系数至少为1.5倍,方案8各部件结构均满足屈服极限安全系数1.5倍要求,在此以方案8为最终设计方案,方案8向心关节轴承内径为330 mm,型号为GEG330XT-2RS-XK。GEG330XT-2RS-XK向心关节轴承节点部件应力云图如图6所示,最大值均出现在接触面上。

图6 方案8节点上各部件应力云图Fig.6 Stress nephogram of each component on joint of scheme 8

表3 向心关节轴承节点各部件最大应力值Tab.3 Maximum stress of spherical plain bearing joint components MPa

3 试验验证

机场向心关节轴承节点承载采用足尺试验,试验部位根据施工模型选取矩形柱外侧,试验目的:1)检验关节轴承节点是否满足设计承载要求;2)分析关节轴承节点在不利载荷工况下的受力、应力-应变规律及节点各部件的变形情况;3)通过有限元分析与试验结果对比,验证有限元模型的正确性;4)对轴承的运转情况、磨损程度或可能的破坏程度进行评估。

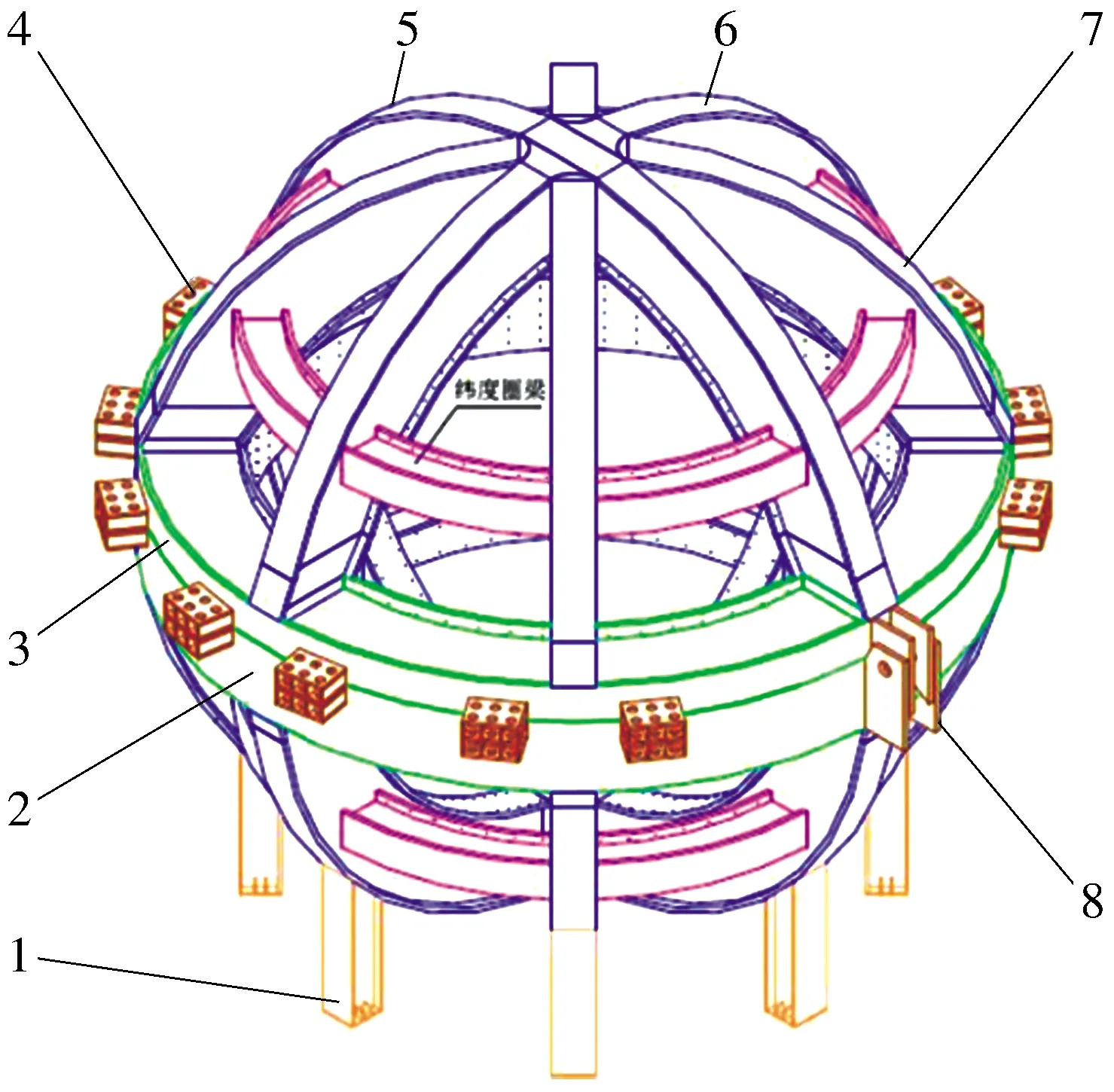

向心关节轴承节点尺寸大,采用同济-宝冶全方位加载球进行加载,加载示意图如图7所示,该加载装置适用于任意角度管件的空间节点加载,加载球内部净加载空间直径为6 m,其中赤道环梁上的最大加载载荷达2.94×107N,满足试验要求。

1—支承柱;2—下赤道环梁;3—上赤道环梁;4—螺栓;5—经圈主环;6—经圈A;7—经圈B;8—销轴图7 同济-宝冶全方位加载装置Fig.7 Tongji-Baoye omnidirectional loading device

将试验节点及其连接件与下半球连接,再通过顶升滑移系统进行上下半球合并。在赤道平面内对节点施加径向载荷,在垂直赤道平面方向通过将载荷施加在与外耳板连接的接管上对节点间接施加轴向载荷,节点安装与加载示意图如图8所示。

图8 向心关节轴承节点安装与加载示意图Fig.8 Installation and loading diagram of spherical plain bearing joint

根据承载要求,以节点受力最不利为原则,对该节点施加径向载荷14 750 kN、轴向载荷1 475 kN。为保证径向、轴向载荷等比例加载,采用分级模式加载,即以0.1Nd(Nd为设计载荷值)为级差,直至加载到1.0Nd。加载时每级载荷稳压2 min后读取应变、位移,加载结束后稳压3 min卸载。在加载前进行了5级载荷的预加载,以调试试验加载系统和测试系统。

向心关节轴承内外圈由于空间与位置限制不易放置应变片,根据卸载后是否发生塑性变形及是否能正常工作为判断依据。参考有限元分析结果,中耳板与销轴接触区域应力较大,外耳板与销轴接触区域在局部承压作用下应力也较大,但由于实际结构中轴承盖板挡住了应力最大区域,以最靠近应力最大区域位置布置应变片为原则,在中耳板沿轴承盖板边缘位置布置三向应变片Te系列,在轴承盖板上靠近螺栓边缘布置Tb系列应变片来检测盖板所受应力,在外耳板两侧均沿销轴盖板边缘典型位置布置三向应变片Td系列检测外耳板与销轴的接触应力。

在加载至设计载荷时,向心关节轴承无明显变形,摆动自如,应变片测点的应变均在弹性范围内。中耳板上等效应力为203 MPa,轴承盖板上最大等效应力为148 MPa,外耳板上最大等效应力为164 MPa。由于节点安装位置的限制,应变片很难准确放置到应力最大处,存在测量误差,但试验结果与有限元分析结果基本吻合,说明了有限元模型的正确性。

4 结束语

基于Isight优化设计平台对某机场钢屋盖体系中的树形柱向心关节轴承节点进行优化设计,并进行足尺试验验证,有限元法与试验结果基本吻合,说明优化设计方案正确。

在向心关节轴承节点设计中使用Isight优化设计平台可以节省产品开发时间,缩短研发周期,通过合理选取设计变量,制定适合的试验设计,结合数值模拟与分析,可以为改进与优化节点参数提供参考。