双列剖分圆柱滚子轴承优化设计

2021-07-22谢兴会王朋伟范强

谢兴会,王朋伟,范强

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

随着工业技术的发展,许多领域因空间限制而使轴承安装拆卸困难,剖分轴承安装拆卸时不用拆除轴及其他零件,可缩短维修周期,应用广泛[1-4]。在特殊部位,为增加轴承径向承载能力,通常选择双列剖分圆柱滚子轴承。

1 双列剖分圆柱滚子轴承结构特点

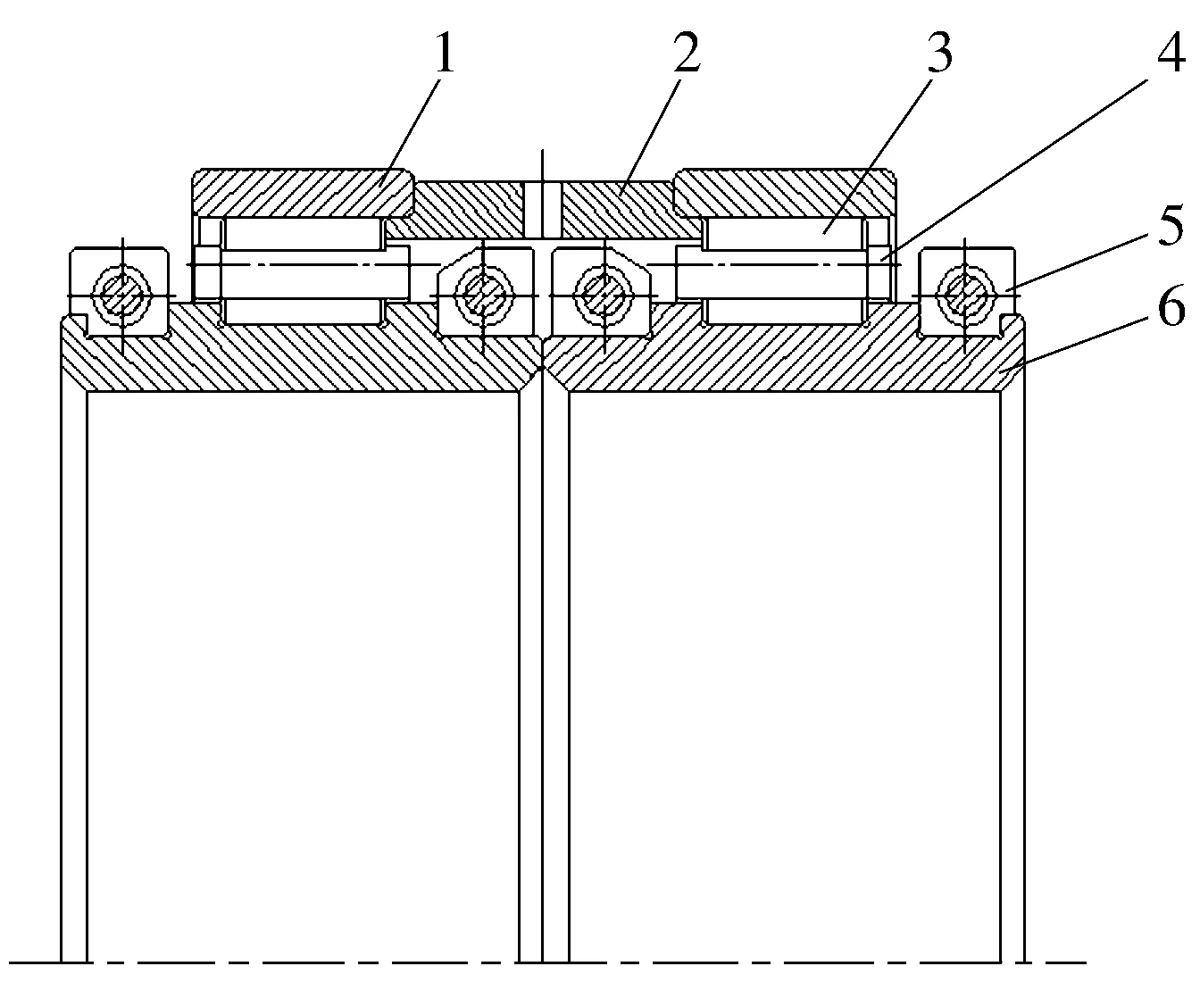

双列剖分圆柱滚子轴承结构如图1所示,其中一外圈为双挡边结构,可满足轴向定位,另一外圈为无挡边结构,在轴出现膨胀或收缩时可轴向移动。套圈有直线剖、V形剖及斜线剖等剖分形式,通常采用斜线剖[5]。

1—双挡边外圈;2—外隔圈;3—无挡边外圈;4—滚子;5—保持架;6—紧固圈;7—内圈;8—外圈剖切线;9—内圈剖切线图1 双列剖分圆柱滚子轴承结构Fig.1 Structure of double row split cylindrical roller bearing

2 轴承加工和使用中出现的问题

2.1 加工过程中

套圈淬火后通过线切割进行剖分,套圈淬火后脆性和内应力大,线切割时的切割应力会使套圈在切割过程中爆裂。对于双挡边外圈,滚道两侧挡边及油沟的存在使零件厚度不均,导致同一截面各位置金相组织不同,线切割时应力平衡不均,易造成零件崩裂或钼丝断裂,剖切及滚道加工难度均大于无挡边外圈。

2.2 使用过程中

1)滚子通过剖切口时会产生冲击和振动[6]。

2)两半外圈无紧固装置,安装时两半外圈斜切口贴合安装,靠轴承座端盖轴向压紧,在轴向窜动时轴承两半外圈斜切口会轴向错位。

3)通过两半紧固圈用螺钉将两半剖分内圈紧固在轴上。若剖切后内圈、紧固圈与轴的同心度不好,拧紧螺钉时两半紧固圈螺钉接口处紧固力较大,内圈中部紧固力较小,轴承工作时内圈与轴会发生相对运动,甚至出现内圈跑圈现象,且内圈剖切口处会划伤轴配合面,从而使轴及轴承不能正常工作。

3 优化设计

3.1 轴承结构

将两外圈设计为无挡边结构,外隔圈设计为凸形结构,如图2所示。两外圈分别位于外隔圈两侧台阶上,2列滚子端面与外隔圈端面接触,起轴向定位作用。原结构轴承的轴向载荷由外圈挡边承受,优化后外隔圈可承受一定的轴向载荷。为满足外隔圈承受轴向载荷的要求,外隔圈材料一般选用GCr15,热处理技术要求符合GB/T 34891—2017《滚动轴承 高碳铬轴承钢零件 热处理技术条件》的规定。

1—外圈;2—外隔圈;3—滚子;4—保持架;5—紧固圈;6—内圈图2 优化后的双列剖分圆柱滚子轴承结构Fig.2 Structure of double row split cylindrical roller bearing after optimization

为减小轴承运转时滚子与外隔圈之间的摩擦[7],将外隔圈与滚子接触部位端面设计成斜面,斜面角通常为0°17′,如图3所示。常规滚子与外隔圈斜端面的接触可起到减摩的作用,在对发热要求较高的工况,可将滚子设计为球基面,合适的滚子球基面半径、挡边倾斜角及接触位置关系,可降低两者之间的接触应力,减少接触应力非均匀性,改善两者之间的接触状态,减小摩擦。

1—外圈;2—外隔圈;3—滚子图3 外隔圈与滚子端面接触示意图Fig.3 Contact diagram between outer spacer ring and roller end face

3.2 外圈剖切方式

为防止两半外圈发生轴向错位,两斜切口由平行变为交叉,对某些尺寸较大的外圈,可采用V形剖切方式,如图4所示。剖切前在套圈中部钻一个切割工艺孔,线切割时可从套圈中部向两端面进行。

图4 V形剖切示意图Fig.4 Diagram of V-shaped cutting

3.3 内圈紧固圈

将两半紧固圈改为4个紧固圈紧固,如图5所示。

图5 改进后紧固圈装配示意图Fig.5 Assembly diagram of fastening ring after improvement

4 优化后结构优点

1)优化后的轴承无挡边外圈结构简单,材料利用率高,且套圈剖切及滚道加工难度小。

2)相比原切割方式,外圈V形剖切时切割行程缩短了一半,降低了外圈剖切过程中零件崩裂或钼丝断裂的风险。在外圈安装使用时,V形切口可减少轴承运转过程中的冲击和振动。两半外圈切口部位V形面配合剖切口可起到轴向定位的作用,进一步提高了轴承运行稳定性。

3)通过4个位置对剖分内圈和轴进行约束,紧固力更均匀,紧固效果更好。

5 结束语

针对双列剖分圆柱滚子轴承加工和使用中出现的问题进行优化设计,优化后的轴承加工难度低,生产周期短,满足了用户使用要求。