不同Al 粒径的PTFE/Al 活性射流作用双层间隔靶的实验研究

2021-07-22蔡尚晔姜春兰卢士伟2

叶 胜,毛 亮,胡 榕,蔡尚晔,姜春兰,卢士伟2,

(1.北京理工大学爆炸科学与技术重点实验室,北京100081;2.晋西集团山西江阳化工有限公司军品研究所,山西 太原030041)

1 引言

现代战场上,轻型装甲类目标结构复杂多样,其防护能力也日益提高,传统反装甲类聚能战斗部往往只能对其造成机械性穿孔破坏,无法对目标内部设备或人员形成有效毁伤,亦达不到对装甲类目标“一击必毁,一击必杀”的战术要求[1-4]。区别于传统惰性金属射流,活性药型罩射流利用自身动能与化学能侵爆耦合作用,可在击穿目标作用过程同时引发爆炸/爆燃反应,从而对目标内部结构形成严重的毁伤破坏[5-8]。2019 年,郑元枫等[9]研究了高密度聚四氟乙烯/钨/铜/铪(PTFE/W/Cu/Hf)活性罩聚能装药对多层间隔铝靶的侵彻破坏,并与铜射流侵彻多层靶进行实验对比,结果表明,在高密度活性射流侵彻与爆燃反应联合毁伤作用下,活性射流穿透50 mm 的钢靶后,可使多层间隔铝靶发生严重的撕裂效应;而铜射流在间隔靶上留下的穿孔毁伤面积较小,无法造成较强的结构破坏。2020 年,苏成海[10]开展了聚四氟乙烯/铝(PTFE/Al)活性药型罩聚能装药侵爆多层间隔靶的毁伤实验,实验结果表明,活性射流作用间隔靶时可对防护层厚铝靶造成强烈的靶后爆破毁伤效应,对间隔靶结构毁伤严重。目前,前人相关研究结果表明,活性射流作用间隔靶时可对防护层厚铝靶造成强烈的靶后爆破毁伤效应,对间隔靶结构毁伤严重,但研究侧重于活性药型罩对目标毁伤效应的验证,而对其活性材料自身组分所带来的对毁伤效应影响机理和规律欠缺深入研究。

采用Al 粉与PTFE 粉混合烧结制备而成的PTFE/Al 活性药型罩,Al 粒径大小的变化会影响PTFE 基活性药型罩的冲击反应释能特性[11-12]。为此,本研究采用不同粒径Al 粉与PTFE 粉烧结制备了PTFE/Al 活性药型罩,开展了钢-铝双层间隔靶的静爆威力实验,探究了Al 粒径对PTFE/Al 活性射流毁伤钢-铝双层间隔靶的影响规律,研究结果对PTFE/Al 活性材料的工程应用具有一定的参考意义。

2 实验设计

2.1 PTFE/Al 活性药型罩的制备

铝粉:10(99.5%),30(99.9%),70(99.9%),200(99.9%)μm 和50 nm/70 μm,长沙天久金属材料厂;PTFE 粉,Dupont7A,34 μm(99.9%),美国杜邦公司。

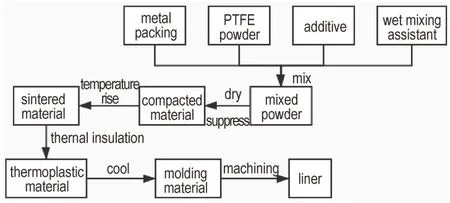

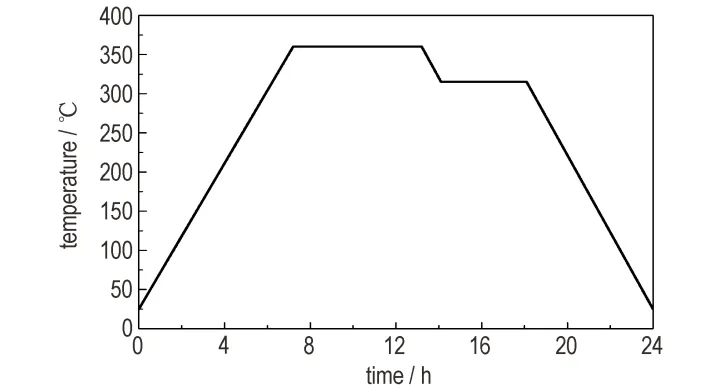

采用模压烧结成型法[13]进行PTFE/Al 活性药型罩的制备,药型罩口径为40 mm,壁厚为0.12 倍口径,即4.8 mm。具体工艺流程如图1 所示。首先,以少量无水乙醇为介质,将Al 粉和PTFE 粉末在混料机中湿混10 h,使各组分混合均匀。然后把混好的粉体置于干燥箱中,在57.2 ℃下真空干燥24 h。采用单轴冷压方式将活性粉体模压成型,成型压力200 MPa,保压时间3 min。随后,将压坯自然放置24 h,以消除内部气体及残余应力。接下来,将压坯置于烧结炉中进行无压烧结,烧结气氛为氩气,烧结温度历时曲线如图2 所示。制备获得的不同Al 粒径的PTFE/Al 活性药型罩如图3 所示。

图1 PTFE/Al 药型罩的制备流程图Fig.1 Preparation flow chart of PTFE/Al reactive material

图2 烧结温度时程曲线Fig.2 Sintering temperature time history curve

图3 不同粒径Al 粉制备的PTFE/Al 活性药型罩Fig.3 PTFE/Al reactive liner with different Al particle size

2.2 实验方法

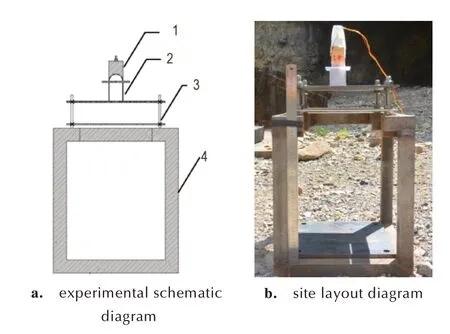

采用如图4 所示的装置对PTFE/Al 活性药型罩聚能装药进行钢-铝双层间隔靶的实验。聚能装药与炸高筒置于第一层钢靶正中间上方,装药结构采用圆柱形装药结构类型,选用改性B 炸药,其直径为40 mm、高度60 mm。钢靶材料为Q235 钢,尺寸为300 mm×300 mm×6 mm;第二层铝靶位于钢靶下方60 mm 处,铝靶材料为6061铝,尺寸为300 mm×300 mm×3 mm。聚能装药主装药采用改性B炸药,装药高度为60 mm,实验炸高为60 mm。

图4 实验原理及现场布置图Fig.4 Experimental principle and field layout

3 结果与分析

3.1 PTFE/Al 活性射流作用间隔靶的过程分析

PTFE/Al 活性射流作用双层间隔靶的静爆效果图和双层靶板的毁伤效果分别如图5 和图6 所示。从图6 中可以看出,活性射流穿透了前端钢靶和后效铝靶,且在铝靶上产生了显著的爆裂毁伤效应。

图5 PTFE/Al 活性药型罩静爆效果图Fig.5 High speed photo graphy of static explosion

图6 间隔靶毁伤效果图Fig.6 Damage effect picture of interval target

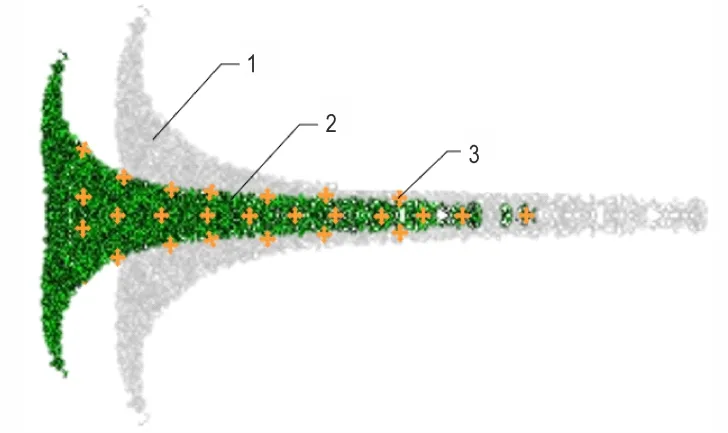

相比文献[14]中铜射流作用双层间隔靶后仅形成机械性穿孔,活性射流作用双层间隔靶与惰性射流不太一样,分析认为活性射流对双层间隔靶的毁伤作用包含两个阶段:动能侵彻阶段和侵爆耦合阶段,如图7 所示。首先,活性药型罩聚能装药主装药被引爆,爆轰波压垮活性药型罩形成活性射流,同时爆炸冲击载荷作用下活性射流潜在化学释能反应也被激活,但由于存在一定的反应延迟时间,认为活性射流在反应延迟时间内不会发生剧烈化学反应[15]。活性射流头部到达钢靶后,开始对钢靶进行动能侵彻扩孔,一部分射流在侵彻过程会发生破碎和反应,破碎的射流在钢靶后面形成有一定区域的碎片,靶后碎片与剩余活性侵彻体利用动能继续对后效铝板进行毁伤。一旦时间到达活性射流反应延迟时间,即t=τ,剩余的活性射流与靶后活性材料碎片发生剧烈爆燃反应并且产生一个向前的冲击波,在间隔靶空间内形成高温和高压区,从而对后效铝靶产生巨大的撕裂效果。从机理上分析,动能侵彻铝靶时产生初始的裂缝,利用活性射流在双层靶间爆燃反应产物的快速膨胀和化学能的释放使得裂缝迅速增大。

图7 活性射流对双层间隔靶的作用过程Fig.7 The action process of reactive jet on double-spaced target

3.2 Al 粒径对前端钢靶毁伤效应的影响

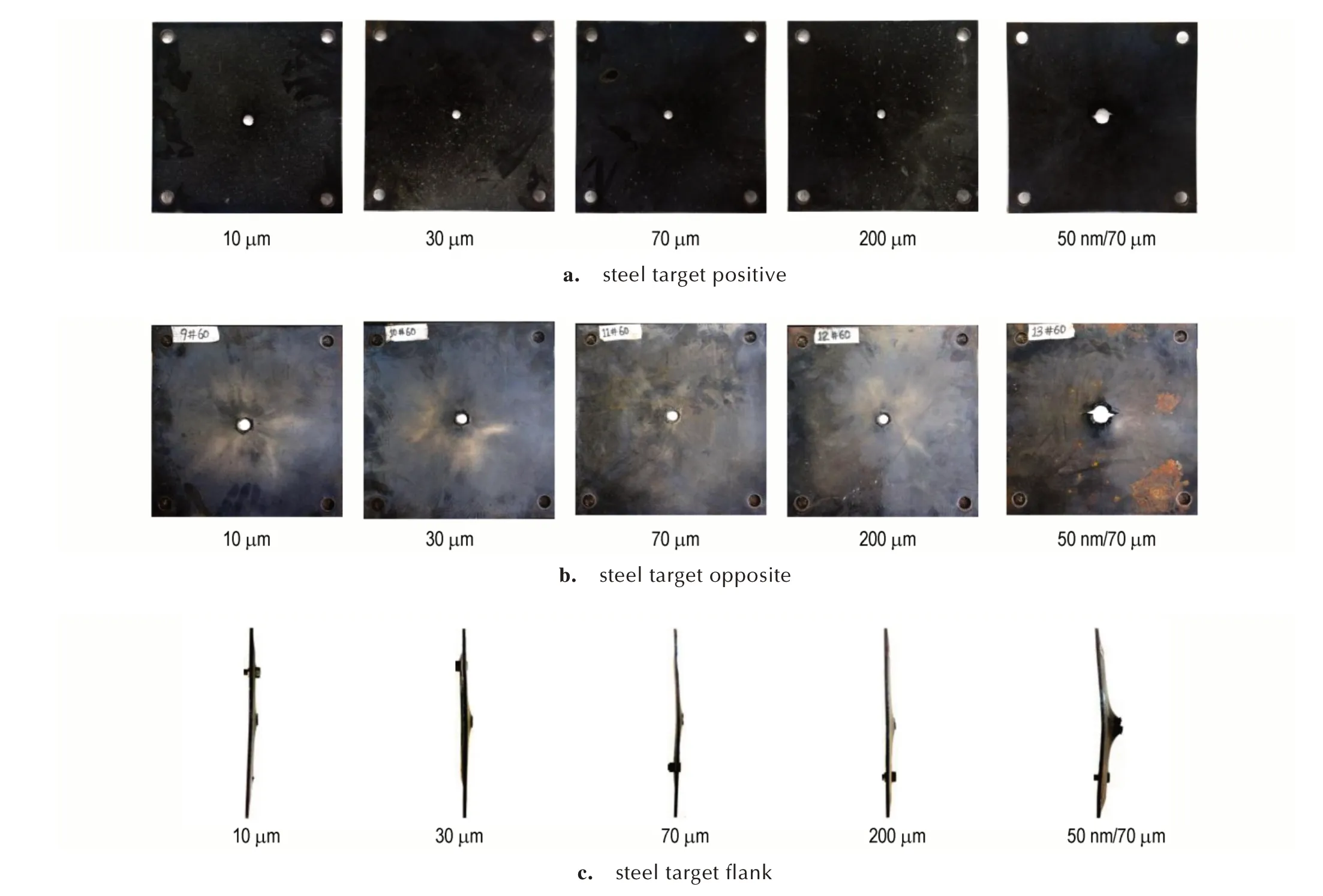

不同Al 粒径PTFE/Al 活性药型罩聚能装药对前端钢靶的毁伤效果如图8 所示。从图8 可知,不同Al 粒径的PTFE/Al 活性射流均穿透了钢靶,形成近似圆形截面的孔洞,钢靶背面孔洞周围有一定隆起现象,而且背面均出现了明显的黑色烧蚀痕迹,表明活性材料在钢靶和铝靶间发生了剧烈的爆燃反应。

图8 不同Al 粒径的PTFE/Al 活性射流对前端钢靶的毁伤破坏结果Fig.8 Damage results of PTFE/Al reactive jet with different Al particle size on front steel target

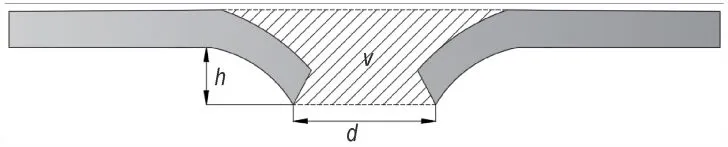

图9 为不同毁伤表征参量的示意图,其中d为等效破裂孔直径(等效破裂孔直径是将破坏区域视为圆形破坏区域,然后依据毁伤面积所求得,mm),h为隆起高度(mm),V为毁伤破坏区域体积(cm3)。其中d通过破裂孔面积S回归得到,而破裂孔面积采用基于图像处理技术的标尺批量识别穿孔轮廓检测和破裂毁伤面积快速计算的方法[16]进行测量获取。

图9 靶板的毁伤破坏特征参量Fig.9 Damage parameter representation of target plate

图10 为不同Al粒径的PTFE/Al活性射流对前端钢靶的毁伤破坏特征参量的统计。从图10可知,随着Al粒径从10 μm 增大到200 μm 时,等效破裂孔直径d、隆起高度h和毁伤破坏区域体积V均呈现减小的趋势。Al粒径为10 μm 的PTFE/Al 活性射流对钢靶造成的破孔面积最大,为203.3 mm2,等效破裂孔直径为0.40 CD(CD 为装药直径),钢靶隆起高度为0.48 CD,毁伤破坏区域体积达420 cm3。Al 粒径为50 nm/70 μm 级配的PTFE/Al 活性射流对钢靶的穿孔效果显著提高,等效破裂孔直径达到了0.59 CD。

图10 不同Al 粒径的PTFE/Al 活性射流对钢靶的毁伤破坏特征参量统计Fig.10 Damage parameter statistics of PTFE/Al reactive jet with different Al particle size on steel target

分析认为,对于同一形状和壁厚的药型罩,不同Al 粒径的PTFE/Al 活性射流对薄钢靶的等效破裂孔直径不同,主要与活性射流的直径大小有关。如图11 所示,射流内部由于部分材料发生反应后,化学能的释放和爆轰产物的膨胀使得活性射流发散,并且活性射流直径大小与活性材料反应程度有关,活性材料反应程度越大,使得射流发散程度越大,射流直径越大。文献[17]给出了在炸药爆炸加载的强冲击下Al 粒径对PTFE/Al 活性材料的冲击反应的影响,指出随着Al 粒径的增大,PTFE/Al 活性材料的反应自持能力逐渐降低,反应程度降低,因此当Al 粒径从10 μm 增加到200 μm 时,PTFE/Al 活性材料的反应程度降低,活性射流的发散程度降低,射流直径变小,从而导致等效破裂孔直径减小。需要说明的是,活性射流在射流成形和运动过程中发生的反应并不剧烈,反应会使得射流发散但不会破坏射流的整体形貌。

图11 活性射流部分反应对射流直径的影响Fig.11 Damage parameter statistics of PTFE/Al reactive jet with different Al particle size on steel target

3.3 Al 粒径对后效铝靶毁伤效应的影响

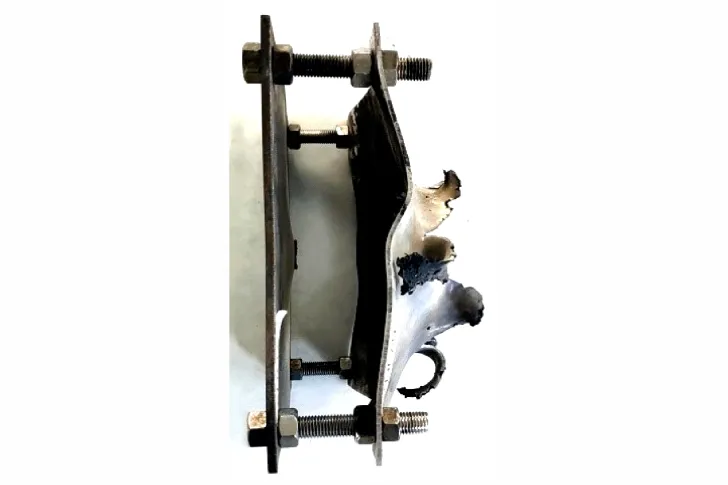

不同Al 粒径PTFE/Al 活性药型罩聚能装药对后效铝靶的毁伤破坏效果如图12 所示。从图12 可知,微米级Al 粒径的PTFE/Al 活性射流在铝靶上均形成大破裂开孔、翻边,且对铝板均造成了显著的形变。加入了纳米Al 级配的PTFE/Al 活性射流在铝靶上形成隆起现象,隆起前端未出现开口。不同Al 粒径的活性射流在铝靶的正面均出现了明显的黑色痕迹,表明活性材料在钢靶和铝靶间发生了剧烈的爆燃反应。

图12 不同Al 粒径的PTFE/Al 活性射流对后效铝靶的毁伤破坏结果Fig.12 Damage parameter statistics of PTFE/Al reactive jet with different Al particle size on aluminum target

图13 为不同Al 粒径的PTFE/Al 活性射流对铝靶的毁伤破坏特征参量的统计。从图13 中可知,随着Al 粒 径 从10 μm 增 加 到200 μm 时,铝 靶 的 破 裂 孔面积减小,Al 粒径10 μm 的PTFE/Al 活性射流对铝靶的破孔面积最大,为18364 mm2,等效破裂孔直径达到3.82 CD。Al 粒径为微米级别的PTFE/Al 活性射流随着粒径的增大,活性射流对铝靶的破孔隆起高度和形成的破坏区域体积均呈现减小的趋势,并且在10 μm 为最大,隆起高度分别为1.72 CD,破坏区域体积达到2280 cm3。

图13 不同Al 粒径的PTFE/Al 活性射流对铝靶的毁伤参数统计Fig.13 Damage parameter statistics of PTFE/Al reactive jet with different Al particle size on alμminμm target

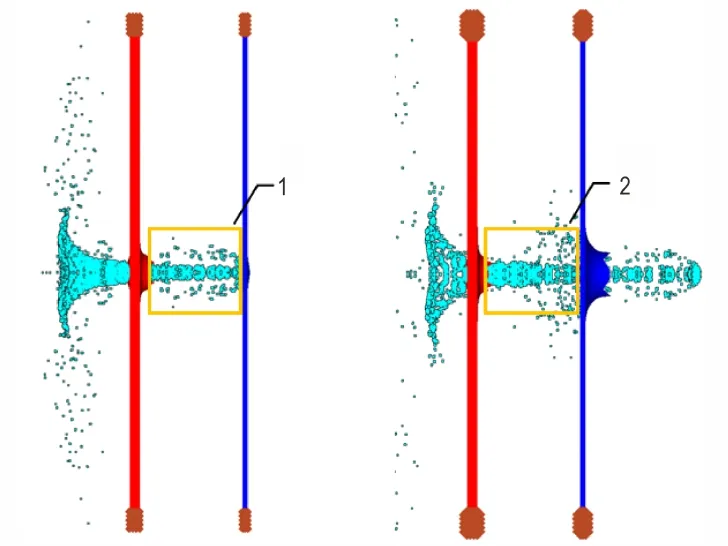

分析认为,不同Al 粒径的PTFE/Al 活性射流对后效铝靶的毁伤效果不同,主要与作用在钢靶和铝靶间的反应能量值大小有关。反应能量值受活性材料穿过钢靶后作用于铝靶的活性材料总质量ms和反应程度ε两个因素影响。活性材料总质量ms与材料的反应延迟时间τ有关,在反应延迟时间τ之内,活性材料不发生剧烈反应。从PTFE/Al 活性射流作用间隔靶的作用过程可知,铝靶的花瓣型破坏首先是动能侵彻铝靶产生初始的裂缝,接着活性射流到达延迟时间发生剧烈爆燃反应,反应产物的快速膨胀和化学能的释放从而使得裂缝快速增大。从以上铝靶的花瓣型破坏机理可推断出,Al 粒径从10 μm 增加到200 μm,PTFE/Al 活性射流反应延迟时间τ大于穿透铝靶的时间。如图14 所示,由于活性射流呈现头部细尾部粗的形貌,此时反应延迟时间越大,反应前射流在钢-铝间隔靶间的活性射流质量越大。随着铝粉颗粒尺寸的增大,对应的反应延迟时间增长,可知Al 粒径从10 μm 增加到200 μm时,活性材料反应延迟时间越长,活性材料总质量ms增大。此外,铝靶的后效毁伤效果还与活性材料的反应程度ε有关。随着Al 粒径的增大,PTFE/Al 活性材料的反应自持能力逐渐降低,反应程度降低。当Al 粒 径 从10 μm 增 加 到200 μm 时,活 性 材 料 反应程度降低。综合以上两方面分析,Al 粒径从10 μm 增加到200 μm 时,活性材料总质量ms增大,但材料反应程度减小,从而使反应时释放的能量降低。此外,加入纳米Al 级配的PTFE/Al 活性射流在穿透钢靶后很快就发生了反应,分析其原因认为是加入纳米Al 级配的PTFE/Al 活性射流反应延迟时间较小,位于钢靶前的活性材料发生爆燃反应使得对钢靶的破孔面积,隆起高度及破坏变形区域面积进一步增大,而位于钢靶后的活性材料发生爆燃反应造成了对铝靶的隆起破坏,能量有限,未能进行贯穿。

图14 延迟时间对靶板间射流质量的影响Fig.14 Effect of delay time on jet quality between targets

4 后效铝靶爆裂毁伤效应分析模型

4.1 爆裂毁伤效应分析模型

活性射流穿过钢靶后,当到达反应延迟时间,剩余活性射流以及靶后活性碎片发生爆燃反应,释放大量化学能和气体产物,位于铝靶前面的活性材料发生爆燃反应,对靶板再次破坏,即靶后爆破效应,位于铝靶后面的活性材料对铝靶的作用可以忽略,因为反应中的活性材料仍具有很高的宏观速度,从而直接导致反应产物具有很高的宏观速度,爆轰产物主要作用位于自身前方的铝靶,对自身后方铝靶的影响较小。实际上,活性材料的化学反应会释放大量化学能和气体产物,从而以超压形式作用铝板,如图15 所示。图15 中将作用在铝板上的超压简化为三角形载荷,载荷从中部到边缘呈线性递减规律。参数2a是动能作用造成的穿孔直径,参数S是动能和化学能耦合作用下造成的最终破裂孔面积。

图15 作用在铝靶上的等效爆燃压力Fig.15 Equivalent deflagration pressure acting on alμminμm target

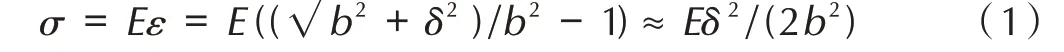

考虑铝板弹性响应,拉伸应力σ可写为:

式中,δ为铝靶隆起高度,mm;E是铝靶的杨氏模量,MPa。

针对裂纹的产生与传播,铝板的应力强度因子参数KI为:

式中,G是常量。

当铝板中的拉伸应力达到临界值时,裂纹将不再稳定,造成铝板发生结构性的破坏并形成明显的破裂孔。与此同时,应力强度因子KI线性上升为断裂韧性KIC。在此基础上,将方程(1)代入方程(2),使用KIC替代KI,可得到铝靶隆起高度临界值δc。

式中,A 是常量;S是最终破裂孔面积,mm2;KIC是断裂韧性,MPa·m1/2。

与此同时,铝板隆起高度δ也可表示为:

式中,p为活性材料爆燃反应造成的超压值,MPa;Δt是超压有效作用时间[18],ms;ρ是铝板密度,g·cm-3;l是铝板厚度,mm;B是常量。

联立以上方程(3)和(4),则动能和化学能联合作用下形成破裂孔的半径r可表示为:

式中,D是常量。

因此,最终的破裂孔面积为:

常数F仍是一个未知数,为此需要结合实验拟合出常数F的值。对于铝靶而言,活性材料的有效质量mre是指位于该层铝靶前方的发生反应活性材料质量,即mre=ms*ε。而位于该层铝靶后方的活性材料对该层铝板的作用可以忽略。

4.2 侵爆耦合毁伤计算结果

基于对铝靶的毁伤实验结果S 与预先仿真结果,实验得到的破裂孔面积S和仿真得到活性材料的有效质量mre的具体数值列于表1。

表1 不同铝粒径的PTFE/Al 活性材料参数Table1 Parameters of PTFE/Al reactive materials with different alμminμm particle sizes

基于实验数据,超压有效作用时间Δt取40 ms。铝的杨氏模量E、断裂韧性KIC和密度分别取68000 MPa、44 MPa·m1/2和2.74 g·cm-3,铝靶厚度l为3 mm。通过二次多项式拟合得到常量F的拟合值为0.1587 mm-2·s-2,相关系数R-square 为0.9529。则最终铝靶的破裂孔面积为:

5 结论

采用模压烧结工艺制备了不同Al 粒径的PTFE/Al活性药型罩,开展了活性药型罩对钢-铝双层间隔靶的静爆威力实验研究。主要结论如下:

(1)Al 粒径从10 μm 增大到200 μm 时,PTFE/Al活性射流对前端钢靶的毁伤效果呈现变弱的趋势。Al粒径为10 μm 的PTFE/Al 活性射流对钢靶的等效破裂孔直径、隆起高度、毁伤破坏区域体积分别是Al 粒径为200 μm 时的1.29 倍、1.66 倍和2.40 倍。

(2)Al 粒径从10 μm 增加到200 μm 时,PTFE/Al活性射流对后效铝靶的花瓣型破坏明显变弱。Al 粒径10 μm 的PTFE/Al 活性射流对铝靶的等效破裂孔直径、破坏隆起高度、破坏区域体积分别是Al 粒径为200 μm 时的1.55 倍、1.41 倍和1.80 倍。

(3)Al 粒径为50 nm/70 μm 级配的PTFE/Al 活性射流对钢靶的穿孔效果较好,等效破裂孔直径达到了0.59 CD,但对铝靶仅造成了隆起现象,分析其原因认为是加入纳米Al 级配的PTFE/Al 活性射流反应延迟时间较短,在穿透钢靶后很快就发生了反应。