低易损浇注HMX-Al 基PBX 炸药设计与性能

2021-07-22曹仕瑾李忠友熊伟强张天福

曹仕瑾,李忠友,熊伟强,王 鹏,张天福,程 迪,高 扬

(1. 湖北航天化学技术研究所,湖北 襄阳 441003;2. 航天化学动力技术重点实验室,湖北 襄阳 441003)

1 引言

杀爆战斗部是应用最广泛的战斗部类型之一,其战斗部装药爆炸后产生大量破片和爆炸冲击波,对目标进行毁伤,是大型战斗部常用的装药形式。爆速、爆热、金属加速能力是评价其装药性能的重要指标,爆速和金属加速能力决定了炸药的破片毁伤效能,而爆热则影响炸药的冲击波超压,因此为了优化这三个指标,炸药配方中常加入铝粉[1]。目前,国内这类炸药主要采用压装含铝炸药和2,4,6-三硝基甲苯(TNT)为载体的熔铸炸药,这些炸药均采用压、铸装方式,适于炮弹、火箭弹等小尺寸装药,对于较大尺寸和复杂结构的战斗部装药适用性差,同时这类炸药安全性能较差,已无法满足钝感、低易损性弹药的发展需求。浇注PBX炸药具有安定性好、易损性低、力学性能好、成型性优良等特点[2],能满足新型作战需求,已成为不敏感弹药的重要发展方向。

国外钝感含铝浇注杀爆炸药的代表配方有德国的KS22a(黑索今(RDX)/Al/粘结剂67/18/15)[3]、美国的PBXN-109(RDX/Al/粘 结 剂64/20/16)[4]、PBXW-114(HMX/Al/粘 结 剂78/10/12)[5]、DLE-C050(HMX/Al/粘 结 剂74/15/11)[6]、DLE-C067(3-硝 基-1,2,4-三唑-5-酮(NTO)/RDX/Al/粘结剂88/12)[7]等,大部分炸药已通过美军标钝感试验或者全弹不敏感试验考核,获得应用。国内以典型配方PBXN-109 炸药为基础开展了浇注PBX 的性能研究,罗观等[2]以硝基胍(NQ)或NTO 部分代替RDX 考察了浇注炸药的低易损性能,谢虓等[8]研究了1,1-二氨基-2,2-二硝基乙烯(FOX-7)替换HMX 对浇注PBX 炸药安全性能的影响,这些研究以钝感炸药替代部分主炸药的方式提高了炸药的低易损性或安全性能,但是炸药的能量势必降低;为提高炸药能量,孙利杰等[9]开展了高固体含量浇注PBX 炸药工艺研究,制备了90%固含量RDX/Al 基PBX 炸药,炸药实测爆速7.8 km·s-1;欧亚鹏等[10]通过浇注炸药粘结剂体系设计制备了90%固含量HMX 基PBX 炸药,爆速达到8560 m·s-1,密度1.684 g·cm-3,未见到关于这些炸药低易损性能的报道。为进一步提高能量,近年来金浩博[11]、张峰峰[12]等开展了浇注炸药的工艺性能及混合固化工艺数值模拟研究,可见进一步提高浇注炸药的能量并兼顾低易损性能仍有很大的发展空间,尤其是以性价比较高的HMX-Al 为主成份的炸药配方。为此,本文通过分析Al 含量对杀爆炸药能量的影响规律和配方工艺研究,设计制备了一种高性能低易损HMX-Al 基浇注PBX 炸药GOL-42,开展了爆轰性能、圆筒试验、机械感度、低易损性试验和力学性能、热性能、贮存老化性能等研究。

2 实验部分

2.1 主要原材料

HMX,工业级,甘肃银光化学工业集团有限公司,其中粗、中、细HMX 粒径范围分别为450~220 μm,100~200 μm,40 μm 以下;Al 粉,粒径范围2~13 μm,工业级,鞍钢实业微细铝粉有限公司;端羟基聚丁二烯(HTPB),Ⅲ型,工业级,黎明化工研究院;IPDI,工业级,德国拜耳公司;甲苯二异氰酸酯(TDI),工业级,黎明化工研究院;其它组分及助剂自制,纯度大于等于99%。

2.2 样品制备

将原材料HTPB、Al 粉、功能助剂等按一定配比称量好,预混均匀。分步加入HMX,采用立式混合机捏合、真空浇注、固化制备出均匀致密炸药试样,根据测试要求加工成待测试件。

2.3 测试方法和条件

(1)爆轰性能

装药密度按GJB772A-1997 方法401.2“药柱密度液体静力称量法”进行,药柱尺寸:Φ30 mm×30 mm。

爆速测试按GJB772A-1997 方法702.1“爆速-电测法”进行,单发药柱尺寸:Φ30 mm×30 mm;爆压测试按照GJB772A-1997 方法704.2“爆压-锰铜压力传感器法”进行,试样尺寸:Φ30 mm×60 mm,Φ30 mm×10 mm;爆热测试按照GJB772A-1997 方法701.1“爆热-恒温法和绝热法”进行,药柱状态为Φ25 mm 中心带雷管孔药柱;圆筒试验按GJB772A-1997 方法705.2“标准圆筒试验法”进行。

(2)工艺性能

药浆工艺性能按照Q/G147-2004 复合固体推进剂药浆黏度测定-哈克粘度计法进行。对出料药浆进行50 ℃保温,测试出料1,3,5 h 药浆的粘度和屈服值。

(3)安全性能

撞击感度测试按GJB772A-1997 方法601.1“撞击感度爆炸概率法”进行,样品质量(50±1)mg,落锤质量10 kg,落高25 cm;摩擦感度测试按照GJB 772A-1997方法602.1“摩擦感度 爆炸概率法”进行,样品质量(20±1)mg,正压力3.92 MPa,摆角90°;起爆感度测试按照《军用混合炸药配方评审适用试验方法汇编》方法208.1“炸药雷管感度”进行。

(4)低易损性能

慢速烤燃试验按照《军用混合炸药配方评审适用试验方法汇编》方法701.1“炸药慢速烤燃试验法”进行,以1 ℃·min-1升温速率加热烤燃弹发生响应或温度达到400 ℃为止,以响应温度和烤燃弹壳体的变形状况评价其慢速烤燃特性。快速烤燃试验按照《军用混合炸药配方评审适用试验方法汇编》方法702.1“炸药快速烤燃试验”进行,根据试样发生反应的剧烈程度,评定其快速烤燃特性。子弹撞击试验按照《军用混合炸药配方评审适用试验方法汇编》方法704.1“炸药12.7 mm 子弹撞击试验”进行,通过观察试验现象、回收样品残骸、观察见证板综合判断响应程度。三项试验装药尺寸均为Φ60 mm×240 mm,壳体厚度3 mm,两头有带螺纹端盖。

(5)力学性能

抗拉强度测试按照GJB 770B-2005 方法413.1“最大抗拉强度、断裂强度、最大伸长率和断裂伸长率单向拉伸法”进行,采用B 型哑铃试件;抗剪强度测试按照GJB 772A-1997 方法415.1“抗剪强度 双剪法”进行;抗压强度测试按照GJB 772A-1997 方法416.1“抗压强度 压缩法”进行。

(6)热性能

热安定性测试按照GJB772A-1997 方法501.2“真空安定性试验 压力传感器法”和方法503.1“安定性75 ℃加热法”进行;爆发点测试按照GJB772A-1997 方法606.1“爆发点5 s 延滞期法”进行。

(7)加速贮存性能

按照GJB736.8-1990 火工品试验方法“71 ℃试验法”进行加速老化试验。

3 结果与讨论

3.1 浇注杀爆配方的设计

3.1.1 主成份Al 含量的设计

Al 含量对混合炸药爆轰性能的影响最为显著,通过计算考察了Al 含量对炸药金属加速能力的影响。炸药的金属加速能力常有两种表征方法:圆筒膨胀和金属盘加速。文献[13]提出了一种预估含铝炸药金属加速能力的方法,该方法采用Φ40 mm 金属盘速度W来表征加速能力,其表达形式如下:

式中,W为金属盘速度,km·s-1;Q为炸药爆热,kJ·kg-1;ρ为炸药密度,g·cm-3;N为每千克炸药的气相爆轰产物的摩尔数,mol·kg-1。将式(2)代入(1)得到式(3):

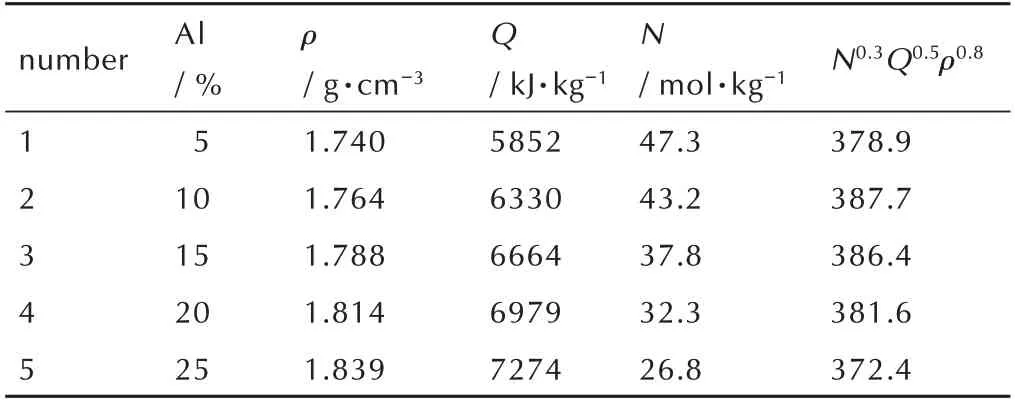

按照式(3)对90%固含量HTPB/Al/HMX 炸药进行了金属加速能力理论预估。对CHNOAl 炸药,其爆轰产物生成次序[14]为:Al2O3→CO→CO2+H2O,剩余H、N 以H2和N2存在,其余产物略去。采用自编的《混合炸药爆轰参数计算软件》进行密度、爆热计算,其计算结果见表1。

表1 HTPB/Al/HMX 配方参数预估结果Table 1 Estimated result for composition of HTPB/Al/HMX

表1 可 见,Al 含 量 在10%~15%时,N0.3Q0.5ρ0.8值达最大,由式(3)可知,即炸药的金属盘速度W达到最大值,理论预估表明Al 含量在10%~15%时,炸药的金属加速能力最佳。

国内外在Al 含量对炸药金属加速能力的影响研究 也 有 报 道。Trzcinski W A 等[15]研 究 了 含Al 粉 的RDX/Wax 炸药体系的爆轰性能,试验表明含15%Al粉的混合炸药格尼能最高,与纯炸药相当。冯晓军等[16]采用电探针法测量了RDX 基含铝炸药爆炸驱动金属薄片的速度变化,结果表明Al 粉含量对炸药爆炸加速能力的贡献有一最佳值,其Al 含量为15%。美国陆军坦克机动车辆-武器研究发展工程中心[17]在研制PAX-29(77%CL-20/15%Al)炸药初期,系统研究了Al含量0%~30% 炸药的圆筒膨胀能E6.5,在Al 含量为15%时,其E6.5最佳,通过计算表明,15%Al 含量炸药的总能量比LX-14 高45%,E6.5比LX-14 高30%,其系列 配 方 PAX-11 (79%CL-20/15%Al) 、PAX-30(77%HMX/15%Al)、PAX-42(77%RDX/15%Al)炸 药中均保持了15%的Al 含量。美国阿连特系统公司开发的用于金属驱动和爆破杀伤双重作用目的的DLE-C050 炸药[6]也含有15%的Al 粉。

通常来说,Al 含量增加,炸药爆速降低,而爆热先增加后减小。Radwan M A 等[18]研究了0%~30%的Al 粉添加对HMX/PU 体系PBX 炸药爆轰性能的影响,结果表明15%的Al 粉添加炸药综合性能最好,其爆热和爆温显著增加了58%和37%,爆炸力增加了8%,爆速和破坏力只降低了2.75%和2.13%。

综合理论预估和国内外相关研究实践,本研究以15%Al 含量开展试验研究。

3.1.2 主炸药HMX 含量的设计

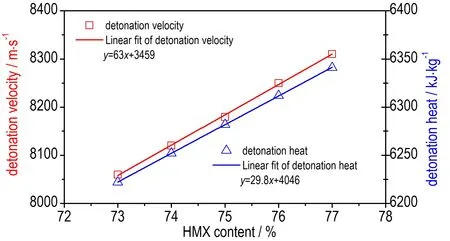

通过Urizar 经验算法、盖斯定律[14]对88%~92%固含量HMX/Al/HTPB(Al 含量15%)炸药配方进行了爆速、爆热理论计算,得到爆速、爆热随HMX 含量的变化曲线,见图1。

图1 理论爆速、爆热随HMX 含量变化曲线Fig.1 Theoretical estimation on detonation velocity and detonation heat of compositions with various HMX contents

图1 中,将理论爆速与HMX 含量进行线性拟合,得到:Y=63X+3459(X为HMX 的质量分数,%;Y为理论爆速,m·s-1),此线性拟合相关系数为99.8%,若理论爆速为8200 m·s-1,则计算X=75.2;将理论爆热与HMX 含 量 进 行 线 形 拟 合 得 到:Y=29.8X+4046(X为HMX 的质量分数,%;Y为理论爆热,kJ·kg-1),此线性拟合相关系数为99.9%,若理论爆热为6300 kJ·kg-1,则计算X=75.6。

本文以HMX 含量至少75%(固体含量至少90%)炸药配方开展试验研究,配方理论爆速可以达到8200 m·s-1左右,爆热达到约6300 kJ·kg-1。

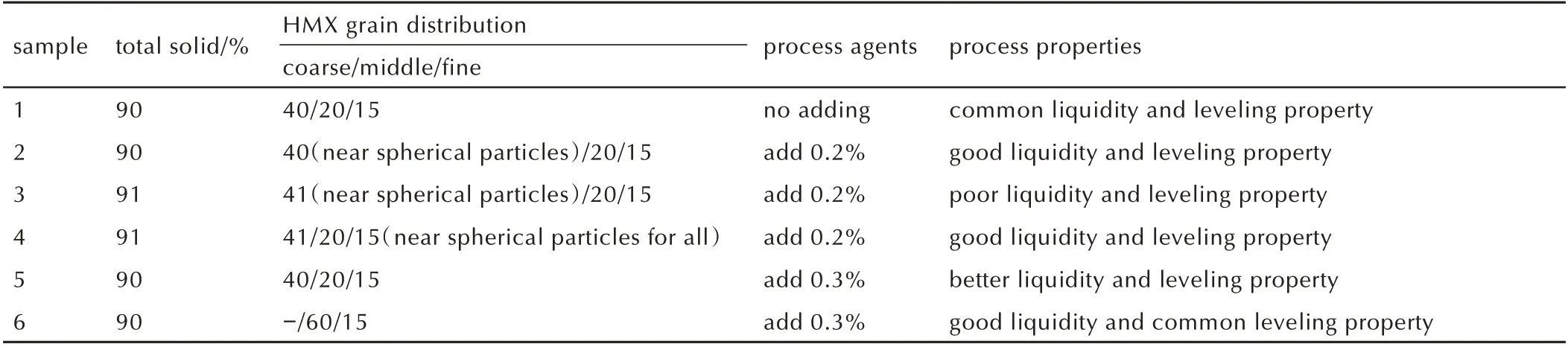

3.1.3 颗粒级配对工艺性能的影响

对固体含量90%、91%HTPB/Al/HMX 炸药配方开展了制备工艺研究。对HMX 选取前述粗、中、细三种粒度规格,部分HMX 采用类球形化炸药,通过最佳紧密堆积模型进行含量优化设计;Al 粉采用微米级细粒度尺寸,既有利于改善药浆工艺又有利于提高炸药中Al 粉的反应效率[19];此外加入适量工艺助剂,进一步改善固体颗粒之间的界面性能以提高固体含量,其HMX 颗粒级配及助剂对配方工艺性能的影响,见表2。

表2 HMX 级配对炸药工艺性能的影响Table 2 Effects of HMX grain distributions on the processing performance of explosive

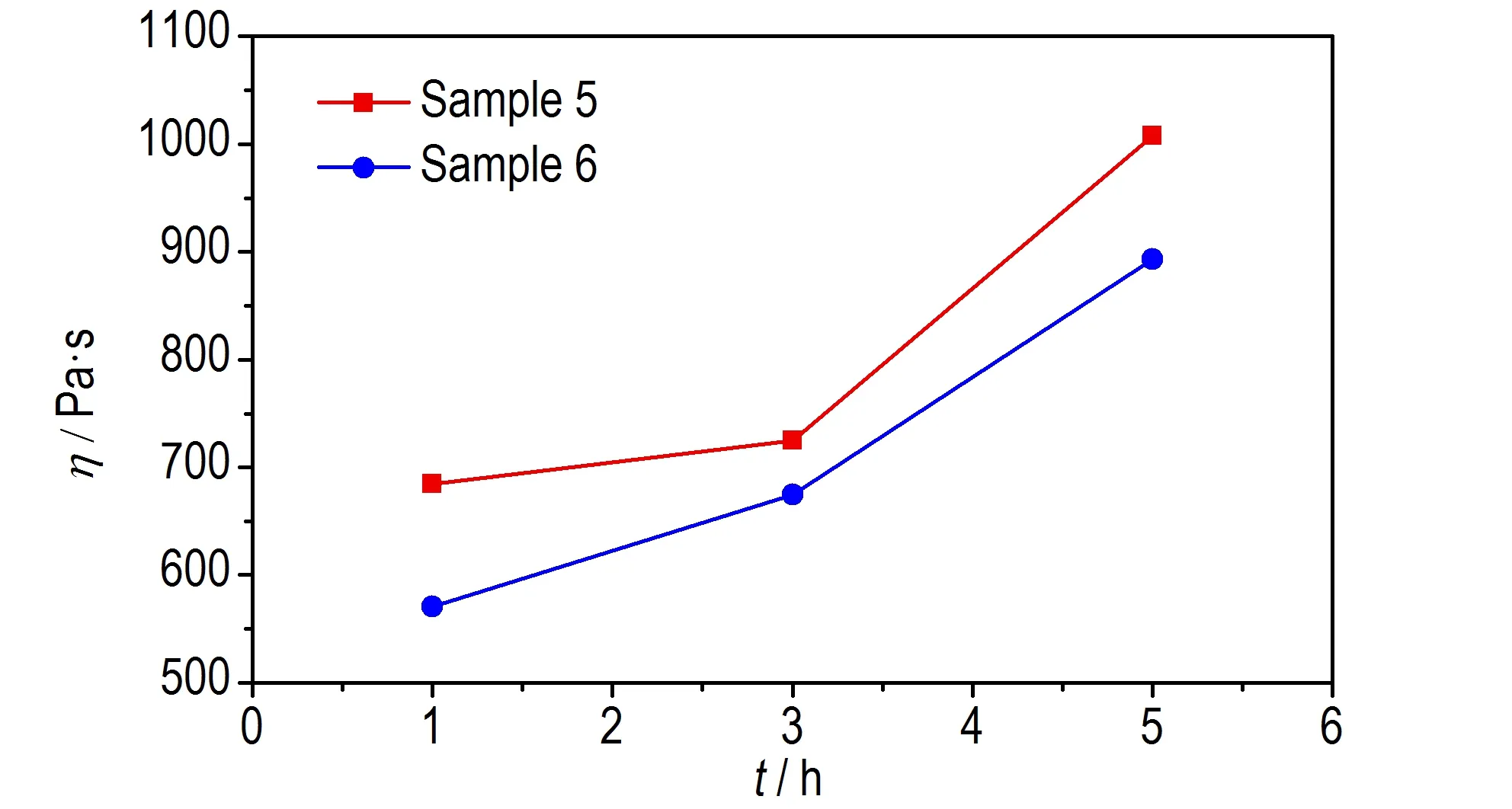

表2 可见,采用三级粒度级配和类球形HMX,并加入工艺助剂,炸药固体含量可以达到91%,提高工艺助剂含量,采用普通HMX,90%固含量炸药工艺性能良好。对流动性良好的样品5(三级配)和样品6(二级配)药浆进行了工艺性能测试,得到了混合出料1、3、5 h 后 药 浆 的 粘 度η和 屈 服 值τ变 化 曲 线,见 图2和图3。

图2 药浆出料粘度随出料时间变化曲线Fig.2 Viscosity change of the slurry discharge with time

图3 药浆屈服值随出料时间变化曲线Fig.3 Yield change of the slurry discharge with time

药浆粘度反应了药浆的流动性,而屈服值反应了药浆的流平性。图2 和图3 可见,样品5 采取三级粒度级配,出料药浆粘度比样品6 略高,但是药浆屈服值比样品6 降低很多,即药浆流平性有较大改善,因此采取三级粒度级配颗粒设计,90%固含量配方具有良好的工艺性能,满足大药量浇注工艺需求。

3.1.4 固化体系对工艺性能的影响

考察了固化剂TDI、IPDI 对炸药配方工艺性能的影响,通过肉眼观察出料药浆浇注时的流动性和流平性来判断炸药配方的工艺性能,结果见表3。

表3 不同固化剂对炸药工艺性能的影响Table 3 Effects of various curing agents on the processing performance of explosives

表3 可见,采用TDI 作为固化剂,不加入网络调节剂时,配方的工艺性能良好,但是浇注过程中发现药浆适用期较短;采用IPDI 作为固化剂时,炸药的工艺性能较差,而加入0.2%网络调节剂,通过调节固化反应历程,可显著改善炸药药浆的流动流平性。

3.1.5 降感剂对安全性能的影响

筛选了两种复合降感剂,考察了其对炸药配方机械感度的影响,结果见表4。

表4 可见,无降感剂时基础配方的摩擦感度较高,加入降感剂1#、2#后,炸药的机械感度得到显著改善,测试条件下炸药撞击感度降为0,摩擦感度降到28%。

表4 降感剂对炸药机械感度的影响Table 4 Influence of desensitizer on the mechanical sensitivity of explosives

通过以上研究,最终确定了一种以HMX/Al 为主成份的浇注PBX 炸药配方GOL-42,该炸药以HTPB/IPDI 为粘合剂体系,固相含量90%(HMX/Al 75/15),通过级配优化及降感,炸药工艺及安全性能优良。

3.2 炸药的能量性能

3.2.1 起爆感度

首先通过炸药雷管感度试验测试了GOL-42 炸药的起爆感度,药柱尺寸Φ68 mm×160 mm,外带PVC壳体,在药柱端面中心孔插入雷管进行起爆,通过观察见证板的破裂状况来判断是否发生爆轰,试验情况见图4。见证板被炸穿,由此可以判断GOL-42 炸药可由雷管直接起爆。

图4 GOL-42 炸药雷管感度试验情况Fig.4 Experimental result of detonator sensitivity of GOL-42

3.2.2 爆轰性能

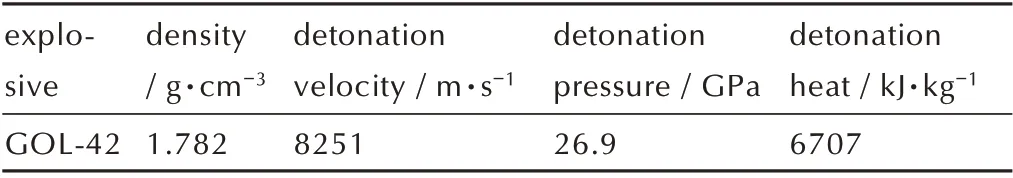

按标准方法测试了GOL-42 炸药的密度、爆速、爆压、爆热,结果见表5。

表5 炸药的密度和爆轰性能Table 5 Detonation properties and density of GOL-42

当样品尺寸为Φ25 mm,8#电雷管未起爆完全,初步判断该炸药临界直径大于25 mm,在采用6 g 钝化RDX 传爆后测得配方爆热值为6707 kJ·kg-1。

美国近期报道的DLE-C050 炸药[6]采用Cheetah 程序计算的理论密度、爆速、爆压分别为:1.776 g·cm-3、7.59 km·s-1、24.7 GPa,可见GOL-42 炸药具有较高的密度、爆速、爆压和爆热,性能优于DLE-C050 炸药配方。

3.2.3 金属加速能力

采用标准圆筒膨胀试验对GOL-42 炸药进行了测试,其壁速u和比动能E测试结果及计算得到的格尼系数见表6。

表6 GOL-42 炸药的圆筒试验结果Table 6 Cylinder test results of GOL-42

GOL-42 炸药壁速u、比动能E随膨胀距离(R-R0)的变化曲线见图5。图5 可见,随膨胀距离增加(0~25 mm),圆筒壁速、比动能一直增加,含铝炸药由于在爆轰过程中Al 粉与爆轰产物的二次反应,其能量释放时间较长,因此随圆筒壁膨胀距离增加,圆筒壁速逐渐增大[20],未趋于稳定。可见标准圆筒试验25 mm 装药直径影响了炸药作功能力的发挥,由上述爆热测试过程可知,炸药的临界直径较大,将图6 试验的膨胀距离0~25 mm 的格尼能-膨胀距离曲线按拟合趋势延伸至格尼能趋于稳定,此时格尼能3.97 kJ·g-1,计算格尼系数为2.82 mm·μs-1,比实验结果2.76 mm·μs-1略高。可见,GOL-42 炸药具有良好的破片驱动性能。

图5 GOL-42 炸药的圆筒膨胀速度、比动能曲线Fig.5 Expansion velocity and specific energy in cylinder tests of GOL-42

图6 GOL-42 炸药的格尼能随膨胀距离变化拟合曲线Fig.6 Gurney energy fitting curve in cylinder tests of GOL-42

3.3 炸药的低易损性能

3.3.1 枪击试验

用12.7 mm 穿 甲 燃 烧 弹,以850 m·s-1速 度 对GOL-42 炸药进行了两发有效径向子弹撞击试验,试验情况见图7,子弹从弹体装药中穿过,弹壳局部轻微撕裂,装药发生燃烧,底见证板无爆炸痕迹和变形,侧见证板完好,无冲倒及凹痕,反应温和。根据测试标准,枪击试验响应等级为“燃烧”。

图7 GOL-42 炸药枪击试验前后装药状态Fig.7 Experimental states of GOL-42 before and after bullet impacts

3.3.2 烤燃试验

对GOL-42 炸药进行了快速烤燃、慢速烤燃试验。将烤燃弹置于高温火焰源中,约56 s 装药发生响应,对应火焰温度约700 ℃,装药燃烧,端盖被冲开,弹体无变形,见证板完好,快速烤燃试验结果见图8a。以1 ℃·min-1升温速率加热烤燃弹,至约216 ℃发生响应,装药发生燃烧,端盖被冲开,弹体无变形,见证板完好,慢速烤燃试验结果见图8b。根据测试标准,快速烤燃和慢速烤燃试验响应等级均为“燃烧”。

图8 GOL-42 炸药烤燃试验后装药状态Fig. 8 Experimental states of GOL-42 after fast and slow cook-off tests

在上述低易损试验中,GOL-42 炸药未发生比燃烧更剧烈的反应,通过了3 项低易损性试验考核。通过三级粒度级配提高炸药密度,降低了炸药装药的孔隙率[21];采用工艺助剂和降感剂改善炸药颗粒的界面性能,通过缓冲和润滑减缓了炸药颗粒间的接触,有利于降低热点产生的概率,上述手段的运用很好地改善了炸药在子弹撞击和热烤燃试验的反应程度,使GOL-42 炸药具有良好的低易损性能。

3.4 炸药的力学性能

按照力学标准试验方法测得常温下GOL-42炸药的抗压强度为3.818 MPa,抗剪强度为1.108 MPa,抗拉强度为0.96 MPa、最大伸长率21.4%,美国典型PBXN-109[4]炸 药 固 体 含 量84%,其MIL-E-82886(OS)[22]标准规定了PBXN-109 应达到的最大拉伸强度和对应的延伸率分别为0.413 MPa 和12%,可见GOL-42 炸药具有较好的强度和一定的延展性,其优良的拉伸性能赋予炸药良好的环境适应性,生产、使用过程不容易产生裂纹等缺陷。

3.5 炸药的热性能

采用真空安定性试验测得GOL-42 炸药放气量0.11 mL·g-1(100 ℃,48 h),低于2 mL·g-1的通用标准,安定性合格。采用75 ℃加热法对GOL-42 炸药连续加热48 h,试验后炸药无明显变色,未出现有色烟雾,无酸性气味放出,挥发分为0.010%,减少的质量分数为0.015%,失重率小于0.5%,热稳定性良好。实验还测得其5 s 爆发点为306.5 ℃。测试结果均表明GOL-42 炸药热安定性良好。

3.6 炸药寿命预估

通过71 ℃高温加速老化试验[23]进行炸药寿命预估,试验样品贮存时间分别为44 d、51 d,测试贮存后爆速、抗剪强度变化,观察其质量损耗和体积变化情况。根据爆速、抗剪强度的试验数据计算平均值和标准差,并判断是否发生了显著性变化。若试验后的爆速、抗剪强度无显著变化,则采用修正的阿累尼乌斯方程(见式(4))计算常温下(21 ℃)的贮存年限。

式中,t0为常温贮存时间,d;t1为高温试验时间,d;τ为加速系数,由式(5)计算。

式中,r为反应速度系数,标准规定为2.7;T1为高温试验温度,K;T0为常温试验温度,K;A为与反应温度系数对应的温度变化,取10 K。

由式(5)计算得到τ为143.5,代入式(4)。当高温试验44 d 时,计算常温贮存时间6314 d(17.3 年),当高温试验51 d时,计算常温贮存时间7319 d(20.1年)。

GOL-42 药柱经过71 ℃贮存44 d 后,质量损耗(-0.0384±0.0014)%,体积变化(-0.3984±0.0254)%,爆速(8292±28.5)m·s-1,抗剪强度(0.988±0.053)MPa;71 ℃贮存51 d 后,质量损耗(-0.0390±0.0014)%,体积变化(-0.7245±0.1682)%,爆速(8263±21.3)m·s-1,抗剪强度(1.053±0.020)MPa。

可见,试样加速贮存44 d 和51 d(对应常温贮存17 年、20 年),四项敏感参量均无明显变化,预估GOL-42 炸药在常温21 ℃下的贮存寿命至少20 年。GOL-42 炸药采用力学性能优异的HTPB/IPDI 粘合剂体系,通过网络调节剂、防老剂等综合运用,使得炸药的高分子粘合剂基体具有良好的耐老化性能。

4 结论

(1)通过配方设计和工艺研究,制备了浇注型含铝PBX 炸药GOL-42,该炸药以HTPB/IPDI 为粘合剂体系,固相含量90%(HMX/Al=75/15),炸药工艺及安全性能优良。

(2)GOL-42 炸 药 实 测 密 度1.782 g·cm-3、爆 速8251 m·s-1、爆压26.9 GPa,试验格尼系数2.76 mm·μs-1,拟合最大值达2.82 mm·μs-1,综合爆轰性能优于DLE-C050 炸药。

(3)在快速烤燃、慢速烤燃、子弹撞击试验中GOL-42 炸药响应程度均为低反应燃烧等级,炸药力学性能、热安定性优良,其预估贮存寿命至少达20 年,是一种长寿命低易损浇注炸药,在易损性要求高的大口径、复杂结构杀爆类战斗部中有广阔的应用前景。