固态电池的制备及表征技术

2021-07-22何天贤顾凤龙

何天贤, 顾凤龙

(华南师范大学 化学学院, 广东 广州 510006)

锂离子电池因使用易燃的液态电解质溶液使得在使用过程中存在着严重的安全隐患,而固态电池因使用固态电解质则可以完美解决安全问题。 固态电池是一种使用固态电极和固态电解质的新型电池,它与传统锂离子电池的区别在于以固态电解质替代了传统锂离子电池中的隔膜、电解液溶剂和锂盐。 固态电池内部的电解质稳定,具有不漏液、不挥发、不可燃和无腐蚀的特点,与传统电池相比,对于电池的安全性要高,且具有高能量密度和高使用寿命。 综合而言,固态电池在电池性能上面具有比能量高、安全性高的优势,因此非常有可能成为下一代高性能锂离子电池,被认为是未来十年最适合电动汽车的动力电池。 尽管固态电池的优势很明显,但同样也存在着明显的缺点。 固态电池在固态电解质的离子电导率、内部界面阻抗及相容性方面上都存在着问题[1-3]。

在界面问题方面,正极材料和固态电解质的界面接触主要表现为阻抗问题。 为了避免正极和固态电解质之间副反应的发生,它通常都需要设置缓冲层;有研究表明,铌酸锂、钽酸锂、磷酸锂、硅酸锂和钛酸锂等都是比较好的正极表面覆盖材料,能够有效防止高阻抗界面化合物的形成[4-6]。 对于锂金属负极,主要是界面相容性问题。 因为锂是一种活泼性金属,在循环过程中容易有锂枝晶产生,而且会与空气中的氧气和水分发生反应,不但会使可供的脱嵌锂量减少,更严重时甚至会造成短路着火等安全问题。 有机电解液预处理、沉积固态电解质膜和包覆稳定的聚合物薄膜等技术普遍都用作稳定锂金属的手段[7-9]。 相比于这些措施,加入其他金属与锂组成合金也是目前锂金属保护的一种方法,例如加入B、In、Sn、Si和Zn元素等[10]。 形成的这些锂合金材料一般都具有很高的理论容量,加入后普遍可以有效降低金属锂的活性,控制电化学副反应的发生和抑制锂枝晶的生成,从而促进界面的稳定性。

但是,固态电池电极与固态电解质的高界面阻抗一直是难以解决的问题,处理不好会使固态电池的性能急剧下降。 因此,在固态电池的实际制备过程中,如何兼顾正负极和解决这些界面问题就显得尤为重要。 本文综述了目前固态电池的制备以及先进表征技术,以期推动行业的发展,为固态电池的商业化方案提供参考。

1 固态电池的制备技术

固态电池按照固态电解质的分类可以分为聚合物固态电池、氧化物固态电池和硫化物固态电池。 在制备方法上,各自的代表性技术分别有原位聚合法、流延法和冷压法。 另外,我们也提出了低温共烧法来制备固态电池。

1.1 原位聚合法

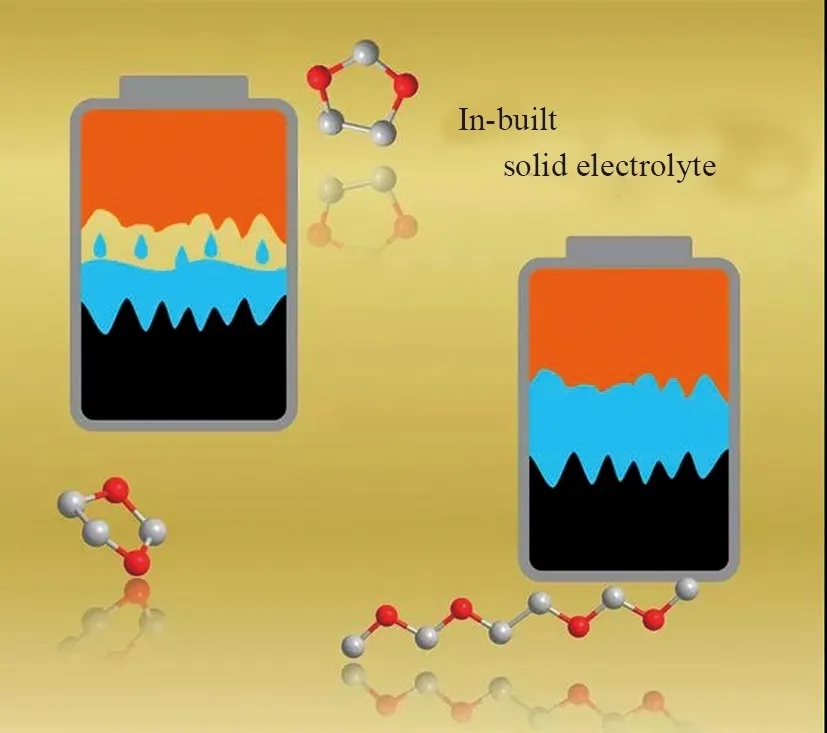

原位聚合法是在电池的制备过程中将原位聚合电解液经注液进入电池内部,之后经加热固化得到的原位全固态电池(图1[11])。 原位聚合电解液包含不饱和键小分子和锂盐,将原位聚合电解液注入电池后,在加热条件下即可发生原位聚合反应,固化生成与电池电极片紧密接触的一体化固态电解质,从而改善固态电池内部固-固界面的相容性,最终明显提升固态电池的使用性能。

图1 原位全固态电池Fig.1 In-situ all-solid-state battery

ZHAO等[11]报道了铝阳离子化合物Al(OTf)3在电池内部能够原位触发醚的开环聚合反应以生成固态聚合物电解质,转变过程中始终保持与电池电极的共形界面接触。 由此获得的固态聚合物电解质具有高室温离子导电率(>1 mS·cm-1)、低界面阻抗、均匀的锂沉积和较高的Li电镀/剥离效率(300循环后>98%)。 固态聚合物电解质在Li-S,Li-LiFePO4和Li-LiNi0.6Mn0.2Co0.2O2电池中的应用进一步展示了该原位固态聚合物电解质设计能够真实地实现固态电池的高库仑效率(>99%)和长循环寿命(>700周)。 类似地,CHEN等[12]也研究开发了一种适配锂金属负极的高性能阻燃准固态电解质。 该电解质通过原位聚合高分子骨架以支撑不可燃的磷酸酯溶剂,兼具高安全性与高碘化学稳定性。 基于该电解质的准固态电池在弯折、冲击、剪切、空气暴露、直接明火灼烧情况下均可稳定运行,并展现出了600圈无衰减的优异性能。 此外,该研究利用基于欧拉方法的微扰稳定性理论系统讨论了凝胶电解质与锂金属界面的稳定性问题,深入揭示了凝胶电解质中高分子骨架含量、锂离子电导率、剪切模量及抗锂枝晶能力的关系,对于高分子电解质的设计具有重要指导意义。

综合液态电解质和固态电解质的优点,郭新团队[13]利用原位聚合技术制备了一种具有高离子电导率的准固态电解质。 该准固态电解质既拥有电解液和固态电解质的优点,同时又克服了各自的缺点。 与固态电解质相比,准固态电解质具有更高的离子导电率(4.3×10-3S·cm-1)和更好的界面润湿性;与液态电解液相比,准固态电解质展现了更宽的电化学窗口(5.2 V)和更好的安全性。 在电池的组装过程中,采用原位聚合技术有效地降低了固态电池的界面电阻,而且电池的制备工艺与目前的电池制备技术完全兼容。 在电池循环过程中,锂金属表面上可以形成高度均匀且坚固的SEI层,提高了对锂负极的保护。 NCM-Li固态电池在较大的电流密度下可以实现超长时间稳定循环,并且具有更高的比容量。 其中,NCM622/准固体电解质/Li固态电池在2.0 C的倍率下经过400次循环,比容量仍然高达81%的保持率。

从上述的研究中可以看出,原位聚合电解液与现有的电池制备工艺兼容,不需要增加额外的投资,在电池中原位生成聚合物电解质的这个方法有望推广到更为广阔的固态电池制备当中。 尽管原位聚合的方法解决了固态电池中的界面阻抗和界面相容性问题,但是聚合物的离子电导率普遍偏低,寻找高电导率的聚合物是当前应用研究的新方向。

1.2 流延法

为了解决固态电解质与电极之间界面接触和成本效益问题,CHEN等[14]展示了一种新型正极支撑型固态电解质膜并用于全固态锂离子电池中。 在该LiFePO4/Li体系中,采用低成本的流延技术,将含有LiTFSI和Al2O3的PEO基聚合物固态电解质直接浇铸在正极上,待溶剂挥发后即可制备出正极支撑的固态电解质膜,并可直接应用于全固态电池中以增强固体电解质在正极上的润湿能力并增强界面粘合力。 结果表明,制备得到的固态电池显示出优异的电池性能,室温下在0.1 C下可实现125 mAh·g-1的初始放电容量。 该工作通过一种简单、高效且易于实现的方法有效改善了全固态电池中的一个核心问题——界面接触问题,并且该工作中所采用的流延工艺可与现有电池电极制备工艺实现无缝对接,非常有利于全固态电池的产业化推广。

有鉴于此,JIANG等[15]也采用流延法制备了厚度为25 μm的钙钛矿型Li0.34La0.56TiO3(LLTO)自支撑陶瓷电解质膜。 与冷压得到的电解质(>200 μm)相比,该LLTO膜的锂离子电导率从9.6×10-6S·cm-1提高到2.0×10-5S·cm-1。 此外,厚度为25 μm的LLTO膜展示出了264 MPa的抗弯强度,装配41 μm厚LLTO的全固态锂金属电池,首次放电容量为145 mAh·g-1,50次循环后容量保持率高达86.2%。 可以预见,该流延烧结方法同样适用于其他氧化物陶瓷电解质膜的制备。

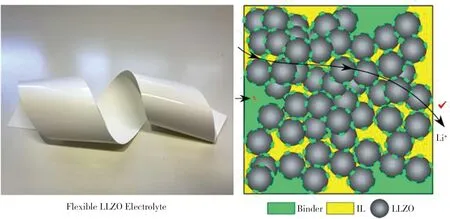

HU[16]报道了一种可以应用在高压锂电池中的三维结构的复合固态电解质。 该电解质以超薄的聚酰亚胺(PI)多孔膜作为机械支撑,通过流延涂覆法将纳米陶瓷粉体LLZTO、聚合物粘结剂PVDF及LiTFSI均匀填充在PI膜的孔隙中,形成三维连续的导锂通道。 PI膜的引入大幅提高了固态电解质的机械力学性能和电化学稳定性,组装的LiNi0.5Co0.2Mn0.3O2/Li固态软包电池证实具有良好的循环稳定性及较高的安全性能。 日本东京都立大学的CHENG等[17]也将石榴石型陶瓷、聚合物粘合剂和离子导电液体相结合,用流延的方法制备出了厚度为75 μm的柔性铝掺杂LLZO(Al-LLZO)陶瓷基准固态片状电解质(图2)。 他们将LLZO陶瓷浆料浇铸在聚合物基底上,在真空烘箱中干燥后,在室温下将厚度为75μm的片状电解质浸泡在离子溶液中以提高其导电性。 原因在于离子溶液可以填补片材的内部间隙,能够桥接LLZO颗粒形成锂离子通道,从而有效降低界面电阻。 据其公布的研究数据显示,这种片状电解质在25 ℃下的离子导电率接近1.0×10-4S·cm-1,可以使锂金属电池在30 ℃和60 ℃下工作。 宽温域下的机械稳定和易加工性使得这种柔性锂镧锆氧复合固态电解质材料拥有巨大的潜力。

图2 柔性LLZO固态电解质膜Fig.2 Flexible LLZO solid electrolyte membrane

减小氧化物陶瓷电解质的厚度是降低电解质电阻和提高锂金属电池能量密度的关键。 以上的研究表明,如果能对其界面相容性和界面阻抗进一步改性,流延法将会是一种很有前途的固态电池制备技术,具有不可限量的应用前景。 但是,流延法还要考虑聚合物和氧化物之间的协同作用,理解它们之间的Li+离子复合传输机理,才能找到进一步的电导性能提升空间,提高实际应用的意义。

1.3 冷压法

虽然硫化物全固态电池相比聚合物全固态电池性能更好,但硫化物固态电解质和电极之间的相容性较差,对固态电池的制备技术提出了更高的要求。 尽管基于硫化物的固态电解质是可变形的,可以在室温下通过冷压使其致密化,有望与电极材料产生良好的界面接触。 但是,在全固态电池制备过程中,无论在致密化过程中施加何种压力,在没有任何裂纹和孔隙的情况下,仍然很难实现薄的固态电解质颗粒与正负极紧密接触。 因此,开发一种通用的方法来制备薄而致密的固态电解质膜以实现实用的高能固态电池是至关重要的[18]。

目前,关于硫化物全固态电池的制造技术信息披露得较少。 相对来说,日本在硫化物固态电解质及全固态电池方面有较为深入的研究[19]。 譬如,丰田为了有效降低全固态电池的内部阻抗,除了通过涂覆正极活性材料铌酸锂(LiNbO3)来抑制阻抗层外,还通过湿涂工艺来涂覆薄的固态电解质层。 他们首先将正极混合材料的浆料薄薄地涂覆在Al箔上;接下来,将负极混合物材料的浆料薄薄地涂覆在Cu箔上;另外,将固态电解质的浆料也薄薄地涂覆在另一个Al箔上。 然后分别对它们进行干燥,将干燥后Al箔上涂覆的固态电解质层与负极混合材料层进行面对面重叠加压,加压后剥离Al箔,那么原先依附在Al箔上的固态电解质层就会转移到Cu箔的负极混合材料层之上。 在此之后,再次对向叠加涂覆正极混合材料的Al箔层,利用冷间静水液压技术加压形成三明治结构,最终成型全固态电池电芯。

虽然直接冷压就可以制备硫化物固态电池,但KIM等[20]为了使全固态锂离子电池的电极各个组份能够均匀地混合,它们首先利用传统工艺获得了锂离子电池电极极片,然后将锂离子电池极片浸入到用固态电解质Li6PS5Cl和0.4LiI-0.6Li4SnS4分别制成的乙醇和甲醇溶液中,之后进行干燥和碾压。 改进的溶液浸入工艺确保固态电解质与活性物质之间能够均匀的混合,保证了电池的良好电化学性能。 研究结果表明,正极LiCoO2的可逆容量达到了141 mAh·g-1,而负极石墨材料则达到了364 mAh·g-1(0.1 C,30 ℃,半电池)。 同时,该电池在100 ℃下也表现出优异的循环性能,表明该电池具有相当好的热稳定性和安全性。 有理由相信,如果采用无纺布+固态电解质薄隔膜的方法,应该可以使该固态电池工艺能够更方便的应用在传统的卷绕式电芯生产当中。

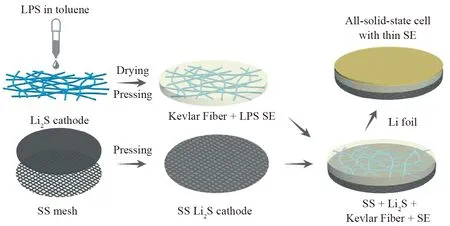

另外,WANG等[21]也报道了一种制备具有薄电解质、正极支撑的全固态电池新方法。 该方法与常规的先制备电解质层,随后在两侧组装电极层的电解质支撑型固态电池不同。 研究者们先从不锈钢网(SS)支撑的Li2S正极开始构建电池,使用Kevlar非织造支架作为机械支撑,通过将Li3PS4(LPS)悬浮液滴入Kevlar非织造支架中,然后干燥/冷压到厚的不锈钢网支撑的Li2S-LiI正极上,形成LPS-Kevlar固态电解质膜,最终构建成具有约100 μm厚LPS玻璃固态电解质的正极支撑全固态电池(图3)。 该固态电池与Li金属负极匹配,具有2.54 mg·cm-2Li2S载量的Li-Li2S电池在0.05 C下实现949.9 mAh·g-1的高可逆放电容量,并且在0.2 下稳定循环100次。 同时,在具有7.64 mg·cm-2的高Li2S载量固态Li-Li2S电池中也表现出370.6 Wh·kg-1的高能量密度。 该项工作为制备具有高能量密度的锂硫电池提供了一种新方法,也为发展其他类高能量密度全固态电池指明了研究方向。

图3 具有薄硫化物电解质、正极支撑的全固态电池制造示意图Fig.3 Schematic diagram of all-solid-state battery manufacturing with thin sulfide electrolyte and positive electrode support

虽然冷压法很适用于硫化物固态电解质,但是如何避免硫化物在冷压过程中产生点缺陷,是我们不能不思考的问题。从效果上看,湿法可能比干法要好,能够保持良好的界面接触性和高的离子电导率。

1.4 低温共烧法

在无机固态电解质中,晶粒电阻和晶界电阻共同决定了电解质的导电特性。 相比晶粒电阻,晶界电阻的大小决定了电解质的整体离子电导率。 固态电解质中存在着大量晶界,晶界处的缺陷和杂质会显著降低锂离子的传输速率,导致电解质的整体离子电导率下降。 因此,在固态电解质中如何减少晶界数量、提高致密度和合理修饰与优化晶界是提高固态电解质离子电导率的有效手段[22]。

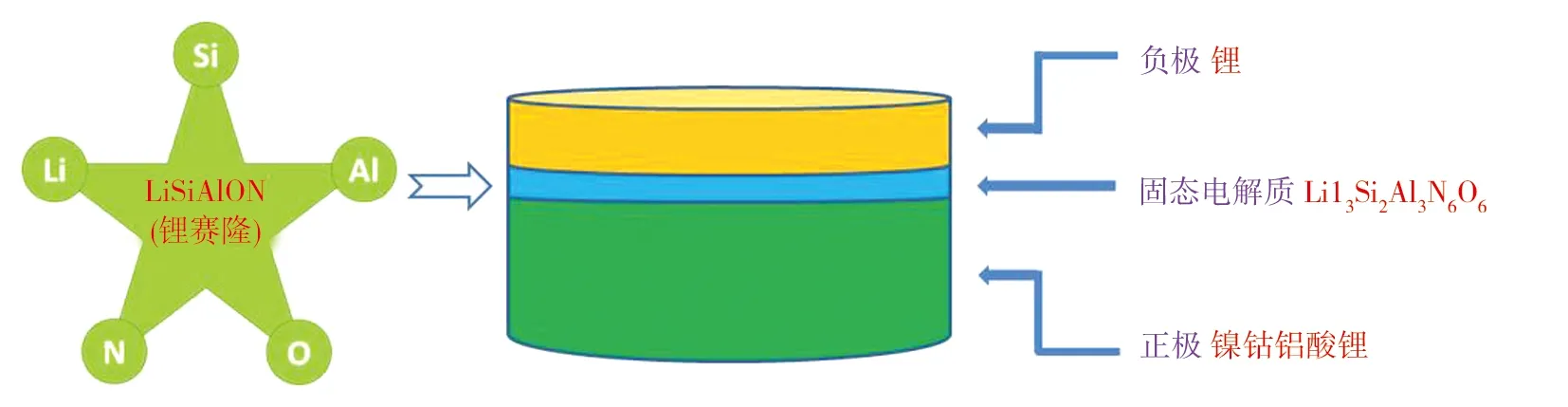

依据陶瓷烧结理论,热压烧结无需添加烧结助剂或成型助剂,由于加热与加压同时进行,有助于颗粒的接触扩散和流动传质过程的进行,可以有效降低烧结温度和缩短烧结时间,有利于抑制晶粒长大,从而获得晶粒细小、致密度高的陶瓷基片。 为此,我们利用低温共烧法,制备了基于LiSiAlON固态电解质的全固态电池。

图4 LiSiAlON固态电解质及全固态电池模型图Fig.4 LiSiAlON solid electrolyte and all-solid battery model diagram

我们的做法是先将正极材料镍钴铝酸锂和LiSiAlON固态电解质粉末混合,用火棉胶流延成膜,冲切制备正极片;随后将LiSiAlON固态电解质流延成膜,冲切制成固态电解质片;将正极片、固态电解质片堆叠热压烧结成型,在其上面覆盖锂负极,冷压后就形成具有三明治结构的全固态电池。 其中正极片和固态电解质用热压结合,在于两种物质都能承受一定的热,热压能够使它们之间接触得更紧密,降低界面阻抗;而负极采用冷压技术,在于锂金属或合金具有低熔点和延展性,冷压可以使负极片和固态电解质之间界面充分接触,又不会使它们渗入到固态电解质内部造成电池短路。

我们得到的基于LiSiAlON固态电解质的全固态电池测试表明,该电池电化学稳定性表现良好。 低温共烧法能够有效提升电池的本征特性和电化学性能,提高固态电解质离子传导率,而且制备工艺简单,具有可重复性和量产性,有较大的应用推广价值。

2 固态电池的表征技术

在固态电池发展的过程中,全面了解固态电解质中的离子扩散以及复杂而难以捉摸的界面反应,是改善固态电池循环性能的基础。 我们当然希望获得大量而有用的信息来帮助我们对固态电解质及全固态电池进行数据分析,以得知其各方面的性能。 因此,开发先进的表征技术以从不同角度研究固态电池失效机制,能够为固态电池的优化提供重要的理论指导[23-24]。 目前,固态电解质及全固态电池可以用到的研究手段主要有电化学测量和其他表征方法。 在电化学测量这方面,主要分为三个部分:1)充放电测试,主要看电池充放电性能和倍率等;2)循环伏安,主要是看电池的充放电可逆性、峰电流和起峰位;3)EIS交流阻抗,看电池的电阻和极化等。

从纳米、微米到宏观尺度,固态电解质及全固态电池的表征技术主要有成分和形貌表征、晶体结构和物质官能团的表征、材料离子输运的观察、材料的微观力学性质和材料表面功函数及其他实验技术;主要手段有透射电镜、扫描电镜、原子力显微镜、X射线计算机断层扫描、中子成像、中子深度谱、二次离子质谱、X射线光电子能谱、原位光学显微镜等等[25]。

2.1 X射线技术

X射线技术是研究固态电池工作机制的有力工具。 高通量和高亮度以及宽泛的X射线束使其能够满足包括散射,光谱和成像技术在内的各种表征需求,从而获得不同时空尺度的结构和化学信息。 X射线技术具有以下特征:1)X射线束的高亮度和精细可调的能量,可提供高的结构分辨率,例如晶体结构、电子结构、化学成分以及2D和3D 电池材料的形态信息。2)高时间分辨率,例如时间分辨的X射线衍射和X射线吸收光谱。 时间分辨的X射线吸收光谱可将实验时间范围缩减至毫秒,从而在快速瞬态过程中捕捉电池材料的动态特性。3)从纳米级到微米级X射线图像的多种空间分辨率,为固态电池的直接可视化和3D重建提供了机会,并因此提供了有关材料的微观结构,形态和化学分布的信息。4)原位/操作状态下的X射线技术,能在电化学和化学反应期间连续监测电化学、物理和化学过程。

THURSTON等[26]首次将原位的XRD技术应用到锂离子电池中,通过利用同步辐射光源的硬X射线探测原位电池装置中的体电极材料,直观的观察到晶格膨胀和收缩、相变、多相形成的结果。 胡勇胜等[27]用X射线光电子能谱研究了在高电压下碳酸乙烯亚乙酯在石墨表面生成的SEI膜成分,主要还是以C、O、Li为主,联合傅立叶变换红外光谱发现其中主要成分为烷氧基锂盐。 KOBAYASHI等[28]用X射线吸收近边谱研究了LiNi0.8Co0.15Al0.05O2正极材料,检测到颗粒表面含有Li2CO3和其他额外立方相杂质;JUNG等[29]通过用扩展X射线吸收精细谱分析研究了嵌SnOx/CuOx的碳纳米负极材料的电化学性质,表明嵌SnOx/CuOx的碳纳米纤维具有一个无序的结构,形成了SnOx颗粒的特殊分布,由此导致电化学性能有所提升。 SUN等[30]利用扫描透射X射线显微技术结合X射线吸收近边谱研究了碳包覆的Li4Ti5O12, 获得了碳包覆表面的单个Li4Ti5O12颗粒C、Ti、O分布情况,确定了无定型碳层均一稳定地包覆在颗粒表面。 虽然包覆厚度只有5 nm,但与未包覆之前相比,却具有更好的倍率性能和循环性能。

2.2 核磁共振技术

核磁共振信号源自外部磁场与所研究核之间的相互作用,这样的原理从根本上确定了核磁共振可以探索材料中的每个原子位点。 近年来,因为固态核磁共振技术具有研究特定原子核的局部结构和离子动力学的能力,已成为分析固态电解质中离子运动和局部结构必不可少的表征方法。 结合各种核磁共振方法的应用,例如魔角旋转技术,核磁动力学方法,二维交换谱和核磁共振成像技术,可以获取丰富的结构信息和界面演化的动态信息,从而应用在固态电解质的结构和动力学研究中。

GREY等[31]对核磁共振在锂离子电池正极材料中的研究开展了大量的研究工作,研究表明从正极材料的核磁共振图谱中可以得到丰富的化学信息及局部电荷有序无序等信息,并可以探测顺磁或金属态的材料,还可以探测掺杂带来的电子结构的微弱变化来反映元素化合态信息;另外,结合同位素示踪还可以研究电池中的副反应等。 GOBET等[32]利用脉冲梯度场的核磁共振技术表征了β-Li3PS4固体中1H、7Li、31P核磁共振谱随热处理温度的变化,测得了Li+的自扩散系数与之前报道的Li+电导率数量级一致。

2.3 原子力显微镜技术

原子力显微镜在1996年被首次报道应用于锂离子电池研究中,它的工作原理是利用针尖原子与样品表面原子间的范德华作用力来反馈样品的表面形貌信息。 原子力显微镜系列技术具备高的空间分辨率(约0.01 nm)和时间分辨能力,由于它不探测能量,并不具有能量分辨能力。 ZHU等[33]采用固态电解质通过磁控溅射的方法制备了一个全电池,再通过in situ AFM的手段检测TiO2负极表面形貌随所加载的三角波形电压的变化。 原子力显微镜结合其他手段在观察固态电池的形貌特征时,还可以进行原位力学特性、应力的测量。 JEONG等[34]采用原子力显微镜原位观察了HOPG基面在循环伏安过程中形成的表面膜的厚度。

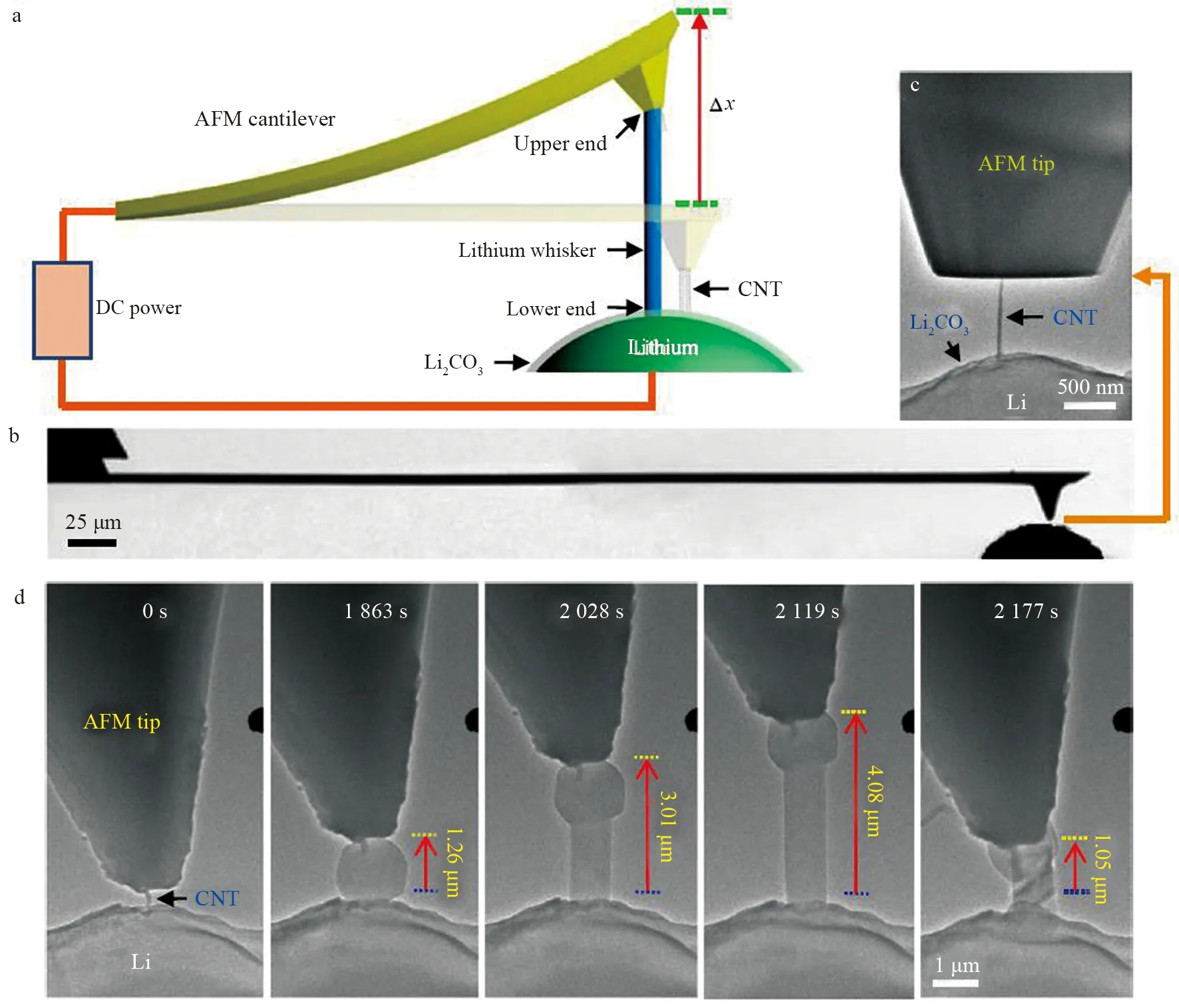

ZHANG等[35]将原子力显微镜与环境透射电子显微镜(AFM-ETEM)结合在一起,对锂晶须形貌进行了原位生长观察,并对其进行了应力测量(图5)。 在室温下,亚微米级晶须在施加于原子力显微镜尖端的电压(过电位)下生长,可产生高达130 MPa的生长应力,该值大大高于先前报道的块体Li和微米级Li的应力。 而在纯机械载荷下测得的锂晶须的屈服强度可高达244 MPa,作者的研究结果为在全固态电池中设计抑制锂枝晶生长的策略提供了定量基准和科学依据。

图5 锂枝晶的应力测量Fig.5 Stress measurement of lithium dendrites

2.4 中子衍射及透射电镜技术

中子衍射可用于在很宽的时间和长度范围内探测材料的结构和动力学,与其他表征技术相比,中子衍射有其独特的优势,其中一些与固态电池的研究高度相关。 首先,中子可以非常深入地渗透到材料中,因而中子衍射通常被认为是一种体积大且无损的探测器,这一特性将极大地促进原位的研究;其次,中子衍射对轻元素较为敏感,这使我们能够直接确定晶体结构中这些轻元素的位置,也使我们能够从较重元素的背景中获取轻元素的图像(与X射线成像相反);最后,中子不仅具有与原子间距离相当的波长,而且其能量和动量也可与振动和扩散的基本激发相当。

因此,中子是研究锂离子传输性质的理想粒子。 譬如,ARBI等[36]通过中子衍射确定了锂离子电池固态电解质材料LATP中的Li+占位,结合最大熵模拟分析方法可以得到电极材料中的Li+扩散通道的信息。 LI等[37]借助自制的固定有原位探测台的扫描电镜,首次实现了对全固态电池体系锂枝晶生长及电解质裂纹扩展微观过程的原位观察,证实了固态电池中锂枝晶生长机制。 他们进一步通过微加工手段巧妙构筑有序三维Ti电极固态锂金属电池,并采用原位中子深度谱技术定量研究了锂在三维结构电极中的沉积行为,结果表明了固态电池体系中电极结构设计的重要性。

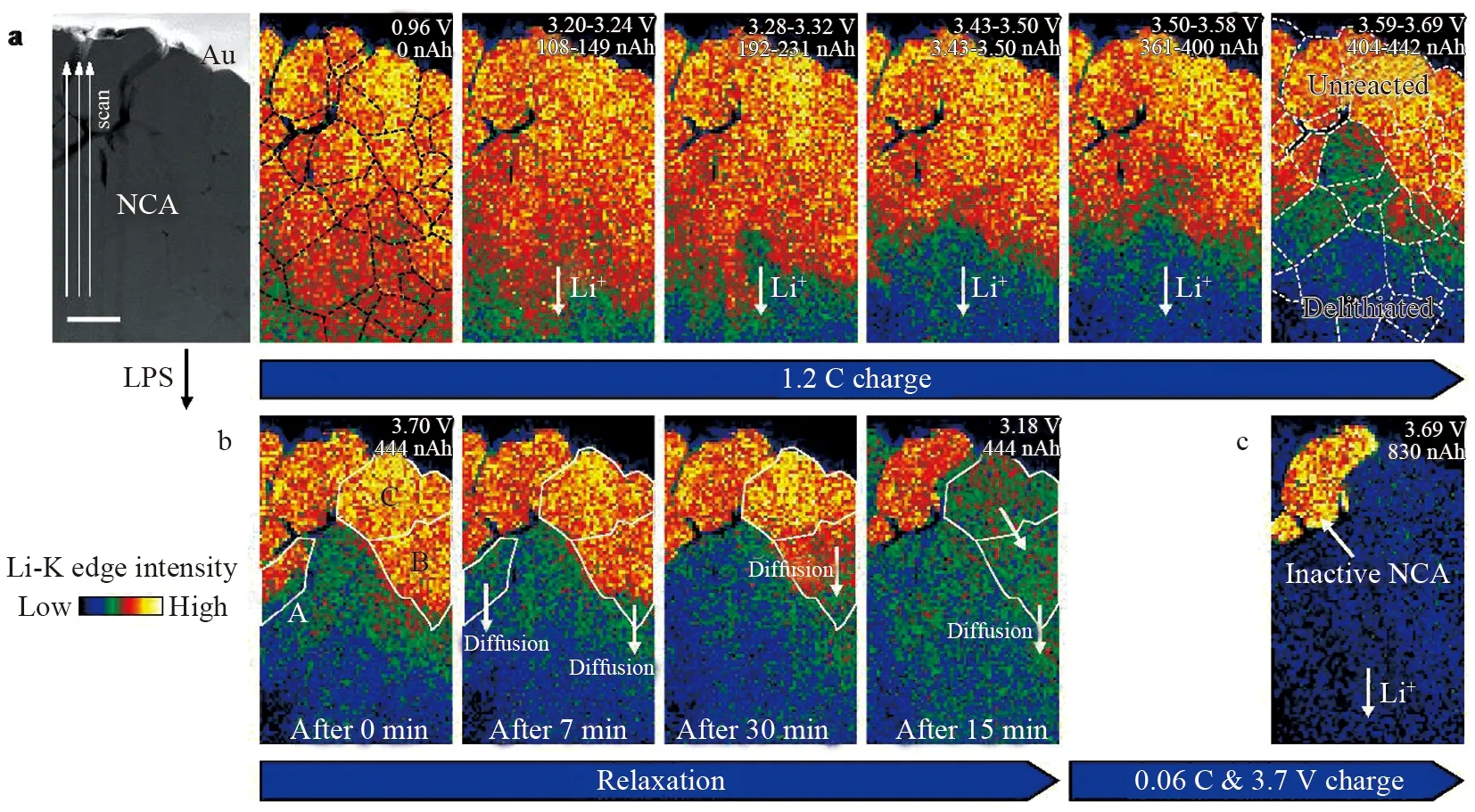

与扫描电子显微镜相比,透射电镜能观察到更小的颗粒,并且高分辨透射电镜可以对晶格进行观察;而且原位透射电镜的功能更加强大,在透射电镜腔体中组装原位电池,同时借助于透射电镜的高分辨特性,可以对固态电池在循环过程中的界面形貌和结构演化进行实时的测量和分析。 YAMAMOTO研究小组[38]通过电子全息的方法直接观测到了全固态锂离子电池充放电过程中电势的变化情况,成功地得到了不同体系下电势在界面的分布,验证了电势主要分布在正极/电解质界面的结论。 最近,他们团队利用透射电子显微镜法和机器学习,开发出了可在纳米水平实时观察块状和薄膜状全固态电池内部的锂离子运动的技术[39-40]。 该技术可使锂离子的移动阻力实现可视化(图6)。 观察发现,受正极物质内部的晶界的影响,锂离子通过复杂的扩散过程进行充放电。 利用此新的表征技术,可以将解析结果反馈到各种全固态锂离子电池的材料和器件开发中,由此明确了高性能全固态电池的设计指南,从而设计出低内阻的电池,能为今后的全固态电池开发做出巨大贡献,实现更高性能的全固态电池。

图6 块状全固态电池内部的锂离子实时观察Fig.6 Real-time observation of lithium ions inside a block all-solid-state battery

2.5 其他表征技术

除了上述的先进表征手段,在实际的固态电池研究中,还会用到一些常用的表征技术,例如扫描电镜、拉曼光谱、原位光学显微镜等等。 李文俊等[41]利用密封转移盒转移样品的基础上,重新设计了针对金属锂电极的扫描电镜的样品托架,研究了金属锂电极在Li的嵌入和脱出过程中表面孔洞和枝晶的形成过程。 PENG等[42]利用拉曼光谱的手段证实了锂空电池充放电过程中确实存在着中间产物LiO2,而在充电过程中LiO2并没有观测到,说明了锂空电池的放电过程是一个以LiO2作为中间产物两步反应过程;而充电过程由于是不对称的一步反应,会有Li2O2的直接分解,由于Li2O2导电性差造成分解困难,这也就是导致充电极化大于放电极化的根本原因。 KAZYAK等[43]利用光学显微镜原位观察固态电池中的锂枝晶生长,通过构建可以侧向观察的原位电池,能够直观观察到锂枝晶的生长过程。 他们发现循环中的锂枝晶生长具有一定的可逆性,但同时也观测到了多种类型的锂枝晶,说明单一的解释机理无法完整的解释LLZO固态电解质中锂枝晶的形成原因。

3 结论与展望

根据固态电解质的不同,固态电池主要有聚合物固态电池、氧化物固态电池和硫化物固态电池。 不同的固态电池可以有不同的制备工艺,例如原位聚合法、流延法、冷压法等,目前并没有形成统一的标准。 由于固态电池不同于现有的锂离子电池体系,新的制造工艺仍然有待开发,例如3D打印、注射成型。 在实际生产过程中,固态电池的界面和稳定性是最重要的,先进的表征技术有助于我们了解固态电池的运行情况。 充分利用各种分析表征技术,能够帮助我们了解固态电池的界面及失效机理,促进固态电池的研发和产业化。 当然,在固态电池研究当中,电化学表征也是十分必要的。

本文综述了固态电池在制备技术及表征技术方面的进展,以期给行业带来一些参考,早日实现固态电池的产业化,彻底解决新能源汽车在里程和安全方面的焦虑。 在固态电池的制备道路上,我们仍然有很长的路要走,特别是成本方面的问题。从产业化应用的角度来看,氧化物固态电池是最有可能实现的。充分利用氧化物固态电解质的本征特性,采用低温共烧法能够有效有效解决正极材料和固态电解质之间的界面阻抗问题。目前主要的问题在于如何提高氧化物固态电解质的离子电导率。研究表明,对氧化物掺氮可以在一定范围内提升离子电导率,离子电导率会随着氮含量的增加而升高,掺杂过后的氧氮化物并且对锂负极稳定。所以,我们有理由相信,氧氮化物固态电解质的制备、表征与应用将会是未来研究的一个重要方向。