储罐外底板腐蚀的研究进展

2021-07-22淡勇,王珅,武玮

淡 勇,王 珅,武 玮

(西北大学 化工学院, 陕西 西安 710069)

2003年,我国启动石油战略储备工程,计划分三期建立相当于90天原油进口量的石油战略储备基地。2017年,我国石油储备已达到3 773×104t,至2019年储量已达到1.92×108t[1-3]。随着石油储备战略计划的进行,必然需要大规模使用原油储罐,从20世纪80年代开始,我国先后在大连、舟山、兰州、大庆等地建造了数十万座大型储罐[4]。储罐的建造、运行及维护问题随之也引起了整个行业的重视。国内储罐设计寿命多为20年,腐蚀问题使油罐安全无维修生产周期降为3~5年,严重时仅为1年[5]。Votava总结了使用30年以上的原油储罐的失效问题,得出储罐内部原油的腐蚀和储罐下方混凝土基座的腐蚀是其失效的主要原因[6]。根据有关数据统计,在石油储罐因腐蚀而造成的安全事故中,超过70%为外底板腐蚀导致[7]。储罐的腐蚀穿孔不仅会造成油品泄漏和经济损失,还会污染环境,甚至引发火灾及爆炸,造成人员伤亡[8]。2002年台湾高雄和英国汉普郡,2005年比利时以及2014年美国西弗吉尼亚州原油泄漏事故, 均是由储罐底板腐蚀所引起[9-11]。

储罐所处的工作环境特殊,影响底板腐蚀的因素交互作用,错综复杂。国内有关储罐底板腐蚀研究大多针对土壤腐蚀,对于其他因素的腐蚀机理研究较少。同时对于阴极保护和涂层保护,现有研究只阐述了两者的保护作用,并未提及阴极保护缺陷及涂层失效对储罐底板造成的腐蚀问题。本文通过总结大量文献及资料,针对储罐外底板的腐蚀问题,从土壤腐蚀、杂散电流腐蚀、阴极保护缺陷、涂层失效这些直接和间接影响底板腐蚀的因素出发,分析总结腐蚀机理和各影响因素之间的交互作用,为了解和掌握储罐底板的腐蚀行为、制定科学防护措施提供有益信息。

1 储罐底板外环境

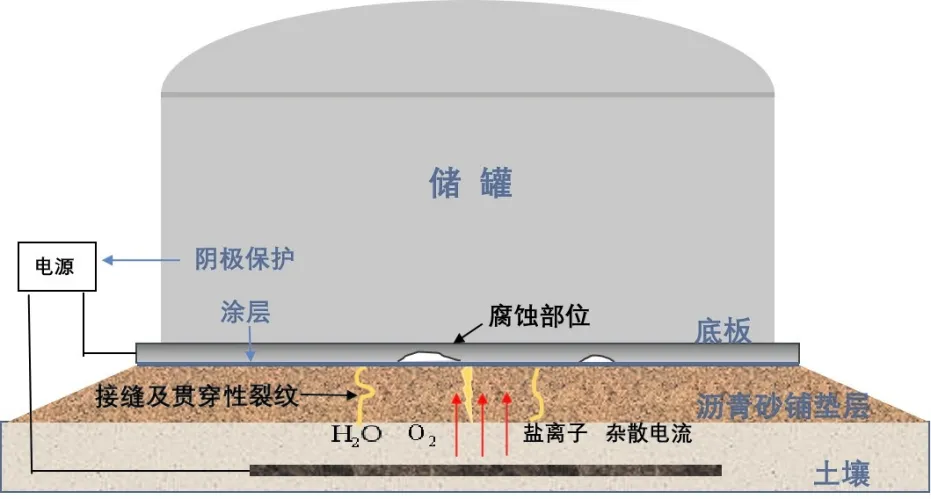

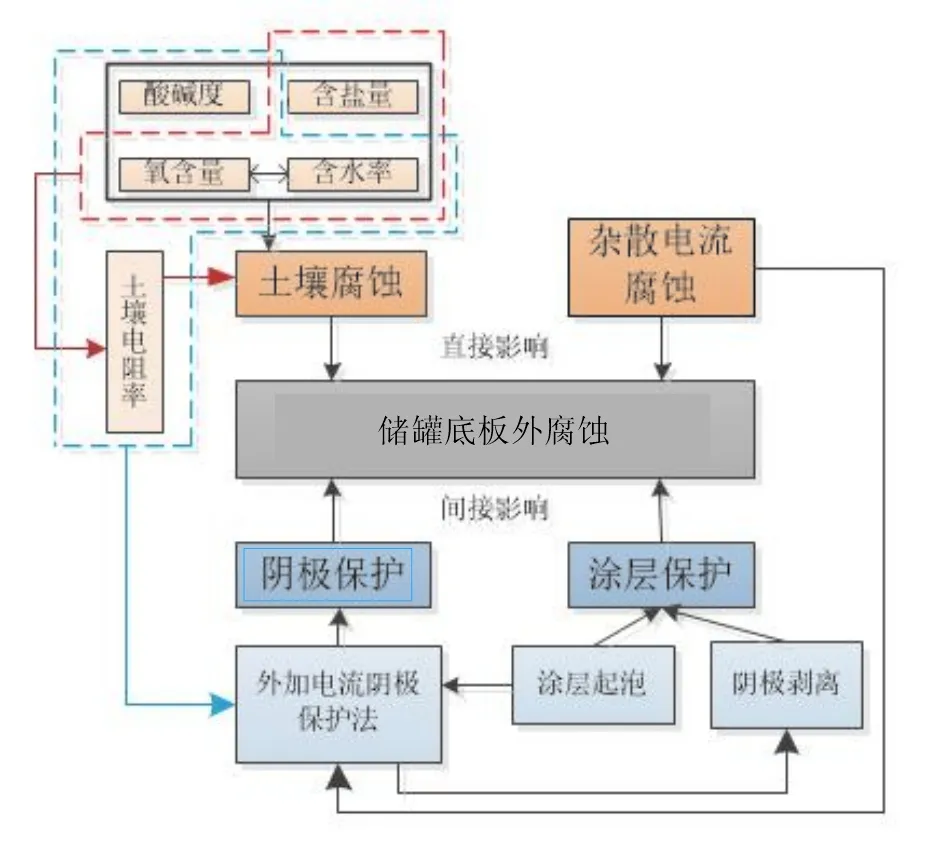

地上储罐下方多为环形钢筋混凝土基础底座,储罐底部一般设有沙、砾石及沥青等铺垫层且配备涂层和阴极保护设施[12]。原油储罐底板面积较大,铺垫层会存在因分块铺设而产生的接缝,同时由于施工不当等因素会造成铺垫层的贯穿性裂纹。储罐长期处于空载和满载交替的工作条件下,土壤的不均质性和底座施工的压实错误,会导致底板下方土层的局部沉降,进而影响底板上的应力状态。从底板边缘侵入的潮湿大气、雨水等及底座下方土壤中的水、氧气、盐离子等会通过沥青等铺垫层沉积在板底空心区域,形成腐蚀条件[13]。罐区地中电流比较复杂,储罐底板受到阴极保护系统中的阳极地床、高架交流电线、电气化铁路、直流用电设备等杂散电流腐蚀[14-15]。目前学者普遍认为储罐底板的腐蚀主要为电化学腐蚀,由于储罐底板所处的特殊腐蚀环境,行业内对于具体环境下的腐蚀过程没有统一结论。储罐外底板所受主要腐蚀因素如图1所示。

图1 储罐外底板腐蚀因素示意图Fig.1 Schematic diagram of corrosion factors for outer bottom plate of storage tank

2 土壤腐蚀

土壤腐蚀是储罐外底板腐蚀的最主要原因,普遍存在土壤沉降处的外底板显示出永久性弯曲和强烈腐蚀迹象(见图2)[16-17]。有关储罐底板应力方面的问题不在本文讨论范围,这里不再赘述。储罐底板无论是长期与土壤直接接触,还是通过接缝和裂纹与土壤间接接触,都会产生不同程度的底板腐蚀。储罐外底板发生土壤腐蚀过程见式(1)~(6),阴极过程发生还原反应见式(1),阳极过程发生氧化反应见式(2)。Fe2+转化为绿色腐蚀产物Fe(OH)2,进一步反应生成赤色腐蚀产物FeOOH、黑色腐蚀产物Fe2O3及Fe3O4[18]。

O2+2H2O+4e-→4OH-

(1)

Fe→Fe2++2e-

(2)

Fe2++2OH-→Fe(OH)2

(3)

4Fe(OH)2+O2→4FeOOH+2H2O

(4)

2Fe(OH)2→Fe2O3+H2O

(5)

6Fe(OH)2+O2→2Fe3O4+6H2O

(6)

影响金属土壤腐蚀速率的因素主要有土壤类型、含水率、电阻率、pH、含氧量、含盐量以及微生物等[19]。现有研究对影响土壤腐蚀的因素及土壤理化性质进行分析,确定了含水率、含氧量、pH值、Cl、SO42-、含盐量、电阻率为影响土壤腐蚀的主要因素[20-21]。本文主要选取含水率,含氧量,pH值及含盐量这4个最重要因素来对底板土壤腐蚀展开论述。

图2 储罐外底板强烈腐蚀迹象Fig.2 Signs of strong corrosion of tank bottom plate

2.1 含水率

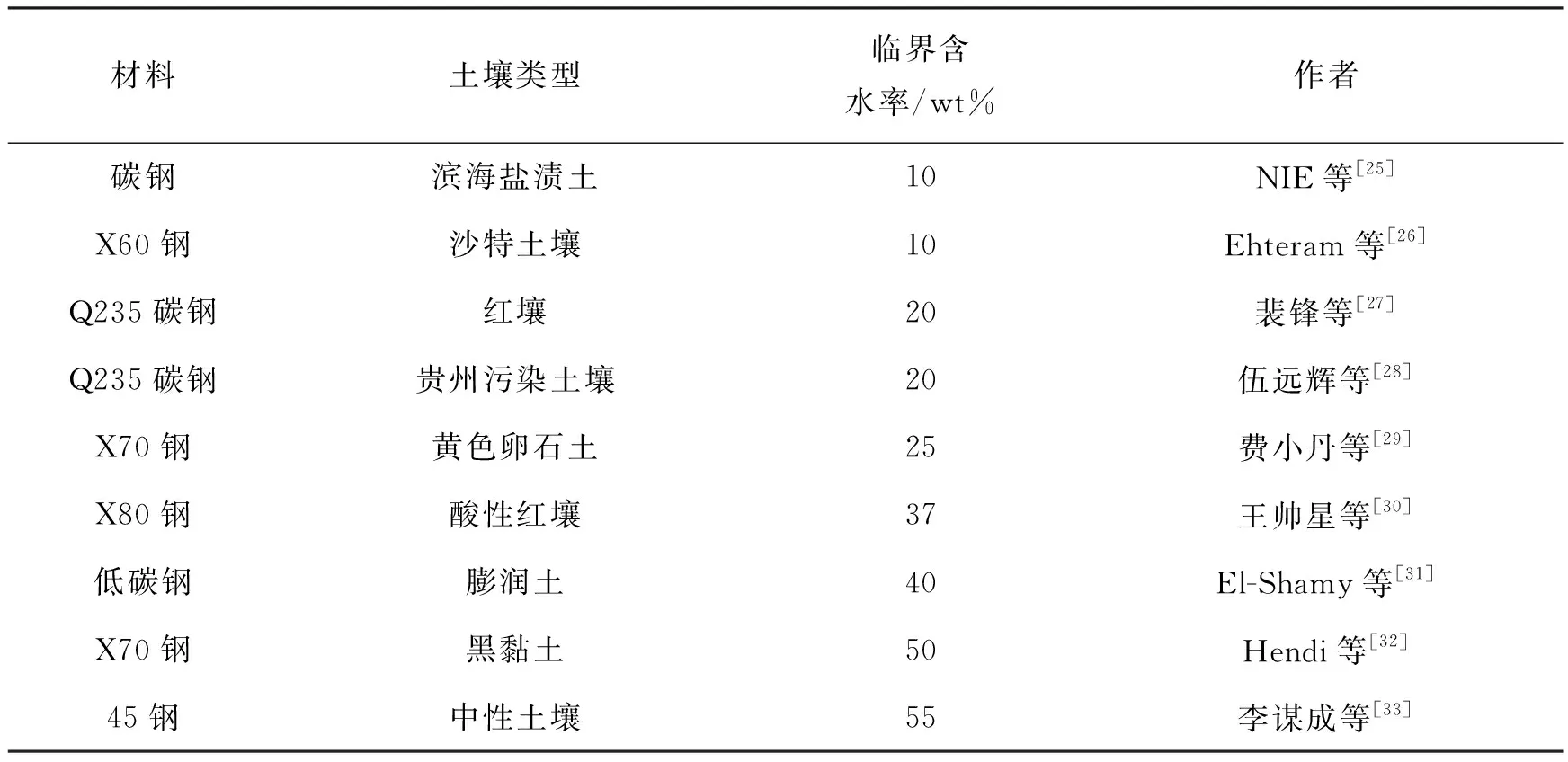

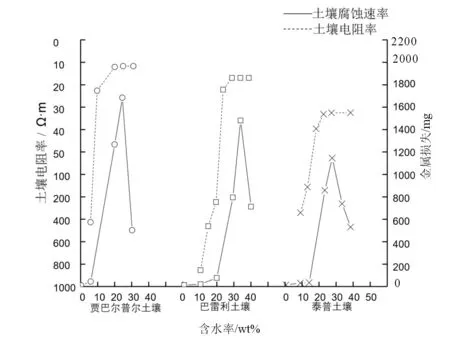

吸附在金属表面的水膜是土壤腐蚀的前提。一方面土壤水作为电解液,会促进金属表面的腐蚀。另一方面湿度的变化显著影响土壤的理化性质,进而影响腐蚀行为[22]。唐红雁等指出钢铁在不同类型土壤中的最大腐蚀速率一般在土壤半干半湿的范围(含水率30~60 wt%)[23]。Gupta认为土壤对低碳钢的腐蚀性一般在其含水率为25~35 wt%时达到最大[24]。表1列举了不同材质在不同土壤环境中的腐蚀速率最快时的含水率(临界含水率),表明土壤腐蚀速率随着含水率的增加呈现先增加后减少的趋势。

表1 钢材在不同土壤中的临界含水率Tab.1 Critical moisture content of steel in different soils

对于腐蚀形态,王帅星等认为[30],在较低含水率时,电极表面腐蚀介质以微小且不连续的液滴形式存在,难以形成连续的液膜,致使土壤中的活性离子难以有效传递,造成局部腐蚀。土壤腐蚀速率随着含水率的增加而提高。当达到含水率临界点,液滴汇聚成液膜,腐蚀速率达到最大局部腐蚀,转变为全面腐蚀。此后随着含水率增高,土壤中的空隙被水分充满,阻碍了O2的扩散,腐蚀速率取决于氧在土壤水中的溶解速率,故腐蚀速率降低。

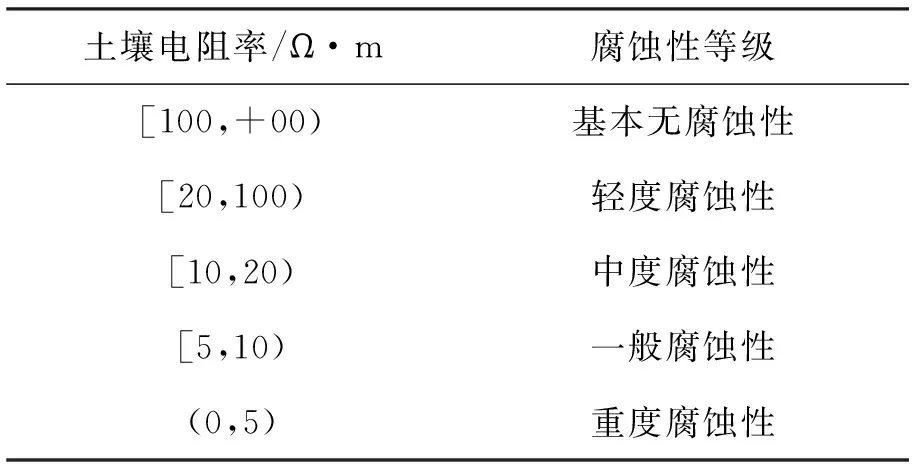

Norin提出局部腐蚀和均匀腐蚀之间的差异在于当含水率较低时,更多的氧气会促进局部腐蚀[34]。Akkouche则认为当含水率降低时,腐蚀速率的降低实际上与钢表面活性区域的有效面积减少(即与土壤孔隙中电解质真正接触的面积)有关[35]。Nguyen通过电化学阻抗谱测量提出含水率减小时,有效面积的减少也伴随着土壤电阻率的增加[36]。Gupto等指出土壤电阻率与含水率呈负相关[24],同样也可以观察到,土壤腐蚀速率随着含水率的增加呈现先增加后减小的趋势,一般来说,腐蚀速率随着土壤电阻率的减小而增加(见图3)。而Peabody汇总出了基于土壤电阻率的土壤腐蚀程度(见表2)[37]。

图3 不同含水量下土壤腐蚀性与土壤电阻的关系Fig.3 Relationship between soil corrosivity and soil resistance under different water content

表2 不同土壤电阻率下土壤腐蚀程度Tab.2 Soil corrosion degree under different soil resistivity

2.2 含氧量

含氧量和含水率两者协同配合共同影响土壤腐蚀效果,氧气通过储罐底板表面液滴的扩散控制阴极速率[38]。Kodikara等模拟了土壤湿度和含氧量对土壤腐蚀阳极/阴极活性的影响[22],结果表明,由于含氧量不同而产生宏电池导致腐蚀程度升高。当含水率和含氧量刚好能保证最小的阳极和阴极极化时,即含水率/含氧量为65:35,腐蚀速率达到最大。

提及氧气对于储罐底板腐蚀的影响,则必须提到供氧差异电池。当储罐满载时,底板与基座紧密接触,氧气难以到达底板中心,成为贫氧区。底板边缘处与氧气接触几率大,成为富氧区。当储罐空载或底板下方基座沉降时,氧气极易到达底板下方的空心区域,氧气与水分的共同作用也为供氧差异电池提供了条件。富氧区为阴极,贫氧区为阳极,阳极与阴极电流密度的不平衡构成供氧差异从而腐蚀电池,造成贫氧区的严重局部腐蚀[39-41]。

氧气对于腐蚀后期的腐蚀产物也有所影响。底板腐蚀产物外层结构疏松,主要由Fe2O3及FeOOH组成,内层结构致密,主要成分为Fe3O4[42-43]。在腐蚀后期FeOOH层内侧缺氧更易形成结构致密的Fe2O3内锈层,阻碍了土壤中的氧气和离子传质过程,降低底板腐蚀速率[44]。

2.3 pH值

pH值代表了土壤酸碱性这一化学性质。H+主要来源于CO2所生成的H2CO3有机质分解产生的有机酸及氧化产生的无机酸等,OH来源于弱碱的水解等[45]。Wasim关系总结前人关于土壤酸碱度与土壤腐蚀速率之间的研究结果,认为土壤酸碱度与腐蚀速率之间并没有直接关系[46]。

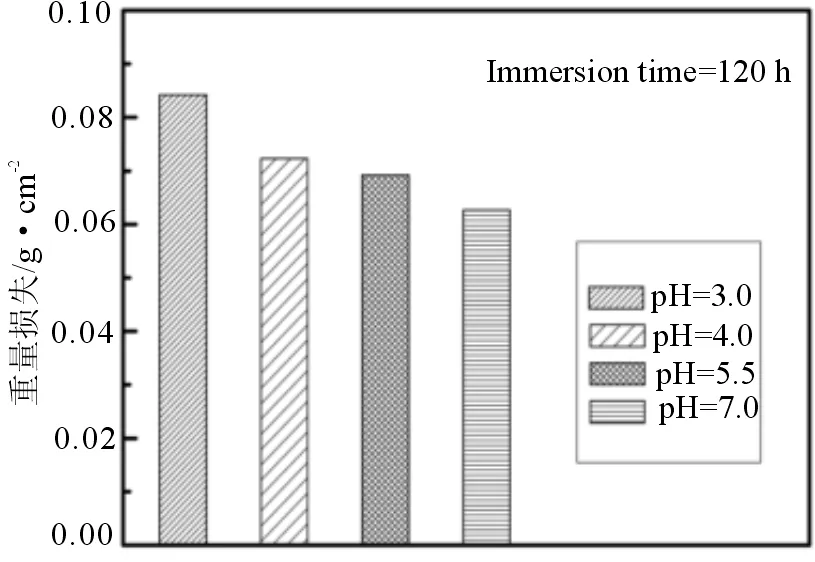

为简化模型,众多学者开始通过模拟土壤溶液探究土壤酸碱度与腐蚀速率之间的关系。Wu等通过对Q235钢在pH值为3.0、4.0、5.5、7.0的模拟土壤溶液腐蚀试验[47],得出重量损失(腐蚀速度)随pH值在3.0~7.0范围内增加而降低(见图4)。 Hou等将钢和铸铁分别放置在pH值为3.5、5.5、8.0的模拟溶液中,发现试样在pH值为3.5的模拟溶液中腐蚀最严重[48]。

图4 不同pH值下材料的失重图Fig.4 Weight loss diagram of materials at different pH values

由于土壤特殊的理化性质,模拟土壤溶液实验结果不能完全代表真实的土壤环境。虽不能证明酸碱度与腐蚀速率之间的直接关系,但是不可否认的是,酸碱度是影响土壤腐蚀速率的重要因素。随着土壤酸度增高,在酸性条件下氢的去极化过程强化了腐蚀过程,增强了土壤腐蚀性。且随pH值的增加土壤腐蚀速率呈现先减小后增大的趋势[48]。在不同的pH值下,析氢反应和吸氧反应控制着反应速率,需要注意的是,在酸性条件下发生析氢反应会导致储罐底板裂纹的产生。

2.4 含盐量

影响土壤腐蚀性的主要离子为Cl,SO42-。Cl对钢材的腐蚀机理主要有3点,①Cl会造成局部钝化膜破坏, 铁基体暴露区与未破坏区构成电位差, 铁基体为反应阳极而产生腐蚀坑蚀。②游离态的氯离子反复作用于阳极产生Fe2+,生成FeCl2。并穿透腐蚀层和钢材,产生可溶性腐蚀产物,加速阳极反应速率。③ Cl会降低阴阳极之间的电阻,提高腐蚀电流密度[49]。研究表明,在含Cl的土壤中钢材主要发生局部腐蚀,在不含Cl的土壤中主要发生均匀腐蚀。且随着氯离子浓度的增加,点坑数量和直径增大,钢的腐蚀活性显著提高[50-51]。

SO42-对钢材的腐蚀机理为①降低土壤电阻率;②作为催化剂加快试样腐蚀的阳极过程;③可再生Na2SO4残存在腐蚀孔内使试样基体不断被腐蚀。SO42-与储罐底板发生的主要反应为式(7)~(9),此外硫酸根离子的去极化作用使得腐蚀速率随SO42-浓度的增加而逐渐增大。

Fe+SO42-→FeSO4+2e-

(7)

2H2O+O2+4e-→4OH-

(8)

2FeSO4+4OH-+O2→Fe2O3·H2O+

2SO42-+H2O

(9)

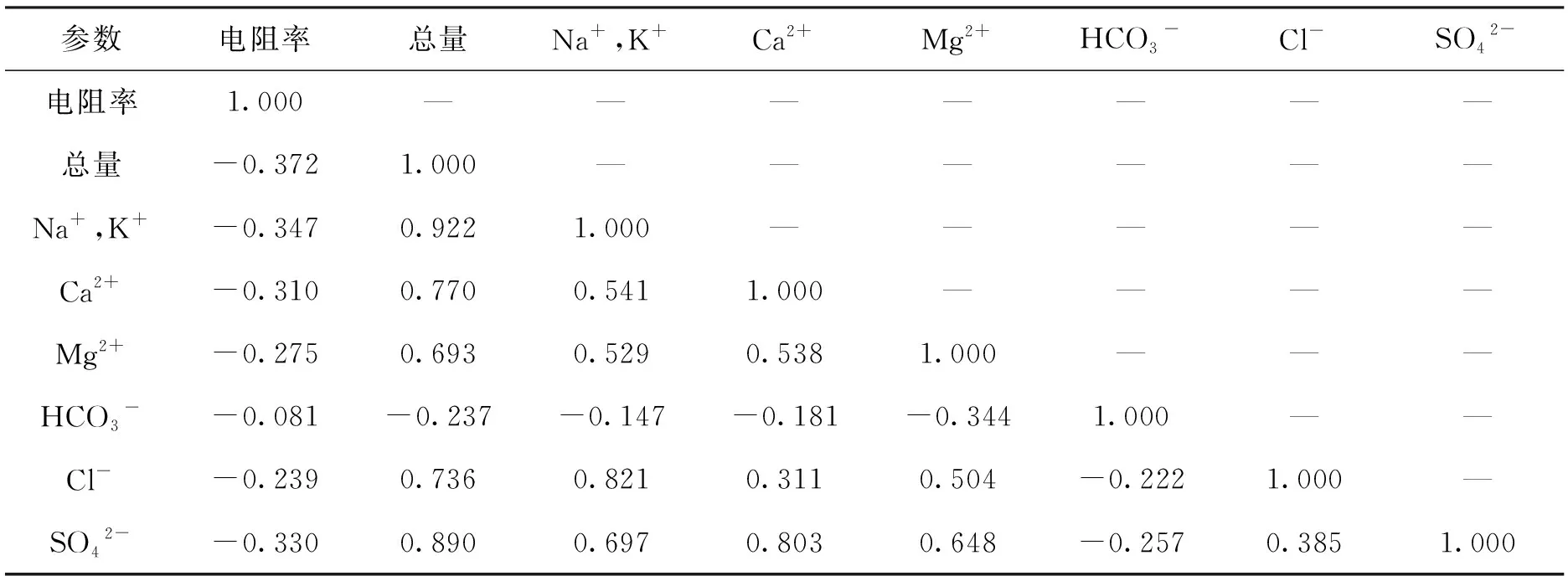

对于土壤中的其他盐离子, Ferreira等通过对土壤离子腐蚀性分析表明,土壤中亚硝酸盐(NO2-)、溴化物(Br)和磷酸盐(PO43-)浓度很低且低于0.05 mg/L时,这些离子对土壤的腐蚀作用有一定的影响[52]。Wang等指出不同的盐与土壤电阻率之间会有较弱的相关性,对土壤腐蚀影响较小(见表3)[53]。

表3 不同盐离子与土壤电阻率相关性Tab.3 Correlation between different salt ions and soil resistivity

3 杂散电流腐蚀

杂散电流腐蚀被认为是埋地和接地设施腐蚀的重要原因。杂散电流根据其多源性特征主要分为直流(direct curreent,DC)、交流(alternating carrent,AC)及地电流3种[54]。

3.1 交流杂散电流腐蚀

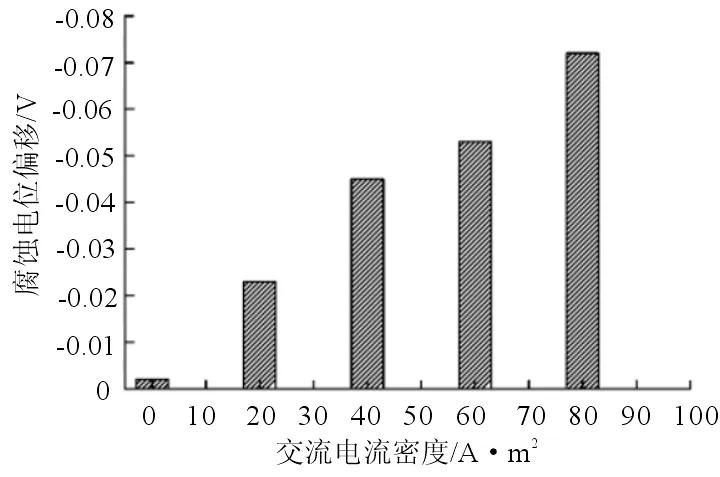

现有研究认为金属腐蚀速率与直流/交流杂散电流密度呈正相关。胡凯妮等指出交流电会使钢的腐蚀电位负移,从而增强钢的电化学活性,更易腐蚀[55]。无交流电干扰时碳钢在土壤模拟溶液中的腐蚀电位偏移量基本稳定,钢材表面只有轻微腐蚀,施加交流电后,随着电流密度增加,腐蚀电位快速位移,直至电流密度增加至80 A/m2,材料表面大面积腐蚀(见图5)。当交流电流密度为10 A/m2,腐蚀速率近乎为无交流干扰时的2倍;当交流电流密度达到80 A/m2,碳钢在土壤模拟溶液中放置60 d后,最大腐蚀速率是无交流干扰时的11.7倍[56]。因此当交流电流密度≥30 A/m2时,金属腐蚀速率极高[57]。

图5 不同交流电流密度下的腐蚀电位Fig.5 Corrosion potential under different AC current density

3.2 直流杂散电流腐蚀

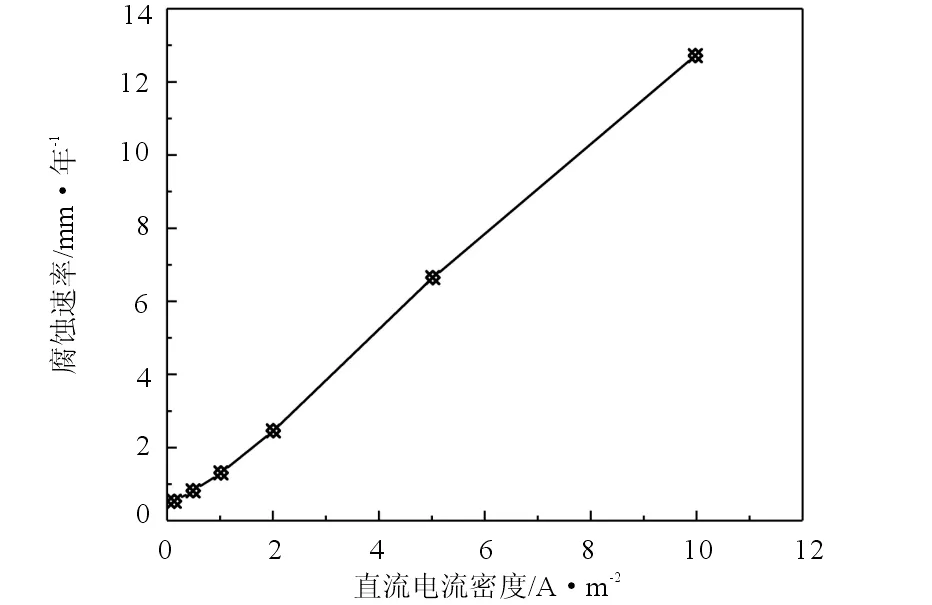

交流引起的电流腐蚀仅仅是等效阳极直流干扰时腐蚀的很小一部分,研究表明60 Hz的交流电腐蚀作用仅为相同大小直流电腐蚀作用的1%[58]。Peabody提出一个经验规则,持续1 h的直流偏移会致使管道腐蚀风险增加27%,而持续1 d的将使腐蚀可能性达到50%[59]。Qian等认为直流杂散电流可使阳极/阴极极化,从而加速钢腐蚀和溶解氧的阴极还原[60],通过X52管线钢在土壤溶液中的腐蚀实验表明,受10 A/m2直流杂散电流的腐蚀速率相比自由腐蚀速率提高了十几倍(见图6)。当无直流干扰时,钢材表面清晰光亮,几乎无腐蚀。电流密度增加,钢材表面快速变暗,有明显腐蚀产物。

图6 腐蚀速率与直流电流密度的关系Fig.6 Realationship between corrosion rat and DC current density

3.3 对阴极保护影响

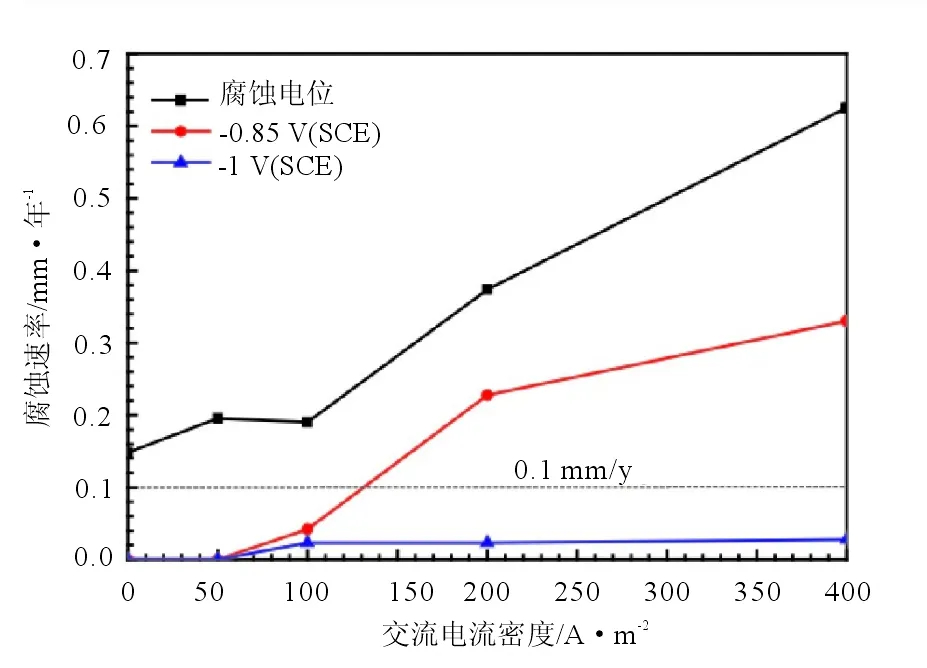

杂散电流还通过影响阴极保护(cathodic protection,CP)而间接影响储罐底板腐蚀速率。AC对CP性能的影响取决于施加在钢上的阴极电位。XU等研究发现在不同的CP电位下钢腐蚀速率随交流电流密度呈现不同幅度的变化[61]。当CP为-0.85 V(SCE)时,交流电流密度大于100 A/m2时,钢不受完全保护。当CP 达到-1V(SCE)时,即使交流电流密度高达400 A/m2,钢也处于完全的阴极保护之下(见图7)。Li首次研究了交流干扰对阴极保护电位的影响,指出当存在交流干扰时阴极保护电位会降低且CP为-0.85 V(SCE)的标准已不适用[62]。CP值为-0.85V(SCE)时,即使是1 A/m2的直流杂散电流也可使钢的腐蚀速率超过1 mm/a。当存在杂散电流时,针对储罐底板如何制定合适的阴极保护标准也成为目前行业里的一个重要问题。

图7 钢腐蚀速率随交流电流密度关系Fig.7 The corrosion rate of steel varies with AC current density

4 阴极保护缺陷

储罐底部的阴极保护比管道的阴极保护更为重要,这是因为底板多采用比管道更薄的金属,即使腐蚀速率很低也易穿透。目前国内外对大型储罐底板的阴极保护多采用强制电流阴极保护法[63-64]。SY/T 0088—2016《钢质储罐罐底外壁阴极保护技术标准》规定,当储罐直径大于或等于18 m或是土壤电阻率大于或等于100 Ω·m时,应采用强制电流阴极保护。

4.1 保护电位分布不均匀

罐底阴极保护电位的分布是否均匀是衡量保护效果的重要指标。阳极电场的分布会造成过多电流流向罐底边缘,使罐中心和罐边缘形成电位差,引起罐中心的欠保护和边缘的过度保护。然而过高的保护电位不仅浪费电能,而且导致氢气的产生,形成钢的氢脆。Li等提出平衡抑制钢腐蚀和氢产生之间的关系,折衷的方案是施加与平均钢腐蚀电流密度和氢产生电流密度相等的电压[65]。Xu等对阴极保护下的X100钢腐蚀情况展开研究,指出阴极不均匀的电位分布会造成局部腐蚀,腐蚀产物会产生并沉积在缺陷底部,从而影响电位和电流密度分布,再次加重腐蚀[66]。Liu研究表明,一个直径为30.48 m的大型储罐,罐底边缘与中心的电位差可以达到400 mV(相对于Cu/CuSO4参比电极)。另一直径36 m的储罐,罐底中心的电位高于罐底边缘电位300 mV[67]。因此只有准确测量到底板中心的保护电位才能确保储罐是否处在充分保护状态。阴极保护下阴极电位的波动也会造成钢表面的点蚀,加重储罐底板腐蚀。

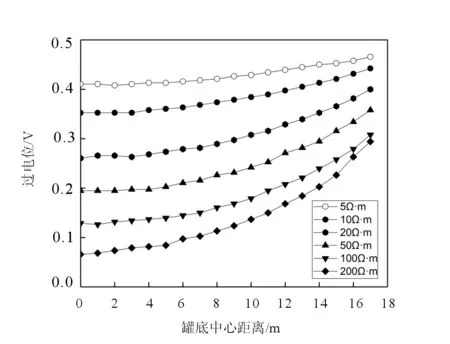

4.2 影响电位分布因素

罐底板的阴极保护电位分布均匀程度,主要受土壤电阻率、土壤酸碱度、含水率、氧含量、罐底板的电流密度、罐底受极化程度以及阳极的形状、大小、分布情况等因素影响。土壤电阻率越低罐底电位分布越均匀;罐底越易极化,罐底电位分布越均匀[68-69]。邱枫等通过有限元计算了在不同土壤电阻下储罐底部的极化情况(见图8)。即土壤电阻率越低,极化值随距离衰减幅度越小,即保护电位分布越均匀;土壤电阻率越高,极化值随距离衰减幅度越大,即保护电位分布越不均匀[70]。土壤酸碱度是影响阴极保护效率的关键因素,模拟腐蚀实验表明,只有土壤pH值增加至使钢表面钝化,阴极保护效果才能实现[71]。Nguyen等通过实验证明阴极保护可使液相扩散整个试样表面,增加活性面积,阴极保护下的剩余腐蚀速率可达到10~15 μm/a,腐蚀速率极快[72]。且完全干燥或湿润的土壤会影响阴极保护的效果[73]。土壤中的氧含量会影响阴极保护所需的电流,并且保护电流会因储罐频繁空载和填充而波动[74]。

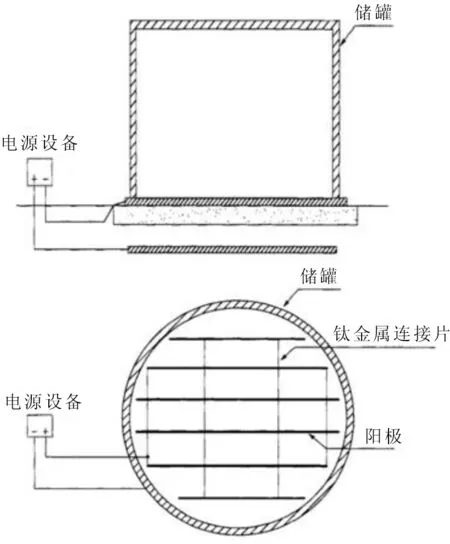

储罐底板阴极保护的阳极位置以及如何施加最佳电极电位是一个重要问题。阳极地床把来自电源的保护电流引入地下,再经过土壤进入罐底,使罐底阴极极化而受到保护[75]。网状阳极相比立式阳极、水平阳极、深井阳极及柔性阳极,输出的阴极保护电流更均匀,优化储罐底板的电位分布(见图9)[76]。随着阳极埋深的增大,储罐底部的电位不均匀程度呈减小趋势;随着阳极数量的增加,储罐底部的电位不均匀程度呈减小趋势;随着阳极与罐底的水平距离的增加储罐底部的电位不均匀程度没有显著变化。后期施加阴极保护的储罐,只有斜井或水平阳极系统才能对储罐底板提供较充分的保护[77-78]。国外的地上储罐通常在地板底部安装二级密封膜,以防介质泄漏污染土壤。二级密封膜会影响电流的分布,当安装带状阳极时则会有利于保护罐底。

图8 不同土壤电阻率下罐底极化值的分布情况Fig.8 Potential distribution on external tank bottom showing the effect of soil resistivity

图9 网状阳极示意图[78]Fig.9 Schematic diagram of reticulated anode[78]

5 涂层失效

涂层作为一种有效的物理及化学防腐手段,通常与阴极保护系统联合作用于储罐底部。针对储罐底部所处环境,外壁涂层要求耐热,抗渗透,耐酸碱,耐大气腐蚀,抗老化以及可长期保持良好外观等特点[79]。储罐底板尺寸较大,通常是将小尺寸钢材先进行防腐涂层,再进行焊接拼接,焊缝处的涂层往往被烧毁而不能起到保护作用[80]。且涂层失效不仅丧失原本涂层保护,影响阴极保护效果,而且带来新的腐蚀情况。涂层的失效形式主要可以分为2种:涂层起泡(无缺陷)和阴极剥离(有缺陷)。

5.1 涂层起泡

Greenfield等提出当涂层从外部环境中吸收盐及水分至基体,激活易腐蚀部位并创造高碱环境,以致破坏涂层附着力进而产生起泡[81]。Kuang研究表明当高密度聚乙烯涂层起泡并且在涂层下形成腐蚀环境时,该涂层会阻止阴极保护电流到达基体进行腐蚀保护[82]。涂层起泡时,阴极保护电流能否穿透涂层,并使失效涂层下的基体阴极极化,就成为一个影响底板腐蚀情况的重要问题。

5.2 阴极剥离

阴极剥离可看作是涂层与阴极保护结合使用所产生的负面影响。在阴极保护的作用下,涂层易从金属基体上失去附着力,从而产生裂缝并被腐蚀介质充满。在涂层缺陷处和涂层/基体界面处主要发生式(10)析氢和式(11)氧还原两种阴极反应。通过这两种反应形成的高碱性环境是导致涂层脱离的主要因素[83]。然而在未施加阴极保护电位时,涂层金属在氢氧化钠溶液中并未发现涂层剥离现象。Leidheiser研究显示钢表面的开路电位会阻止氢氧根离子对金属/涂层界面的腐蚀,而施加外加电位则会导致剥离[84]。Eltai等指出涂层的吸水率会由阴极保护电位的增高而增加,从而使涂层失效,并且过高的保护电位会严重影响涂层的保护性能[85]。

2H2O+2e-→2OH-+H2

(10)

O2+2H2O+4e-→4OH-

(11)

阴极保护下的涂层剥离机制现有4种观点,① 金属氧化物的溶解。这种机制是由于在碱性环境下金属氧化物的溶解致使涂层与基体分离。众多学者都通过实验检测出金属氧化物还原的结果[86-87],但无法确定是金属氧化物的溶解造成涂层剥离还是涂层剥离后造成的金属氧化物溶解。② 涂层聚合物的降解。Hammond等通过XPS分析了涂层与基体分离界面,证明在剥离基材表面存在聚合物残留[88]。③ 涂层的水置换。这种机理仅出现在pH值为11.7的氢氧化铵溶液中未经处理的钢,水直接扩散至涂层,造成涂层的均匀剥离[89]。④ 氢气破坏。Mahdavi等研究表明,氢气的释放在加速剥离过程中起着重要的作用,尤其当阴保电位达到氢释放的“临界电位”时,涂层剥离速率显著提高[90]。但仍有许多学者认为氢气对阴极剥离的作用是抑制而非促进。

阴极保护电流在阴极剥离缝隙及其底部会被部分甚至全部屏蔽,降低了腐蚀保护的有效性[91]。阴极剥离下的阴极屏蔽是由于缝隙中电解质的欧姆电位降导致的保护电流传递受阻。土壤中的电解质透过储罐底板的剥离涂层,通过长期的物理及电化学反应形成封闭的溶液环境。这种溶液环境通常会对基底钢材造成额外的腐蚀损害,并可能促进局部腐蚀[92-93]。

针对储罐底板涂层除了存在焊缝区域的涂层破坏,涂层失效问题还应注意的一点是,当涂层表面破坏时与钢材基体之间产生的电偶腐蚀问题也不容忽视[94]。

6 交互作用

由上述分析可以看出,储罐外底板腐蚀因素众多,这是造成储罐外底板腐蚀成为目前石油工业难题的主要因素,更重要的是各因素之间交互作用,共同影响着储罐底板的腐蚀安全问题。

图10是各因素之间的相互关系,由图可知,土壤腐蚀及杂散电流腐蚀直接造成底板腐蚀。阴极保护和涂层保护本该为底板提供有效保护,可由于阴极保护缺陷及涂层失效问题带来储罐运行过程中的腐蚀问题,间接影响储罐外底板腐蚀。

储罐底板土壤腐蚀主要决定于土壤含水率、电阻率、含氧量、酸碱度、含盐量。含水率和含氧量协同作用直接影响着底板土壤腐蚀速率。当含水率较低时,氧气主导腐蚀,发生局部腐蚀;而含水率较高时,水分主导腐蚀,发生均匀腐蚀。唐红雁等认为含水率、含气率和盐分含量共同影响着土壤腐蚀速率[23]。并且这三者均可通过影响土壤电阻率进而作用于土壤腐蚀[95]。

土壤含水率、含氧量、酸碱度、电阻率、等都会造成保护电位分布不均匀,影响阴极保护效果。杂散电流、阴极保护和涂层保护三者相互影响,相互制约。过低的阴极保护电位会使罐底中心欠保护,并且在杂散电流的干扰下使保护效果极大降低,底板腐蚀速率极高;过高的阴极保护电位致使钢的氢脆,浪费电能及涂层剥离。当涂层起泡及剥离时,不仅造成额外的腐蚀且所施加的阴极保护电流无法完全穿透涂层及有效到达储罐底板,加重腐蚀情况。

图10 储罐外底板腐蚀因素交互作用图Fig.10 Interaction diagram of corrosion factors on outer bottom plate of storage tank

不同储罐所处环境各不相同,影响腐蚀的因素也充满了随机性。各因素之间的交互作用错综复杂,这也是目前对于储罐底板腐蚀没有准确定论的重要原因之一。要做到对储罐及底板的全面腐蚀控制,必然要深刻认识影响因素间耦合、兼容及交互作用,完全掌握腐蚀环境,才能科学防护,有效延长储罐使用寿命。

7 总结与展望

本文详细阐述了直接和间接影响储罐外底板腐蚀的主要因素,其中包括土壤腐蚀、杂散电流腐蚀、阴极保护缺陷及涂层失效。土壤腐蚀是储罐底板腐蚀的最重要因素,主要受含水率、含氧量、pH值及含盐量等参数控制。杂散电流腐蚀主要来自于储罐所处环境的直流/交流杂散电流腐蚀,且直流电对储罐底板的腐蚀程度要明显高于等值交流电。阴极保护及涂层保护对储罐底板进行保护的同时,也可能带来底板电位分布不均、涂层起泡、阴极剥离等“副作用”,为储罐底板腐蚀增加新的负担。各因素之间相互作用,相互影响共同作用于储罐底板腐蚀。只有充分掌握及理解储罐外底板的腐蚀机理才能为储罐的建造、运行和防护提供有用防腐技术,进而减少因储罐底板腐蚀所造成的经济损失和安全事故。

建立一套完整的防护体系来应对底板所处的复杂腐蚀环境,而不是针对单一腐蚀因素提出解决方案,是未来储罐行业的重要发展需求。除了对储罐底板进行定期及准确检测外,在选取涂层时,要考虑与阴极保护系统的兼容性,尽量避免阴极保护与涂层保护配合时带来的“副作用”,确保阴极保护和涂层达到预期效果。