HR3C钢TIG焊接接头组织与性能探讨

2021-07-22单玉婵

单玉婵,佘 凯

(华能国际电力公司上安电厂,河北 石家庄 050310)

随着我国对于环保的要求和产业升级的需求,火电目前的发展是以高效率,低污染的超临界(SC)和超超临界机组(USC)为主[1]。目前国内常用的过热器管材料有HR3C,SUPER304H,12Cr1MoV,T91等一系列耐热不锈钢,但对于服役环境恶劣的过热器与再热器高温段均已采用新型奥氏体类耐热钢[2]。HR3C(25Cr-20Ni-Nb-N)钢是由日本住友金属株式会社在上世纪80年代在TP310耐热钢的基础上,使用了多元合金强化原理,通过降低C含量,添加Nb(强碳化物形成元素)和N元素,从而析出细小、弥散的NbCrN相,铌的碳、氮化合物以及M23C6颗粒来进行强化的一种新型奥氏体耐热钢。相比较18-8奥氏体不锈钢,HR3C钢的Cr含量明显增加,这使得HR3C钢具有优良的耐高温、耐腐蚀、抗高温氧化性能,适用于750℃以上工作环境,且具有极高的抗蠕变能力,已在1000MW超超临界机组的过热器管系中得到广泛应用[3]。但是HR3C钢存在焊接热裂纹,气孔及根部未熔合等焊接缺陷[4],同时,不当的焊接工艺会导致Cr、Nb等元素发生偏析,引发晶间腐蚀,降低其耐腐蚀性能,使得HR3C管道焊接接头成为电厂过热器、再热器服役过程中的薄弱区域[5,6]。本文针对HR3C钢管TIG焊接工艺中不同工艺参数对焊缝组织及性能的影响进行研究。通过改变热输入,层间温度等工艺参数对HR3C钢焊接接头组织及性能进行分析,从而得出不同工艺参数对其组织性能的影响。对改善HR3C钢的TIG焊接工艺,提升HR3C钢的焊接接头服役性能具有一定意义。

1 实验材料和方法

1.1 实验材料

HR3C奥氏体不锈钢是日本住友株式会社金属命名的牌号,在不同标准中有不同的牌号,该材料在ASME标准中的牌号为SA312-TP310NbN,在日本JIS标准中的材料牌号为SUS310JITB[2]。试验所用HR3C钢管尺寸为Φ42mm×6mm,长度100mm,表1为本次试验所用HR3C钢管的化学成分。在HR3C耐热钢管接头焊接中一般采用YT-HR3C焊丝作为填充材料,但通过反复实验验证发现[7,8],采用镍基焊丝对HR3C钢管进行焊接不仅可以降低成本还可以提高接头的性能。本实验中同样使用经济性更好的镍基焊丝ERNiCr-3作为填充材料,其化学成分如表2所示。

表1 HR3C不锈钢化学成分

表2 焊丝ERNiCr-3化学成分

1.2 焊接工艺

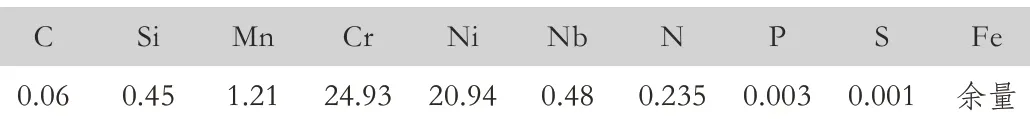

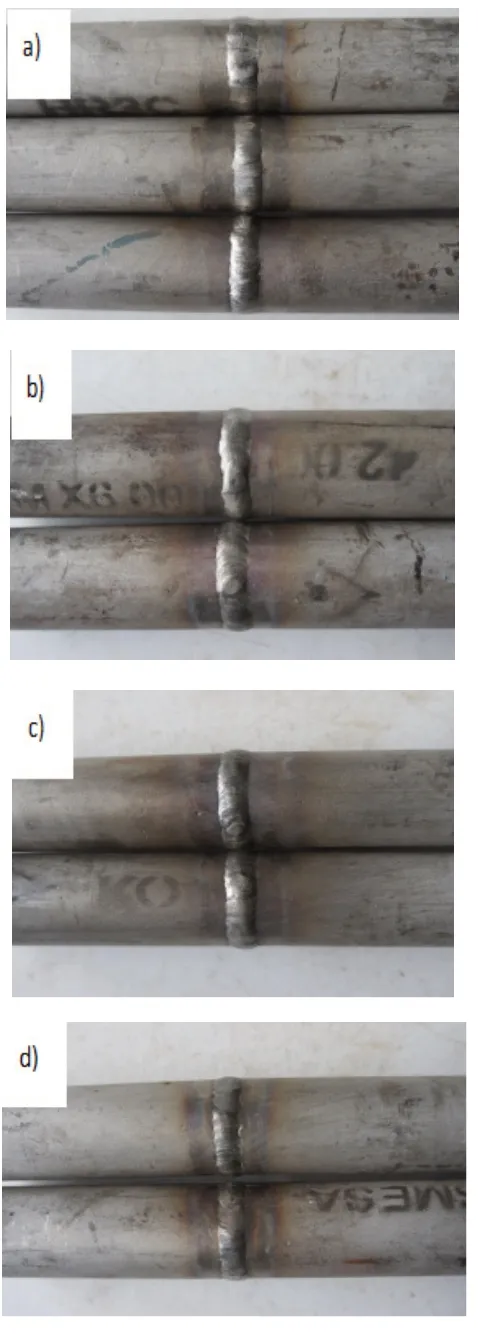

实验选用松下Panasonic IGBT直流TIG弧焊电源,焊机型号为YC-400TX。为防止钨极过热甚至熔化造成夹钨,本实验TIG焊接电源采用直流正接,电极采用直径2.5mm铈钨极,喷嘴直径为15mm。采用纯度为99.99%的高纯氩进行保护,焊枪的氩气流量为12L·min-1,管内同样使用流量为10L·min-1高纯氩进行保护。实验中分三层进行焊接,每层一道焊缝,均使用相同参数进行焊接。HR3C钢TIG焊接具体工艺参数如表3所示。全程进行氩气保护,先通氩气,确保空气全部排尽再进行施焊,焊前不做预热处理,焊后不做保温处理。焊后对焊缝质量进行评估,焊缝质量满足HB5376-87标准(I级)。焊缝外观成形良好,色泽正常,余高小,表面无咬边、未焊透、裂纹气孔等缺陷,焊缝成形如图1所示。

表3 HR3C焊接工艺参数

图1 HR3C钢焊接接头成形

3 实验结果及分析

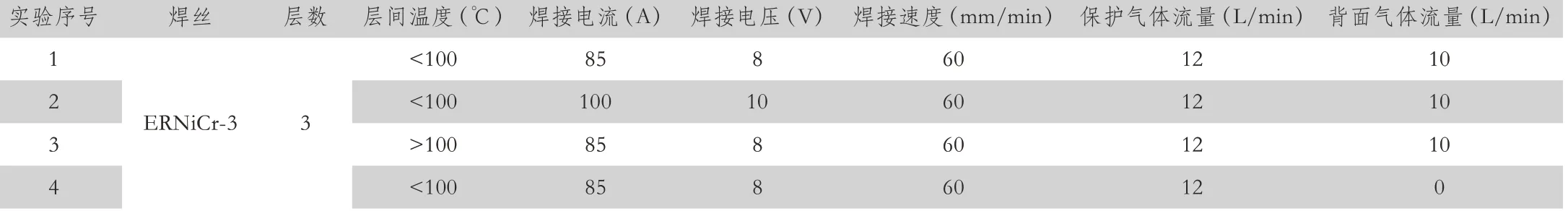

3.1 HR3C焊接接头微观组织

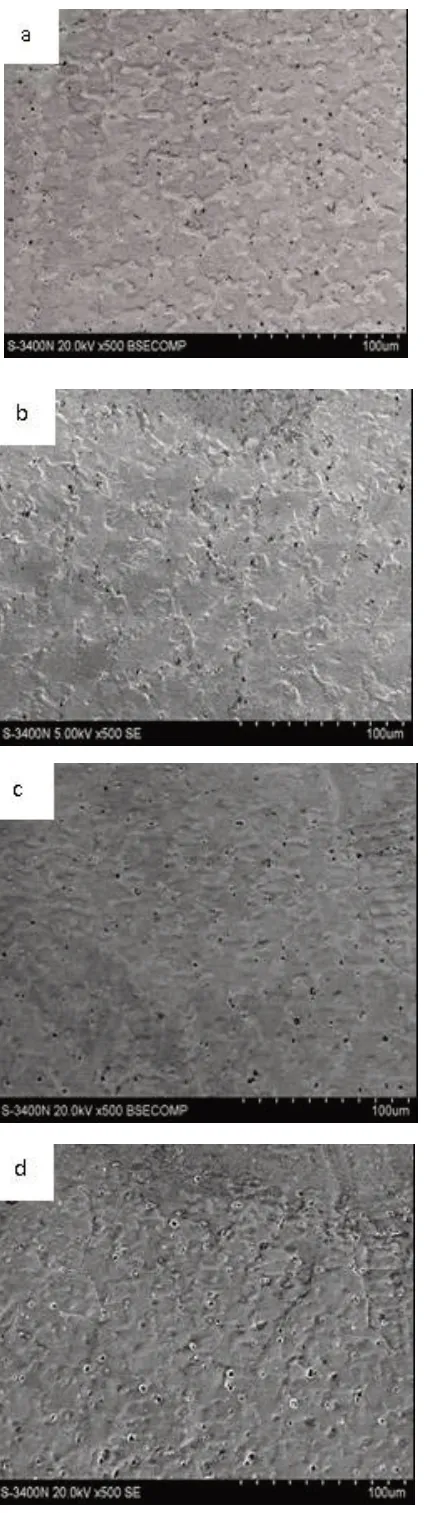

通过扫描电镜对焊接接头焊缝区域的金相组织观察发现(如图2),在实验1中主要显微组织为奥氏体等轴晶,在奥氏体晶界边缘存在大量条状析出相CrFe7C0.45,同时,焊缝中有较多弥散析出的颗粒物,它们相对细小均匀弥散分布于晶粒内部。析出物主要是M23C6,除此之外还包括MX、NbCrN和σ相,在温度低于570℃时甚至还会生成π相[9-11]。实验2中增大热输入量后,焊缝区域的主要组织为粗大的奥氏体晶粒,晶内处析出相较少,同时黑色的二次强化相并未均匀弥散在晶粒内部而是集中在晶界周围,分布在析出相两侧。析出物以M23C6、MX及NbCrN为主,析出物在焊缝胞状枝晶界形核长大直到析出物沿着晶界基本连续分布。这种沿着晶界的连续分布的形态了晶粒间的结合力,使塑性严重降低,伴随着析出物的长大,韧性也会明显降低。实验3中,并未控制层间温度,直接进行多层多道焊连续焊接,焊缝区域组织主要是粗大的奥氏体晶粒,析出相明显减少,弱化了之前的沉淀强化作用。随着焊接过程中的热积累,大量的C、N溶于晶粒内部形成固溶强化作用,保证其强度没有大幅下降,但是晶粒相应变得更粗大,损害了焊缝的塑韧性。实验4中,焊接时背部未充氩,奥氏体晶粒长大并不明显,但在晶内出现少量孪晶,黑色析出相分布均匀,由于背部未充氩,散热效果下降,导致析出相聚集,颗粒变大,使其塑韧性降低。

图2 HR3C钢焊接接头焊缝的微观组织

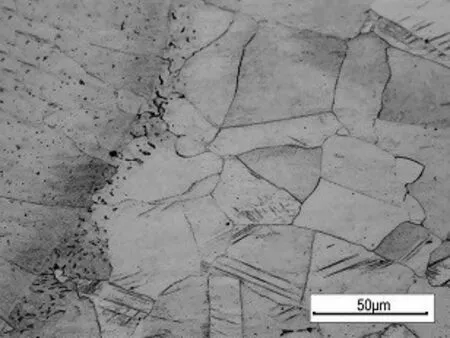

焊接接头的热影响区的组织形态与焊缝处有着明显的区别,如图3所示。热影响区的组织具有不均匀性,晶粒尺寸大小有着较大的区别,从50μm~300μm不等。基体组织为奥氏体,晶粒尺寸相对于母材有一定的长大趋势,也有着明显的孪晶特征。由于焊接过程中温度较高,HR3C钢中的C元素的扩散能力较强,基体的C元素会迁移至焊缝与母材的界面处,这将使得焊缝附近产生碳聚集层,导致该位置力学性能下降,同时在母材侧的热影响区形成脱碳层,形成软化区域,影响其力学性能及耐腐蚀性能。

图3 熔合区的微观组织

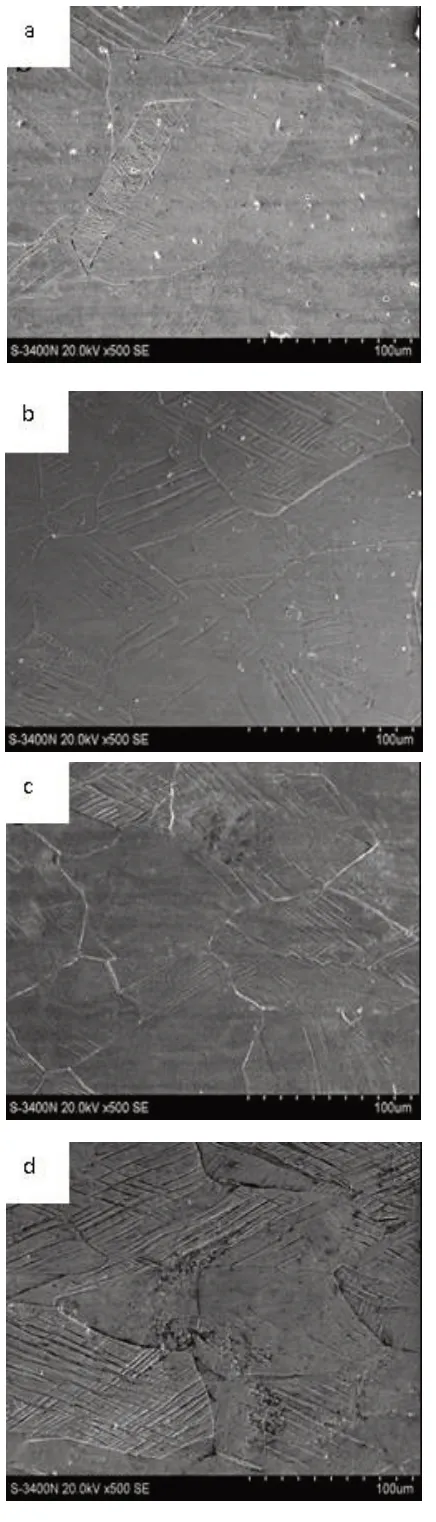

图4(a)即实验1热影响区的组织金相图,晶粒大小相对较为均匀,奥氏体晶粒上的孪晶特征虽然明显但是孪晶较少。强化相析出且均匀分布于晶粒内部。图4(b)为实验2的热影响区图片。强化相析出较少,但基本弥散分布于晶内。晶粒明显长大,是四组参数中晶粒较粗大的一组,严重影响力学性能。图4(c)为实验3的热影响区金相组织,在图中可以发现析出物明显的减少,但孪晶特征依旧明显。由于未对层间温度进行控制,连续的加热导致析出物M23C6、MX等碳氮化合物在经历了较高的温度后部分溶解。随着焊接过程中热输入量的积累,一些晶粒再次长大,热影响区内晶粒大小尺寸存在差异,导致热影响区内不同区域的力学性能也存在明显,严重影响了热影响区的塑性。从图4(d)可以明显的发现孪晶数量明显的增多。HR3C钢较大的线膨胀系数,导致焊接残余应力较大,更容易通过孪生变形在组织中出现孪晶带。孪晶作为晶内缺陷,它表明晶体内部存在高应变区,尤其当孪晶长大与晶界相遇时,晶格畸变严重,内应力大,往往成为裂纹发源地。

图4 HR3C钢焊接接头热影响区的微观组织形貌

3.2 HR3C钢TIG焊接接头的力学性能

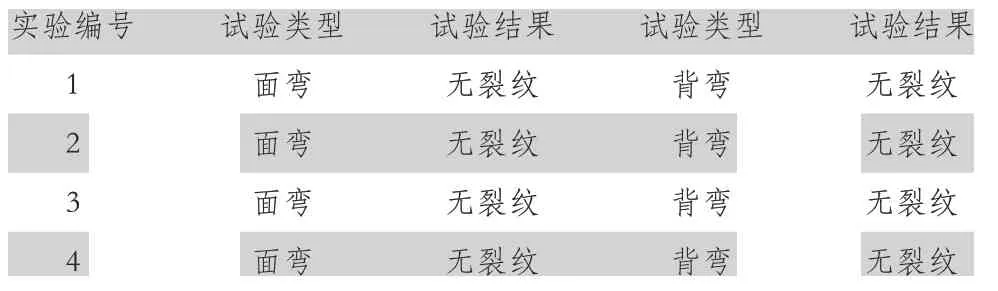

按照DL/868-2004《焊接工艺评定规程》及DL/T 869-2004《火力发电厂焊接技术规程》标准对焊件的力学性能进行测试,以检测其是否满足电力工业生产实际的要求。材料在弯曲加载下所表现的力学行为与单纯拉应力或压应力作用下的不完全相同,故常用弯曲试验的方法来测定承受弯曲载荷的构件的力学性能。由表4可见:在不同焊接参数下试样接头在弯曲载荷作用下均没有发生断裂,且弯曲角度相差不大,说明这些试件的塑性、韧性均达到基本要求。图5是HR3C焊接接头弯曲试验后的形貌。

图5 焊接接头弯曲试样

表4 HR3C钢焊接接头的弯曲性能

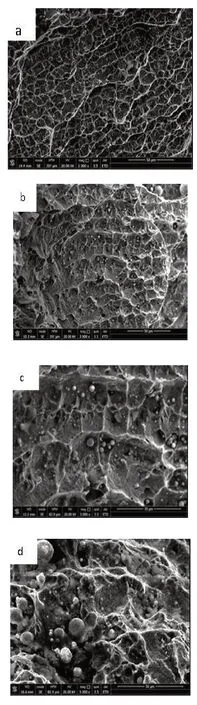

实验1的抗拉强度和屈服强度较好,其数值分别达到了625MPa和316MPa,延伸率达到了64.69%。断裂形式为典型的韧性断裂,断口形貌主要以大小不等的韧窝为主,韧窝内存在析出相掉落形成的孔洞。实验2的力学性能较差,抗拉强度仅为575MPa屈服强度是260MPa延伸率为38.5%,数值均较低。晶内的析出相的尺寸较小且数量不是很多,表现出韧窝状,韧性相对较好。而晶界处析出相的数量增多,尺寸增大,减弱晶间的韧性。实验3的热循环峰值温度增高,第二相粒子M23C6及碳氮化合物的夹杂物相对有所长大,韧窝的尺寸也随之增加且韧窝的深度随之变浅。在晶界析出了许多近乎连续的球状、粒状M23C6和MX碳氮化物的二次相致使晶界脆化。实验4由于没有气体保护,焊接接头氧化,金属温度过高,使合金元素发生烧损和蒸发,同样弱化了焊接接头的合金沉淀强化作用,焊接接头强度降低。断口的微观组织呈韧性断裂+准解理断裂的特征,在晶界分布着大小不一的球状、粒状M23C6和碳氮化物。在一些断口还显示出河流花样的特征,但河流花样汇合特征不明显,终止于倾斜晶界或者大角度晶界。

表5 HR3C钢焊接接头的力学性能

图6 HR3C钢焊接接头的断口形貌

3.3 不同焊接工艺下的HR3C奥氏体耐热钢的腐蚀性能研究

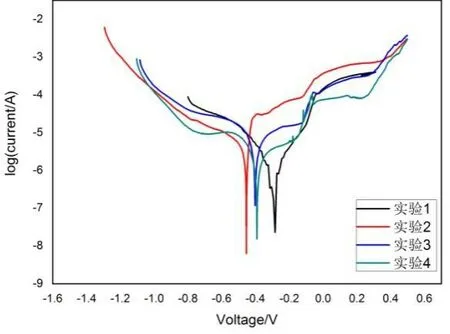

HR3C钢一般用于电厂换热器及管道,工作环境中存在大量的Cl离子,由于HR3C钢在氯离子溶液中极易发生晶间腐蚀、应力腐蚀及点蚀[12],所以对HR3C钢的腐蚀性研究是有必要的。本文采用恒电位法在0.5mol/L的NaCl溶液中进行电化学腐蚀实验。测量电压范围为-0.8V~0.5V,电流密度为-100mA~500mA。记录其阴极极化曲线。图7为不同焊接工艺实验中的焊接接头的阴极极化曲线,其自腐蚀电位越大,则金属的耐腐蚀性越好[13]。实验1中,其焊接接头的自腐蚀电位Ecorr=-0.3V,自腐蚀电流Icorr=-7.1μA。实验2的焊接接头的自腐蚀电位Ecorr=-0.45V,自腐蚀电流Icorr=-8.1μA。实验2中大的线能量输入,析出相在晶界处聚集。在腐蚀过程中易于在晶界处易于形成σ相,使得其塑韧性,以及耐腐蚀性明显下降。实验3的焊接接头的自腐蚀电位Ecorr=-0.40V,自腐蚀电流Icorr=-7.0μA。在焊接过程中层间温度超过100℃,使焊接接头与热影响区长时间处于奥氏体不锈钢的敏化温度区间。强化相在持续高温作用下溶解进入基体,导致其耐腐蚀性能下降,从而降低了HR3C的耐腐蚀性能。实验4的焊接接头自腐蚀电位Ecorr=-0.4V,自腐蚀电流Icorr=-8.1μA。实验4中大颗粒的M23C6在晶内析出,在晶界处易形成贫Cr区,导致其耐腐蚀性能下降。

图7 HR3C钢焊接接头电化学极化曲线

4 结论

(1)HR3C钢焊接中增大热输入量后,焊接接头的奥氏体晶粒变得粗大,晶内析出相较少,二次强化相沿着晶界的连续分布形态降低了晶粒间的结合力,使塑性严重降低,伴随着析出物的长大,强度及耐腐蚀性能下降。

(2)HR3C钢焊接过程中层间温度超过100℃,焊缝区域组织主要是粗大的奥氏体晶粒,析出相明显减少,弱化了之前的沉淀强化作用,焊接过程中大量的C、N元素形成的强化相溶解,损害了焊缝的塑性及强度,耐腐蚀性同样下降。

(3)在HR3C钢焊接过程中内部未充氩,焊接接头氧化严重,奥氏体晶粒长大并不明显,但在晶内出现少量孪晶,同时,内管壁散热效果下降,导致析出相聚集,颗粒变大,使其塑韧性降低,晶内析出的大颗粒M23C6导致其耐腐蚀性能下降。

(4)HR3C钢TIG焊接中应尽量使用规范参数,避免使用高热输入量进行焊接,在焊接过程中应尽量控制其层间温度不超过100℃,并保证接头内外壁均进行充氩保护。