红土镍矿湿法炼镍水足迹研究

2021-07-22温梦溪龚先政

温梦溪,龚先政,2

(1.北京工业大学材料与制造学部,北京 100124;2.工业大数据应用技术国家工程实验室,北京 100124)

中国水资源总量约29041.0 亿m3[1],水资源总量丰富,但根据世界银行WDI数据库[2]统计,2017年中国人均可再生淡水资源2029.0m3,仅为世界平均水平的35.4%,用水问题严峻。2020中国镍产品表观需求量130.97万t[3],已成为世界上最大的金属镍消费国。镍冶炼过程的多个环节中都会产生含有大量污染物的废水[4],造成多方面的环境影响。因此,采取科学的水资源管理方法作为应对危机的首要方式日益受到关注,水足迹方法更是成为众多水环境评价方法中的研究热点。

水足迹概念于2002年由荷兰学者Hoekstra等[5]在虚拟水理论基础上首次提出,指公众在日常生活中消费的产品、服务、过程等消耗的全部水资源[6]。水足迹可根据研究对象的差异被划分为区域水足迹、过程水足迹和产品水足迹。我国的产品水足迹研究已经应用于农产品[7]、基础能源产品[8]和轻工业产品[9],但目前仍然缺乏对有色金属产品全生产流程的水足迹分析。

水足迹评价的两种主流核算方法可分为两种,Hoekstra等学者联合国际非政府组织“水足迹网络”(Water Footprint Network,WFN)确立的WFN水足迹评价方法[5]和国际标准化组织基于生命周期评价框架制订的国际标准水足迹评价方法ISO 14046[10]。WFN侧重于水资源消耗量的核算,缺乏统一的关于水体污染的核算方法;而ISO水足迹评价方法将水足迹定性为一种综合性环境评价指标,量化评估人类活动对水资源及相关环境造成的消耗和污染,更适用于废水污染物种类繁杂的有色金属产品。《GB/T 37756-2019 产品水足迹评价和报告指南》[11]立足ISO 14046水足迹评价方法编制,对水足迹评价方法,特别是影响评价环节进行了本土化的转化。基于GB/T 37756-2019方法建立红土矿湿法炼镍过程的生命周期清单,计算红土镍矿湿法炼镍的水足迹,辨析镍冶炼过程中问题产生的关键工序,有助于镍冶炼企业节水减排进行针对性的改进。

1 金属镍冶炼水足迹评价模型建构

1.1 金属镍冶炼水足迹评价方法

国际标准化组织于2014年根据生命周期评价方法发布的ISO水足迹评价方法侧重于由产品或组织机构消耗或影响的水资源的输入、输出和潜在环境的汇编和评价。基于生命周期评价的水足迹评价过程分为四个阶段,分别是:目标与范围的确定、水足迹清单分析、水足迹影响评价和水足迹结果解释。

镍矿资源可分为硫化矿床和红土镍矿两类,红土镍矿在世界范围内占有量高,而我国镍矿资源类型以硫化矿床为主。近年来我国精炼镍需求日益提升,大量进口印度尼西亚和菲律宾等国的红土矿进行生产,由于进口镍矿品位差异大且成分不稳定,多用湿法进行冶炼。镍冶炼系统边界包含金属镍产品生命周期的镍矿开采和金属镍冶炼两个阶段,选取生产1kg品位为99.9%的金属镍作为功能单位红土镍矿湿法炼镍的水足迹。

1.2 金属镍湿法冶炼系统边界

红土镍矿成分较于硫化镍矿更为复杂,且品位较低,生产流程需针对矿石具体成分进行调整。红土镍矿的湿法冶炼工艺主要有三种,分别是氨浸、常压酸浸和加压浸出。其中氨浸工艺应用最早,适用于处理镁含量较高的表层红土矿,但不能有效分离矿石中的铜、钴等成分,现已被企业淘汰。加压酸浸工艺的钴镍浸出率高达90%以上,具有能耗低的优点,虽然工艺复杂,操作条件严格,仍广泛被全球新建镍矿冶炼工厂所采用。红土镍矿湿法冶炼用水可依据性质分为一般用水、高盐废水和酸性废水三类。一般用水包括设备循环冷却水、洗涤用水和装置污水排放,此类用水水质较高,重金属和有机成分含量低。高盐废水含有大量重金属及盐物质,例如原料带入水、沉淀出水、电絮凝废水等,酸性废水来源于酸浸环节的冲洗液及萃取过程的萃余液等。

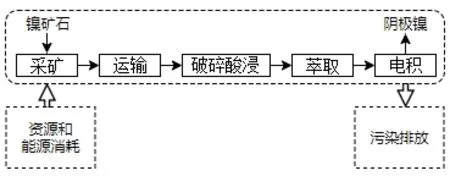

研究范围包括采矿、运输、酸浸等过程,系统边界如图1所示。

图1 红土镍矿湿法冶炼系统边界

1.3 基于GB/T 37756-2019的金属镍湿法冶炼水足迹影响评价

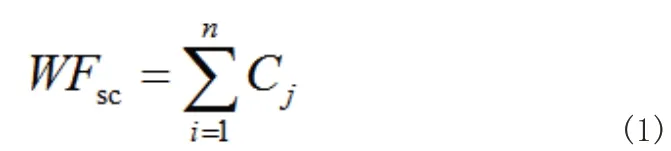

基于GB/T 37756-2019的金属镍湿法冶炼水足迹包括水稀缺足迹和水劣化足迹两类。水稀缺足迹用于评价与生产活动相关的潜在环境影响,一种产品或工艺的水稀缺足迹通过水资源消耗来计算,其表达式如下:

水劣化足迹用于评价产品水污染物排放到水体中导致的水降解的潜在环境影响。水劣化足迹通常通过以下影响类别进行评价:水体富营养化足迹、水酸化足迹、水体生态毒性足迹等。水劣化足迹的计算方法分为临界稀释体积法和当量系数法,本文选取适用于污染物排入水体而产生水劣化足迹的当量系数法进行计算,每种影响类型选取不同污染物当量进行评价,其表达式如下:

2 数据清单分析

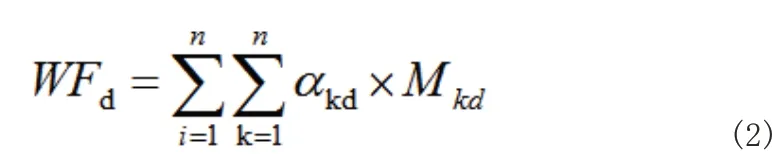

湿法炼镍的采矿环节涉及国内采矿和海外采矿,国内采矿数据源于广西银亿科技矿冶有限公司的企业调研[12],该企业电积镍年产量5000t,红土镍矿出矿品位1.12%,金属镍综合回收率约86%,镍矿采矿损失率和贫化率均为3%。2016-2018国家镍矿进口量[13]中菲律宾进口镍矿约占79%,故取用瑞士Ecoinvent3数据库[14]中菲律宾镍矿开采的新水消耗和污染排放数据作为海外采矿的数据。海外红土镍矿的品位取1.7%[15],采矿损失率和矿石贫化率均假设为5%。特征化因子如表1所示,其中水体生物毒性特征化因子分为淡水生物毒性和海洋生物毒性两部分。余下工序的新水取用及污染物排放清单来自文献[16]。酸浸工序镍浸出率为96.2%[17],萃取工序镍常温萃取率取96.91%[18],假设酸浸工序浸出液含镍量70g/L,依据上述数据可折算生产1kg镍所需的各工序新水消耗量。

表1 特征化因子

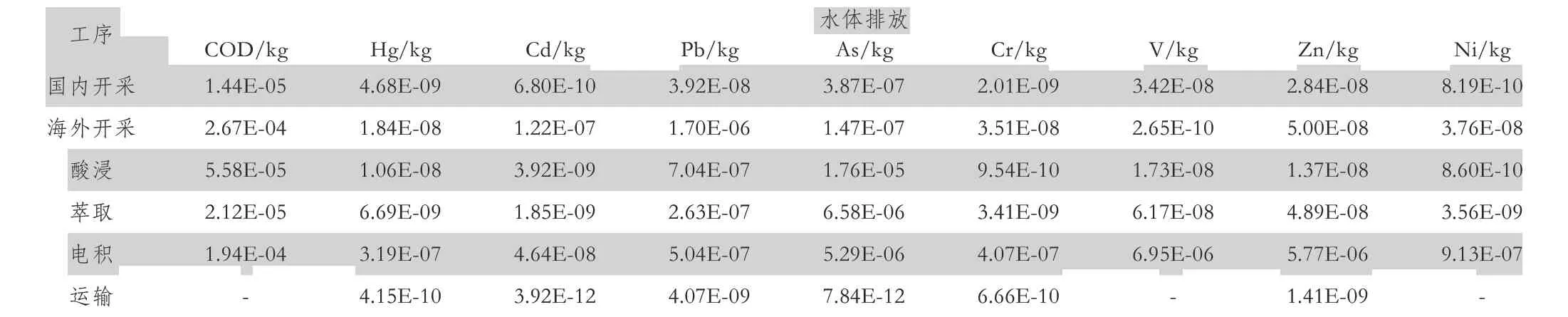

假设国内湿法冶炼镍原矿至冶炼厂的运输为公路运输20公里,湿法冶炼的辅助材料运输距离均依据我国近5年公路货物运输平均运输距离取180.3公里[19],结合文献中获取的公路运输污染排放清单[20]计算得国内红土矿湿法冶炼过程中的运输工序污染排放。海外红土矿采用海运方式运输,水体污染排放数据难以获得,予以忽略。表2为红土镍矿湿法炼镍水污染物排放数据。

表2 红土镍矿湿法炼镍水污染物排放

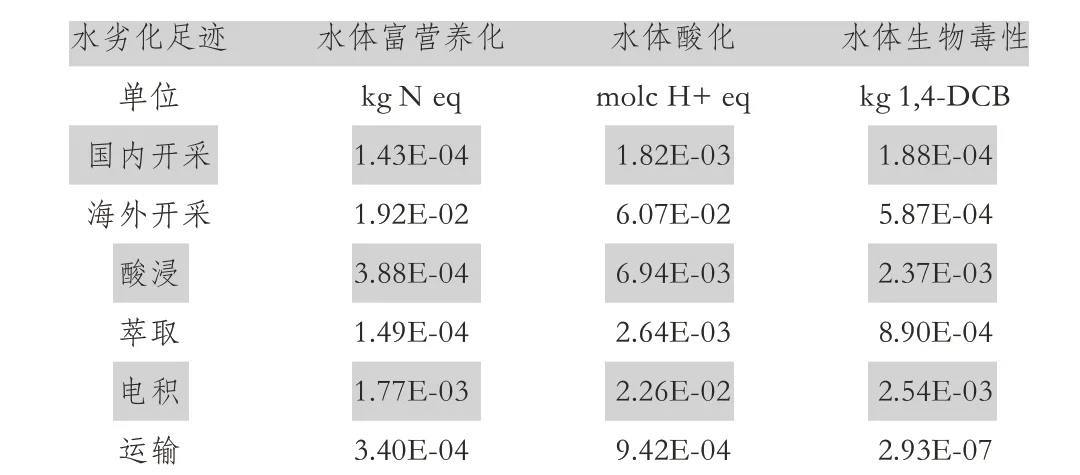

表2 红土镍矿湿法炼镍水劣化足迹结果

3 红土镍矿湿法炼镍水足迹评价

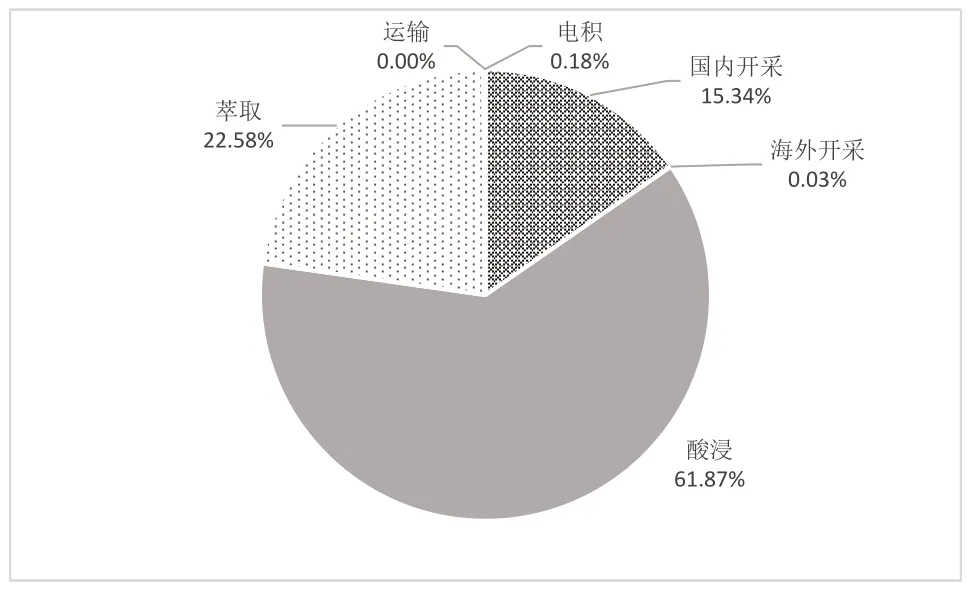

红土镍矿湿法炼镍水稀缺足迹为0.12m3,各工序占比如图2所示。红土镍矿湿法炼镍水稀缺足迹最高的三个工序依次为酸浸、萃取和国内开采。酸浸工序首先应注意温度和压强对镍浸出率的影响,以便降低工序间新水投入。萃取工序的水耗主要用于对酸浸工序制得的镍浸出液进行pH等参数调整,便于后续反应进行,故应整体考虑这一过程中的各类物料投入,不断优化配料比,减小水稀缺足迹。

图2 红土镍矿湿法炼镍水稀缺足迹比例分布

水劣化足迹计算过程中涉及的特征化因子取自Simapro软件中的ReCiPe2016方法体系。红土镍矿湿法炼镍的水体富营养化足迹为0.02kg N eq,水酸化足迹为0.10molc H+eq,水体生物毒性足迹为0.01kg 1,4-DCB,各工序水劣化足迹结果见表3。

海外开采的污染排放受镍矿进口地区的矿场环境和技术水平制约,进口海外红土矿有效避免了国内红土矿炼镍的部分水体富营养化足迹和水体酸化足迹。电积工序中的水体富营养化足迹更多地受到NOx排放量的影响,可考虑酸雾净化等方法进行处理。酸浸工序的水酸化足迹主要由SO2引起,结合废气制酸等处置方法可在治理排放的同时减少原料投入。电积过程产生的各类水污染物中,钒排放对水体生物毒性足迹的贡献最大。运输过程对湿法炼镍水劣化足迹的影响较小。

4 结论

基于GB/T 37756-2019方法研究我国红土矿湿法生产1kg品位为99.9%的金属镍的水足迹。GB/T 37756-2019方法水稀缺足迹0.12m3,水体富营养化足迹0.02kg N eq,水酸化足迹0.10molc H+eq,水体生物毒性足迹0.01kg 1,4-DCB。红土镍矿湿法炼镍的水稀缺足迹主要来源于酸浸工序,水体富营养化足迹和水体酸化足迹主要来源于海外开采和电积两个工序,水体生物毒性足迹主要来源于电积过程。电积工序的水环境影响包含耗水和酸性气体排放两个方面,电积工序脱硝应成为湿法炼镍企业优化生产技术方向。