多功能行车无人化及其数字化管理系统应用

2021-07-22王冉,韩栋

王 冉,韩 栋

(新疆农六师碳素有限公司,新疆 五家渠 831300)

经济在发展,社会在进步,公众的生活质量不断提升,生产企业高效能建设、自动化运营水平不断提升,起重机在生产制造领域发挥的作用越来越重要,尤其是随着工业化进程深入推进,在货物搬运、基础设施建设、设备吊装等多个领域越来越依靠起重机械设备的作用。虽然我们国家和国外发达国家相比,在技术力量、人员队伍建设等方面还存在不小的差距,但随着科技水平不断提升,起重机械设备应用和研究技术也将越来越向着纵深方向发展,为推动工业和经济建设可持续健康发展奠定基础,提供强大的有力支撑。加强新形势下自动化技术在起重机械上的应用和发展探索,具有重要的现实意义。无人天车技术应用到车间生产中,大大提高了生产效率,节约了劳动成本,给企业带来了长久的经济效益,在一些高危的行业装备无人天车系统,避免了对人体造成伤害,生产更加安全。

碳素焙烧多功能行车的无人化技术是对提高铝用阳机行业生产效率的一种相当有效的技术,对人力成本的降低有很大帮助,可以保障生产过程的安全性。对此,在当前阳极碳素块需求量不断增多,急需提高阳极碳素块生产效率,促进电解铝行业安全性、经济性协调发展的背景下,有必要加强碳素焙烧多功能行车无人化技术及其应用的研究,明确无人碳素行车技术发展方向,共同为我国电解铝阳极事业优化发展奠定良好基础。

1 自动化技术

自动化技术是一个复合型的技术总体,在社会实践中扮演着非常突出的作用。自动化技术既融合了传统的技术形态,同时也融合了先进的信息技术、控制技术、计算机技术等。比如在机械制造过程中,自动化技术在应用过程中,其控制技术发挥着关键性的作用,能够实现自动化控制以及自动化运行,这在很大限度上提升了生产效率,也节省了人力资源的投入。碳素焙烧多功能行车无人化技术是一个复合型的综合性管理系统,在无人碳素行车运行过程中,应该充分保障系统运行的可靠与稳定,同时还能够实现自动化控制行车,管理行车信息库区信息等数字化管理功能,以此来整体保障碳素块生产的高效与安全。因此,在碳素焙烧多功能行车无人化技术的运行过程中,充分依托于自动化技术具有非常重要的现实作用。在碳素焙烧多功能行车无人化技术中,自动化技术的运用,能够实现对系统的全面监测,及时发现行车系统中存在的故障或者隐患,及时产生报警进行反馈。同时,依托于自动化技术,还能够根据碳素焙烧生产本身的作业流程,开发客户端软件对行车系统进行数字化管理。

2 自动化技术在碳素焙烧多功能行车无人化技术中的应用

2.1 PLC技术在无人碳素行车自动化控制中的应用

PLC技术是自动化技术中的一种,同时这种控制技术具有可编程的特点。因此将这种技术应用于碳素焙烧多功能行车无人化技术的运行过程中,对于提高行车系统本身的各个部分的指令控制具有更为精确的效果。而基于外部传感器传输的信息数据采集、记录、运算等方面,也能大大提高控制精度。本系统PLC采用GE品牌中的PAC-Rx3i系列,通讯方式采用Profinet,这对于无人行车系统控制过程中的柔性操作、智能化操作等也会具有更为现实的意义。

2.2 传感器技术在碳素焙烧多功能行车无人化技术中的应用

根据碳素行车本身的作业流程,采用合适的传感器来收集行车各个机构的位置信号,以及行车系统所需要反馈的各种点位信号,将这些外部信号接入PLC,通过编程来实现单步的自动化控制。

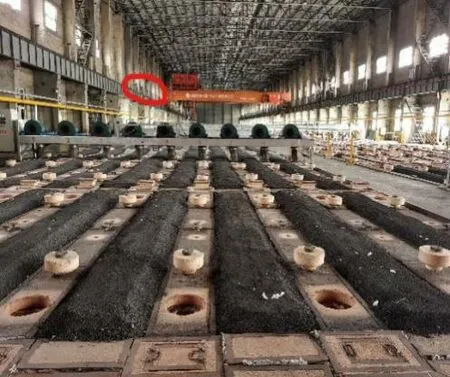

3 工程案例

新疆农六师碳素有限公司焙烧车间拥有包括装炉、出炉、布料、吸料、焙烧等流程的完整碳素块生产系统。公司期望通过信息化、智能化手段实现智能制造,达到安全生产管理、减员降本增效的目的。本项目所在库区为碳素块焙烧车间,该库区为碳素块生产区存放焙烧碳素原料块。项目改造内容包括:碳素块区东西两台行车(含夹钳)自动化改造、WMS库区管理系统创建、无线网络覆盖、视频监控系统、地面安全控制系统等。通过无人化行车系统实现碳素块出入库和库管信息全自动流转。下面详细介绍各系统的建设实施和功能原理。

3.1 行车定位系统

3.1.1 大车定位

大车定位系统采用格雷母线或者P+F绝对编码尺进行定位,实时检测大车在整个库区的运行位置(满足定位精度小于±5mm),并将位置数据发送给PLC控制系统。大车格雷母线安装在大车运行轨道的一侧,安装条件良好,安装位置如下图所示。

图2 小车格雷母线安装位置

3.1.2 小车定位

小车定位系统采用格雷母线或者P+F绝对编码尺进行定位,实时检测小车在整个库区的运行位置(满足定位精度小于±2.5mm),并将位置数据发送给PLC控制系统。小车格雷母线安装在小车运行轨道的一侧,安装条件良好,安装位置如上图所示。

3.1.3 夹具升降定位

夹具升降采用安装绝对值编码器或者拉绳编码器进行高度定位,将车上原有超速开关拆除,安装绝对值编码器,编码器型号为堡盟EAM580-SC0.7YPT.14160.A,Profinet通讯,将当前夹具的实际高度发送给PLC控制系统,安装位置如下图。

图3 夹具绝对值编码器安装位置

图4 夹具高度限制器安装位置

PLC控制夹具升降变频器上下运动,实现夹具在高度方向的精准定位,定位误差小于10mm 。安装位置如上图。夹具高度方向原车设有减速限位和极限限位,该功能保留。

3.1.4 吸料管升降定位

在吸料管卷筒上增设高度限制器并安装绝对值编码器,实现吸料管的高度测量,编码器选型为堡盟EAM580-SC0.7YPT.14160.A,Profinet通讯,将编码器数值发送给PLC控制系统,在程序中转换成实时位置数据。采用高度限制器限制高度,安装位置如下图。

图5 吸料管绝对值编码器安装位置

图6 吸料管高度限制器安装位置

PLC控制吸料管驱动变频器,实现吸料管高度方向闭环定位,定位精度10mm。

3.1.5 布料管升降定位

在布料管卷筒上增设高度限制器并安装绝对值编码器,实现吸料管的高度测量,编码器选型为堡盟EAM580-SC0.7YPT.14160.A,Profinet通讯,将编码器数值发送给PLC控制系统,在程序中转换成实时位置数据。采用高度限制器限制高度,安装位置如下图。

图7 布料管绝对值编码器安装位置

图8 布料管高度限制器安装位置

PLC控制布料管驱动变频器,实现吸料管高度方向闭环定位,定位精度10mm。

3.1.6 夹具开度检测

直接在夹具低端安装激光测距检测夹具开度较为困难,因此采用间接测量的方式进行检测。在原夹具升降杆的延伸处安装激光测距,检测夹具动作时升降杆的高度变化,再通过机械结构计算夹具开度,实现夹具开度的检测。

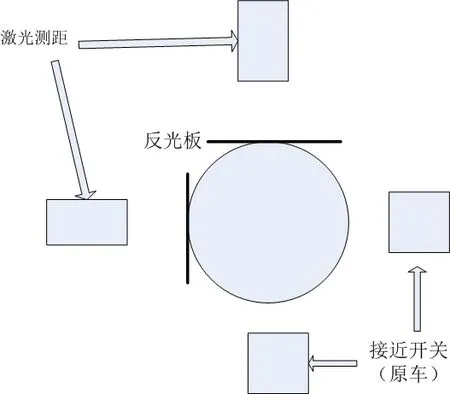

3.2 摇摆角测量

本行车的夹具采用卷扬机钢丝绳升降,设有固定导向支撑,行车运行时夹具存在少需摆动情况,行车停止时,夹具的摆动角很小。在顶部通过4个接近开关测量夹具的偏离情况,当摆动时报警提醒操作工。无人行车的夹具的摆角测量通过激光测距来实现,拆除2个接近开关,增设激光测距和反光板,实现夹具分别在X方向和Y方向的精确距离测量,测量精度小于1mm。激光测距安装位置如下图:

图9

系统实时检测吊具、吸料管、布料管等升降机构的摇摆角度,当摆角偏大时,闭锁机构升降功能,确保行车的安全。

3.3 行车电控系统

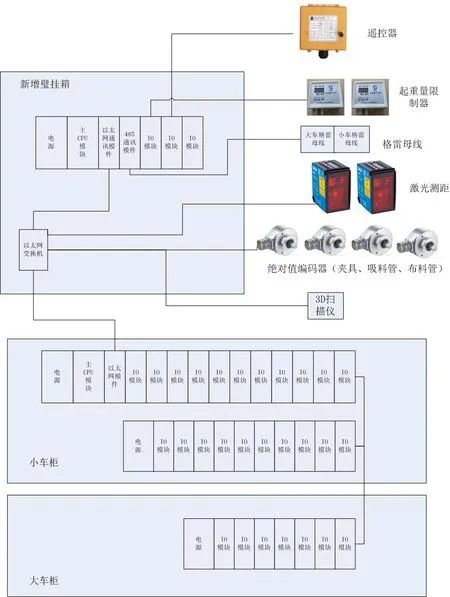

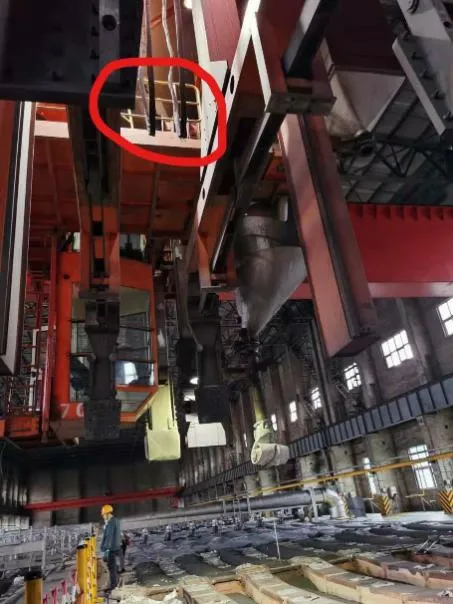

3.3.1 行车PLC升级方案

行车上增加一套PLC控制箱与原行车的PLC控制系统通讯,实时接收数据,传输指令已达到控制目的。CPU模块采用RX3i系列的IC695CPE305,配有电源模块,以太网通讯模块,串口通讯模块,以及数字量,模拟量输入输出模块。机柜位置可布置在电气间门边墙壁上,与原行车的PLC控制系统采用Profinet通讯。

图10

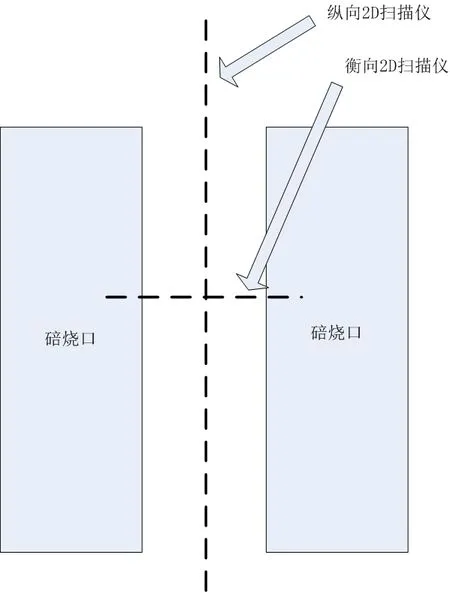

3.3.2 激光3D料口识别方案

本系统通过每台行车上安装2套SICK品牌LSM511系列3D激光扫描仪实现行车下方焙烧口的识别,主要示意图如下:

图11

行车在碚烧口上方定位后,通过LSM511系列3D激光扫描仪的数据确认行车停车误差,确保夹具升降的位置不发生碰撞。

两台LSM511系列3D激光扫描仪的安装位置在两台夹具顶部的中间位置平台上,向下扫描下方的碚烧口,如下图:

图12

3.3.3 与生料块上料系统通讯

行车主控系统与生料块系统通讯,接收存储舱目标碳素块的位置信息以及目标炉箱的位置信息,根据位置信息确定行车的运动轨迹。完成装箱后,炉箱和存储舱的碳素块存储状态会反馈给上料系统,并存储相关数据信息。然后另一台行车会接收到布料指令,到该炉箱位置进行布料。布料完成后的状态也会反馈给上料系统,并存储相关数据信息。

3.3.4 与熟料块系统通讯

行车主控系统与熟料块系统通讯,接收目标炉箱的位置信息以及存储舱的位置信息,根据位置信息确定行车的运动轨迹。行车运动之前,另一台行车会接收到吸料指令,到目标炉箱位置进行吸料,吸料完成后的状态会反馈给上料系统,并存储相关数据信息。完成熟料块上料后,炉箱和存储舱的碳素块存储状态会反馈给上料系统,并存储相关数据信息。

3.4 行车调度系统

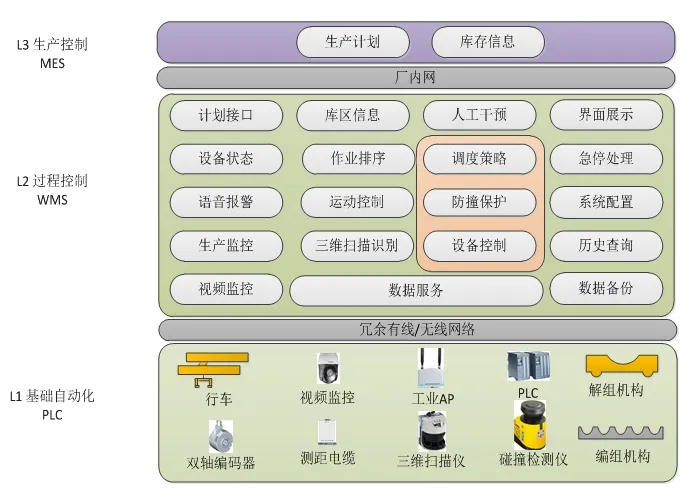

3.4.1 无人化调度功能系统架构

图13 无人化调度系统架构图

无人化调度系统主要包括库存管理及行车调度两大主体部分,对接L1设备层和L3生产管理层,实现设备离散分布,集中调度、控制、展示。

库存管理系统(WMS系统)包括计划接口、库区信息、系统配置、历史查询、数据备份等功能,提供人机交互界面,方便人工干预。根据需求,提供各类报表、曲线、饼图、柱状图等实时、历史作业量统计功能。同时,WMS系统记录了本车间各炉室、料箱的空间尺寸,也包含物料的生产焙烧情况记录,实时反应生成状态。

行车调度系统,根据已有计划信息、设备状态,进行自动搬运,完成生块入库、熟块出库、吸料、布料功能。路径规划,针对人机交互安全策略,保障人工作业区域内不进行自动作业。(图14)。

图1 大车格雷母线安装位置

图14 路径规划示意图

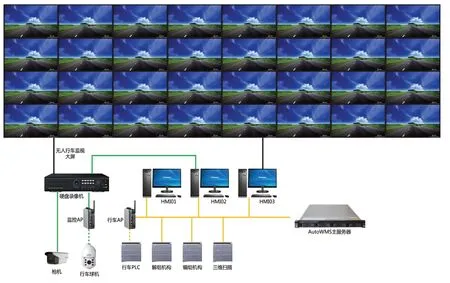

3.4.2 系统网络结构

图15 系统网络结构图

AutoWMS主服务器为系统核心,连接设备,提供数据服务、Web Server、对内对外接口,作为系统服务端,提供人机客户端数据源。同时,视频监控由视频服务器负责,独立网络,进行高清视频展示。最终,数字化管理系统、人机交互、视频监控界面均通过现场大屏展示。

3.4.3 大屏展示

大屏展示由视频监控、人机交互、数字化管理系统组成,最终通过大屏显示。

图16 视频监控系统示意图

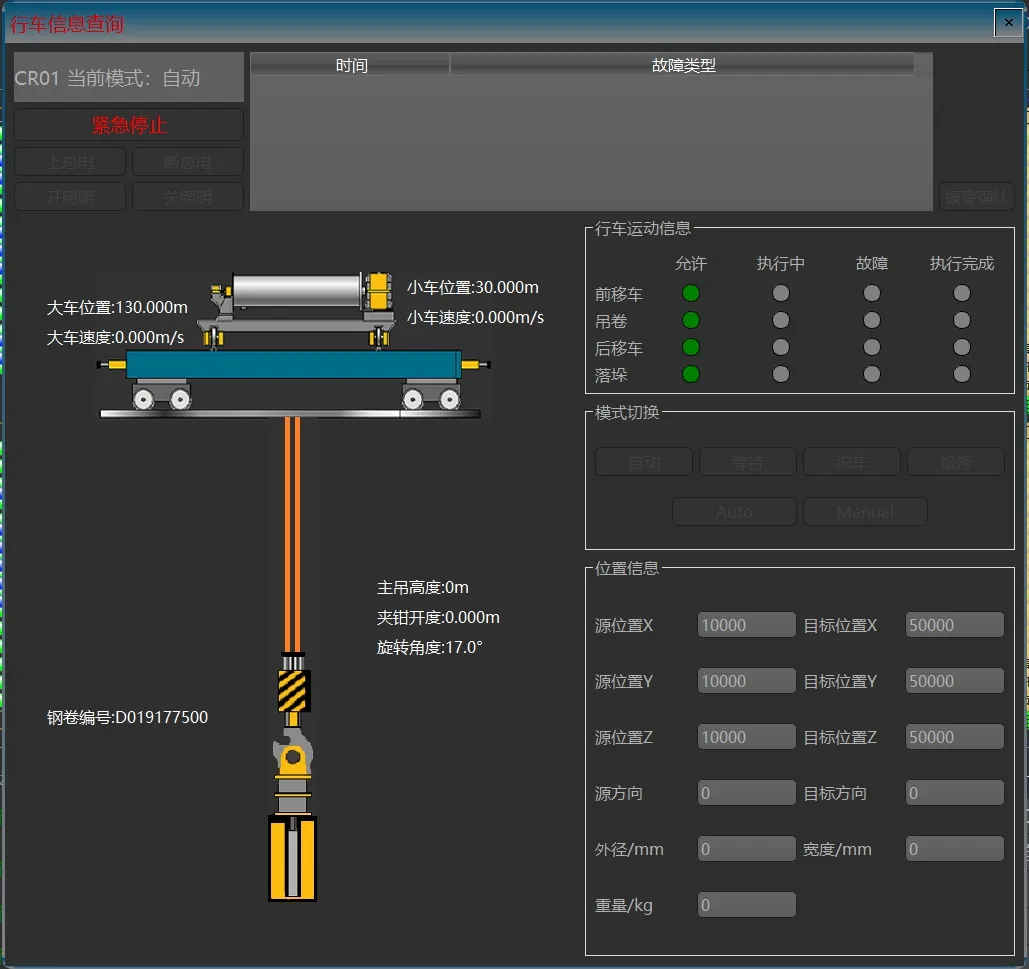

人机交互界面位于主控室,操作前需进行权限验证,可实时监控现场库存状态、设备信息,并进行远程人工干预。下图作为示意图,后期根据现场尺寸、设备等进行1:1还原。(图17)。

图17 人机交互示意图

可对具体设备(如行车)进行状态查询、远程控制。

图18 行车远程控制示意图

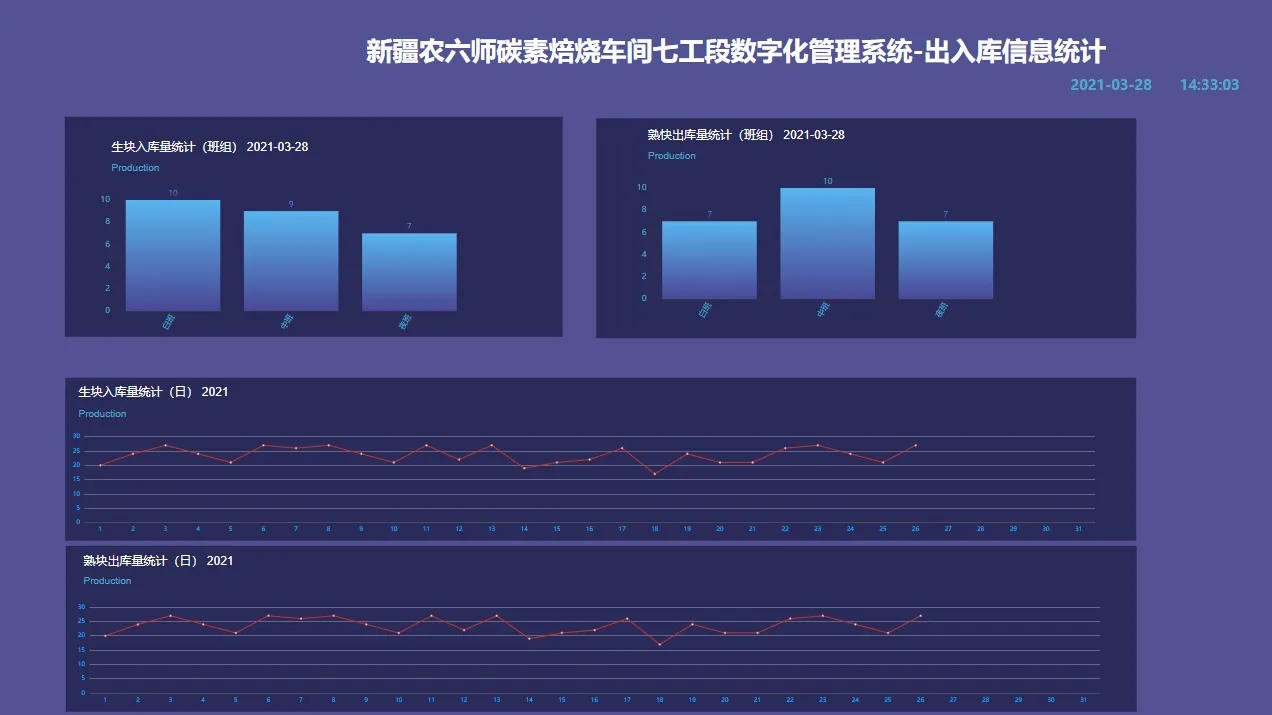

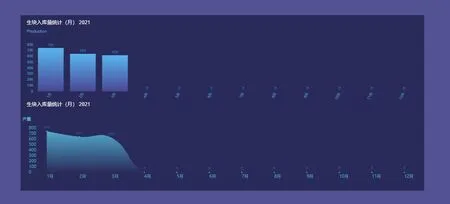

数字化管理系统可进行在线组态,根据需求,实现生产数据统计、设备测点信息实时监控、历史信息查询、数据图标驾驶舱等。

图19 数字化管理系统

关键信号监控测点,可进行实时曲线、历史曲线查询。

图20 实时曲线查看

图21 历史曲线查看

可对班组、天、月、年进行产量统计。

同时,具备外部接口的情况下,也可进行销量等车间级信息展示。

图22 出入库信息统计

图23 出入库信息统计

图24 销量信息示意图

4 结语

综上,新疆农六师碳素有限公司焙烧车间多功能行车已经可以实现自动化装炉、出炉、吸料及布料等功能,并通过客户端软件进行作业调度。包括计划接口、库区信息、系统配置、历史查询、数据备份等功能,提供人机交互界面,方便人工干预,同时包含物料的生产焙烧情况记录,实时反应生成状态。该行车的无人化很大程度上提高了焙烧多功能天车的效率,保障了行车操作的安全性,使一人同时控制多台行车不再是难点,大大节省了人力资源。

碳素焙烧多功能行车无人化技术已经拥有比较成熟的技术支撑,不仅可以提高焙烧车间工作效率,还可以提高铝用阳极生产过程的安全性,减少人力成本。所以,新疆农六师碳素有限公司焙烧多功能行车的无人化技术在铝用阳极及其他相似行业发挥的作用是非常巨大的,可以推动社会经济的发展和进步,推动行业的发展,促进企业长久发展。