稀薄燃烧发动机改型设计及燃烧特性仿真

2021-07-22栗波

栗 波

(重庆工业职业技术学院,重庆 400120)

引言

目前,能源危机问题引起了全球的强烈关注,而汽油发动机作为能源消耗的主要源头之一,人们对发动机节能的要求越来越高,稀薄燃烧发动机应运而生。由于稀薄燃烧发动机的过量空气系数较大、对燃烧过程要求高等特点[1],提升其燃烧性能变得尤为重要。由于火花塞的布置不在燃烧室的中心,原始火核传播到两边燃烧室的距离不同,会造成两侧油气燃烧的时间点不同,使得做功分散,造成燃烧效率的降低[2-3]。燃烧室形状对燃烧过程的火焰传播、燃烧速度、散热损失等都有较大影响, 在一定程度上决定了汽油机工作过程的好坏[4]。发动机的喷射过程、气流组织和燃气特性等直接影响混合气的形成与燃烧过程,从而影响发动机的性能[5-7]。本文主要针对燃烧室进行优化设计,同时将单火花塞点火(single spark ignition,SSI)改造成双火花塞点火(dual spark ignition,DSI),运用三维仿真软件CONVERGE软件对燃烧室的燃烧过程进行模拟分析,为改进设计提供参考。

1 试验模型

为了实现快速燃烧,对燃烧系统进行了较大的改动,如图1所示,将原燃烧室的形状改为浴盆形燃烧室,使燃烧室结构更紧凑,将压缩比由9.5 提高到10.3。并在原火花塞一侧增设一副火花塞,采用双火花塞结构布置,如图2所示,减少散热损失,使得燃烧迅速,进一步缩短燃烧持续期。

图1 原机与优化后燃烧室对比

图2 双火花塞布置

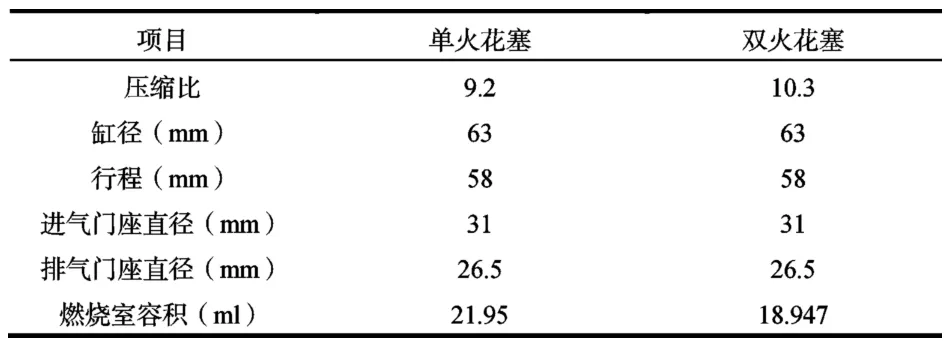

表1 单双火花塞燃烧室参数

2 仿真模拟

通过CONVERGE软件对发动机的燃烧状况进行三维仿真分析,对比优化前后发动机的燃烧特性。由于单火花塞和双火花塞模拟计算方法相似,本文中仅列出双火花塞燃烧模型的计算步骤。图3为发动机燃烧室模型。

图3 缸内燃烧室模型

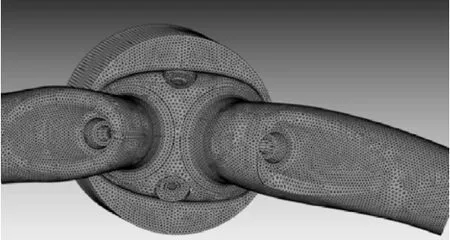

运用流体力学计算软件CONVERGE建立燃烧过程六面体动网格,并利用网格自适应技术增加网格密度,获得最佳计算效果。同时,为了提高计算精度,充分反映出几何结构对流动和燃烧的影响,计算模型中对气门座圈、气门和火花塞附件网格进行了网格加密处理。计算的面网格模型如图 4所示。

图4 燃烧室面网格模型

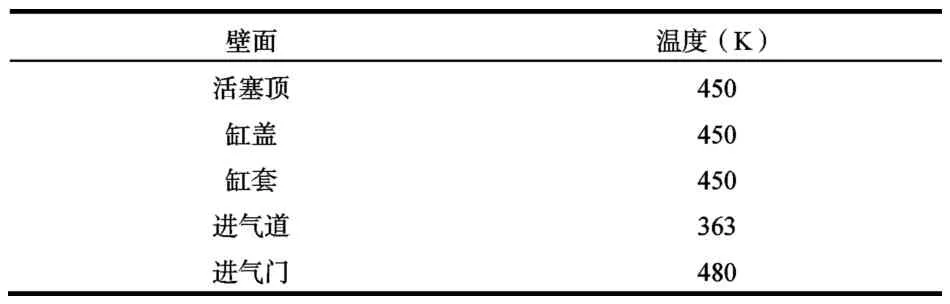

燃烧室计算模型进口采用压力边界条件,为更好地模拟真实的发动机工作环境,根据经验壁面边界条件如表2所示。为更好地模拟发动机在高负荷情况下的燃烧情况,设置计算转速为9 000 rpm。

表2 边界条件设置

3 结果分析

3.1 缸内燃烧压力分析

由图5与图6对比可知,双火花塞的最大燃烧爆发压力大于单火花塞,并且双火花塞燃烧压力的变化速度更快且压缩负功要略小于单花塞,所以双火花塞的压力变化更适合发动机的工作。双火花塞发动机的最大爆发压力约为43 bar,单火花塞发动机的最大爆发压力约为 37 bar,单火花塞发动机最大爆发压力整体偏低。在9 000 rpm 时,单火花塞最大爆发比双火花塞低约6 bar。

图5 缸压曲线(双火花塞)

图6 缸压曲线(单火花塞)

3.2 缸内燃烧放热率分析

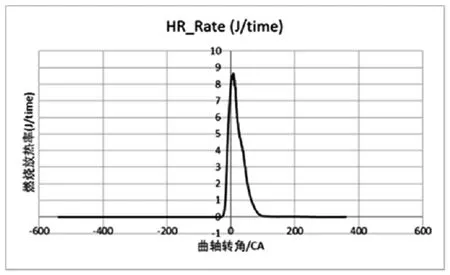

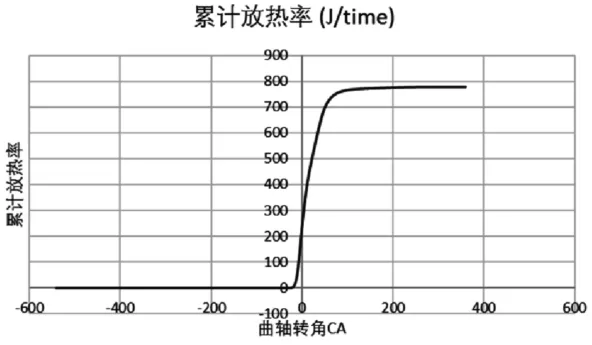

由图7和图8对比可知,双火花塞的缸内温度、放热率上升比单火花塞快,且放热率在0°CA时已经达到最大值约10.3,而单火花塞的最大燃烧放热率出现在5~10°CA。由图9与图10对比可知,单火花塞的累计燃烧放热量较双火花塞大,说明单火花塞发动机的散热压力更大。

图7 燃烧放热率曲线(双火花塞)

图8 燃烧放热率曲线(单火花塞)

图9 累计放热率曲线(双火花塞)

图10 累计放热率曲线(单火花塞)

4 结论

(1)计算可知,双火花塞有更大的燃烧爆发压力,能够提供更大的输出扭矩。

(2)结果显示,双火花塞发动机在点火后燃烧速度更快,可以减少曲轴到达上止点前发动机所做的负功。

(3)优化后的双活塞发动机的累计散热量小于优化前,降低了发动机的散热压力。