喷水降低柴油机排气温度的试验研究

2021-07-21武选柯杜慧勇王朋辉王站成苗家轩

武选柯,杜慧勇,李 可,王朋辉,王站成,苗家轩

(1.河南科技大学 车辆与交通工程学院,河南 洛阳 471003;2.固安迪诺斯环保设备制造有限公司,河北 廊坊 065000)

0 引言

作为当今社会最主要的动力来源之一,柴油机在人们的日常生活和生产实践中发挥着重要的作用[1-3]。但柴油机的尾气存在氮氧化合物(NOx)、颗粒物(particulate matter,PM)等难以依靠机内净化处理的有害成分,因此,柴油机颗粒捕集器(diesel particulate filter,DPF)和选择性催化还原(selective catalytic reduction,SCR)作为机外净化是柴油机应用最为广泛的后处理装置[4-9]。DPF技术和SCR技术在车用柴油机领域已得到广泛应用[10-12]。但是DPF再生后会产生高温排气,易破坏SCR载体的活性从而导致其失活[13],因此,需要通过合适的方法降低再生后的排气高温。目前,许多学者对发动机的排气降温进行了研究。文献[14]针对DPF再生后的高温,基于文丘里效应,通过理论分析、仿真优化,设计了一种降低排气温度的装置,能大幅度降低DPF再生时的排气温度。文献[15-16]基于气-液两相流理论,建立了排气系统内喷水降温的数学模型,得到了液滴在排气系统管路内的运动轨迹,并指出,随着喷水流量的增加,排气系统出口温度会降低,但降温的速率会下降;水雾喷射夹角、雾滴初始粒径和水流量的变化对气相出口温度分布的影响很大。文献[17-18]研究了冷却水流量以及雾化颗粒直径对发动机排气系统喷水降温性能的影响。结果表明:冷却水流量增加,会导致排气系统出口温度降低的幅度增加;在第1次喷水降温以后,可以在喷水点后间隔一定距离处安装除湿装置,降低排气系统内气体的含湿量,然后再进行第2次喷水冷却。

目前,关于发动机高温排气喷水降温的研究较少,并且以往针对排气降温的研究,主要通过构建模型、仿真分析等方式进行模拟,未能在发动机台架上进行真实的试验研究,而真实的发动机工况以及喷水策略对排气降温效果影响较大。本文通过搭建发动机排气降温试验台架,利用冷却水的汽化潜热吸热能力,采用喷水降温的方法,获得喷嘴下游不同测点位置的温度变化随排气流量及冷却水喷射策略改变的规律。分析排气温度变化的规律,可为解决DPF再生后的高温排气提供依据。

1 试验设备与方法

试验是在一台满足国Ⅳ排放标准的云内4102非道路柴油机上完成的,该柴油机采用增压中冷以及电控高压共轨技术,其基本参数如表1所示。试验使用的冷却水喷射单元是由3个喷孔构成的喷嘴,每个喷孔直径为0.185 mm,3个喷孔之间的间距为1.9 mm。喷嘴结构图如图1所示。

表1 柴油机参数

图1 喷嘴结构图

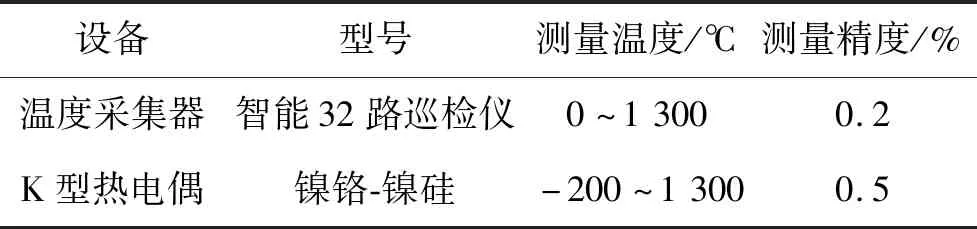

温度传感器布置在距离管道下壁面20 mm处,其布置简图如图2所示,在发动机排气管道中,测点位置分别位于喷嘴下游200 mm、400 mm及600 mm处,通过连接到测温装置——智能温度巡检仪上输出喷水前后的排气温度。通过调整发动机的工况和喷水策略,记录不同排气流量、不同喷射时间间隔下各个测点的温度变化情况。测温设备及参数如表2所示。

表2 测温设备及参数

2 试验结果与分析

2.1 喷水流量的选取

在冷却水与热气流的相对运动换热过程中,冷却水的蒸发吸热过程会吸收部分热量从而使排气温度降低,在此过程中,降温所需冷却水的量可由文献[19]中的公式计算:

w1=ckm(T1-T2);

(1)

m=m1+m2;

(2)

w2=w1;

(3)

(4)

其中:m1为发动机的进气质量流量,kg/h;m2为燃油小时消耗量,kg/h;m为发动机的排气质量流量,kg/h;c1为液态水的比热容,J/(kg·K);c2为气态水的比热容,J/(kg·K);ck为高温排气比热容,J/(kg·K);T1为初始温度,℃;T2为喷水降温后的温度,℃;T3为液态水的蒸发温度,℃;T4为液态水的初始温度,℃;w1为高温排气释放的热量;w2为水蒸气吸收的热量;△H为水的蒸发焓,J/(kg·K);M为降温所消耗的水的质量,kg。

该型号DPF在排气温度为300 ℃、排气流量为250 kg/h(1 300 r/min,193 N·m)的条件下进行再生,再生后的温度T1=600 ℃,喷水后降到钒基催化剂的极限工作温度T2=550 ℃,其他参数:T3=100 ℃,T4=20 ℃,另:m=250 kg/h,c1=4.2×103J/(kg·K),c2=2.1×103J/(kg·K),ck=1 018 J/(kg·K),△H=2.257×106J/(kg·K)。将以上数据代入式(1)~式(4)中,可得M=0.059 9 kg,理论上在60 s的时间内,达到所降温度需消耗水的质量为59.9 g。

对于柴油机的高温排气喷水降温装置,温度降低的程度主要与冷却水和高温气体的热质交换有关,在进行热质交换时,喷水流量直接影响其热质交换的结果,因此需要采取合适的喷水流量。试验采用单个喷嘴进行喷水降温试验,喷嘴流量为0~2 000 mg/s,据文献[20-21]的研究,喷水后排气温度的变化随着喷水流量的增加逐渐减小,当喷水流量过大时,温度的变化基本为一个定值。因此,根据文献[21-22]的研究以及理论计算,选用在喷水流量为1 000 mg/s(即在60 s内喷射水的质量为60 g)、冷却水初始温度为20 ℃的条件下,进行喷水降低柴油机排气温度试验。

2.2 排气流量对排气降温的影响

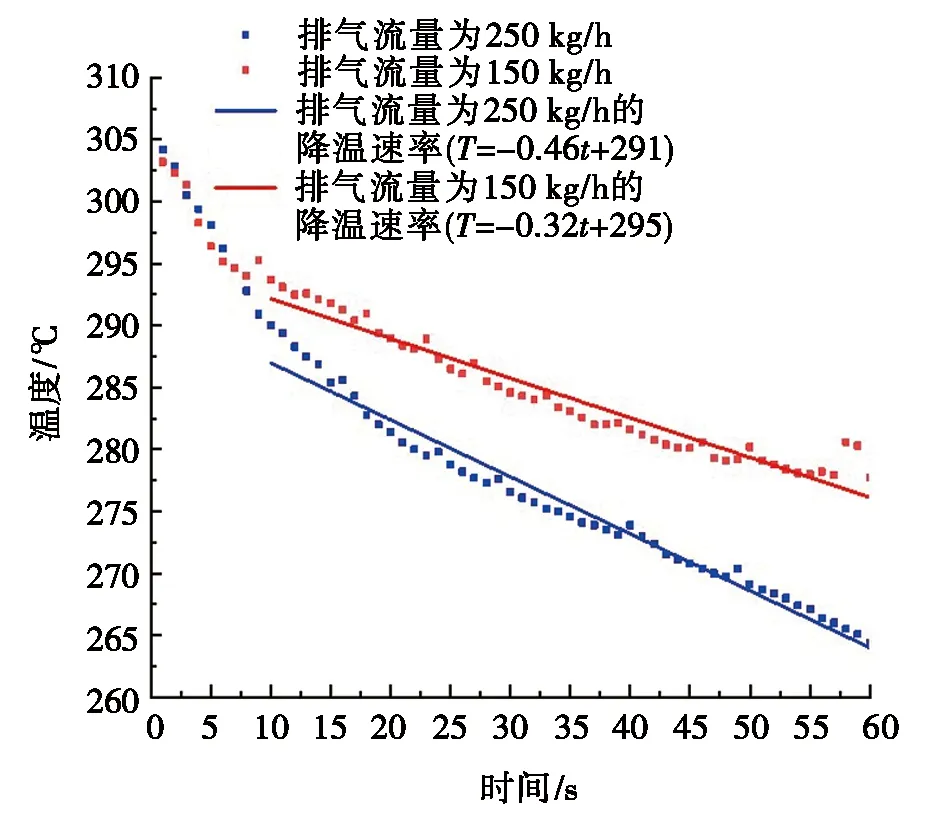

图3是在冷却水喷射时间间隔为100 ms,排气流量为150 kg/h(1 200 r/min,185 N·m)、排气温度为302.9 ℃时,以及排气流量为250 kg/h(1 300 r/min,193 N·m)、排气温度为304.4 ℃时,不同位置的温度变化趋势图,其中,括号内的等式代表温度随时间的变化关系。

(a) 距喷嘴下游200 mm处

根据文献[20]的研究,在初始温度为300 ℃时,随着液滴粒径的减小,液滴的蒸发时间也呈现减小的趋势。假定液滴粒径为150 μm时,液滴蒸发需要0.8 s;液滴粒径为70 μm时,则液滴蒸发只需0.3 s。如图3a所示,当排气流量为250 kg/h时,位于喷嘴下游200 mm处的温度变化趋势、降温幅度与降温速率均较大。这是由于此处距离喷嘴位置较近,大排气流量下气流运动速度较快,造成此位置的冷却水与气流的相对运动速度大,大液滴更容易破碎成小液滴,从而蒸发时间缩短,相同时间内冷却水蒸发量多,带走的热量也多,降温幅度大。同时,由图3a还可看出:在喷射的前期(0~10 s),两种排气流量下的温度变化很快。这可能是在喷射初期,距离喷嘴下游位置较近,部分冷却水喷出后直接接触到温度传感器,造成温度降低过快。如图3b所示,当测温点位于喷嘴下游400 mm处时,两种排气流量下的温度变化规律基本一致。这是由于在小排气流量下,随着冷却水在管道内运动距离的变长,雾化蒸发状态得到改善,且蒸发速率相比于上游位置的变大,吸热能力变强,带走的热量增多,导致降温幅度与大排气流量时接近。如图3c所示,在喷嘴下游600 mm处,两种排气流量条件下的降温幅度接近,大排气流量下的降温速率略大。原因是在距离喷嘴下游较远位置处,虽然大排气流量下的冷却水蒸发速率大,但由于冷却水在管道内运动过程中,运动距离变长,大部分冷却水已经蒸发,到达此处的冷却水量减少,没有足够多的冷却水可以进行蒸发吸热,因此两种排气流量下的降温幅度接近。从图3中还可以看出:在60 s时,当排气流量为250 kg/h时,200 mm处的温度最低,600 mm处的温度最高,这是由于在此排气流量下,大液滴在与气流的相互运动过程中易破碎成小液滴,液滴蒸发时间缩短,在较近位置处便可带走部分热量,而距离喷嘴较远位置处,冷却水前期蒸发状态已经相对良好,到达此处的冷却水量减少,可带走的热量较少,从而呈现图中的温度变化,说明此刻液滴蒸发带走的热量占主要因素。

综合上述分析可以得出:距离喷嘴下游不同测点位置处,大排气流量下的降温幅度与降温速率均较大;在距离喷嘴下游较近位置处,喷射前期(0~10 s)由于部分冷却水直接接触到温度传感器,造成两种条件下的降温都较快,但从整个降温过程来看,大排气流量下的降温幅度更大。因此,进行DPF再生后高温排气喷水降温时,在排气温度、喷射策略等条件一定的前提下,选用大排气流量进行DPF再生,在距离SCR载体前端较近位置处安装喷水装置即可降到所需温度,可以节省空间布置。

2.3 冷却水喷射策略对排气降温的影响

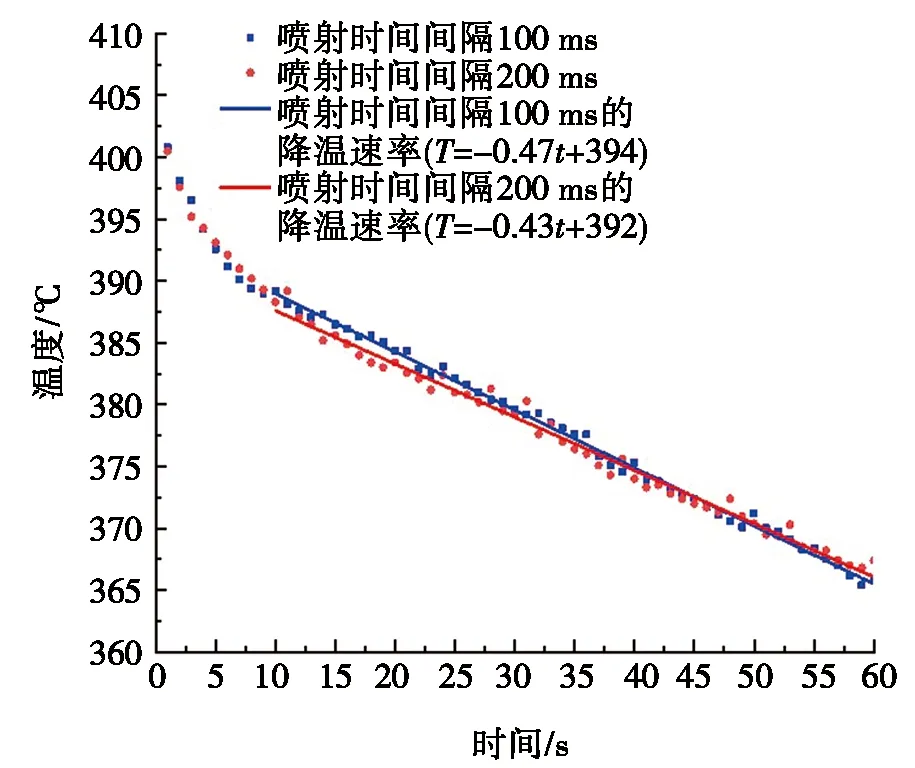

在喷水质量一定的前提下,选择两种水喷射策略,第1种是在喷射时间间隔为100 ms的条件下进行喷射,喷射数量为10次/s,每次喷射100 mg,可实现多次少喷的效果;第2种是在时间间隔为200 ms的条件下进行喷射,喷射数量为5次/s,每次喷射200 mg,可实现少次多喷的效果。本文通过试验探究两种冷却水喷射策略对排气降温的影响。

据文献[15,22]的研究,当排气温度升高,液滴破碎蒸发速率加快。因此,选取在排气温度为400 ℃、排气流量为250 kg/h(1 500 r/min,398 N·m)的条件下,通过改变冷却水的喷射时间间隔,探究多次少喷以及少次多喷的喷射策略对温度变化趋势、降温幅度以及降温速率的影响,其结果如图4所示,括号内的等式代表温度随时间的变化关系。

如图4a所示,在距离喷嘴下游200 mm处,两种喷射策略下的温度变化趋势、降温幅度与降温速率基本一致。这是因为在此测点位置处,冷却水喷出后,在近管道壁面位置处因为重力以及液滴间的相互碰撞作用,存在大粒径的液滴,并且此时距离喷嘴较近,冷却水雾化状态差,在喷射总量一定时,两种喷射策略在相同的时间内带走的热量接近,因此降温幅度基本一样。如图4b所示,当测点位置距离喷嘴下游400 mm时,两种喷射策略下的温度变化趋势、降温幅度与降温速率接近。但在20~50 s的时间段内,通过对管道中心位置的排气温度进行测量,两种喷射策略下的温度差值为6 ℃。这是由于试验所用喷嘴为3孔喷射,喷射出的冷却水呈不均匀分布。在距离喷嘴400 mm处,较近的运动距离不足以让液滴很好地进行雾化蒸发,管道中心位置与近壁面位置的冷却水雾化状态较差,因而在20~50 s的时间段内,管道中心位置两者温度差值较大。但管道壁面处由于两者的降温速率接近,因此两者的降温幅度也接近。如图4c所示,当测点位置距离喷嘴下游600 mm时,两种喷射策略下的温度变化趋势、降温幅度与降温速率基本相同。但是在喷射时间为20~50 s的时间段内,两种喷射策略下的温度差值为8 ℃,而通过对管道中心位置的排气温度进行测量,在相同时间段内,两种喷射策略下的温度差值约为1 ℃。这是由于在此测量位置,随着冷却水向前运动,管道中心位置冷却水雾化得到改善,而管道壁面位置仍分布有未雾化蒸发的冷却水,因而在20~50 s的时间段内,在管道壁面处两种喷射策略下的温度差值较大。

综上分析可得:在距离喷嘴下游不同位置,两种喷射策略下的降温幅度与降温速率基本一致;在距离喷嘴下游较远位置,20~50 s的时间段内,两种喷射策略下,管道中心位置的温度差值减小,但管道壁面处的温度差值增大,这是由于管道壁面处冷却水雾化较差。因而可以采用在喷嘴下游安装混合器的方法,改善冷却水的雾化状态。

(a) 距喷嘴下游200 mm处

3 结论

(1)在距喷嘴下游不同位置,大排气流量下的降温幅度以及降温速率均较大;选用大排气流量下进行DPF再生,在距离SCR载体前端较近位置处安装喷水装置,即可降到所需温度。

(2)当喷射策略不同时,两种喷射策略下的降温幅度与降温效率基本一样,随着冷却水运动距离的变长,管道中心处冷却水雾化状态得到改善,但在管道壁面位置处,冷却水的雾化状态仍然较差,因此可以通过在喷嘴下游安装混合器,使喷射出的冷却水雾化均匀,达到较好的降温效果。