赵家庄矿综放面聚能卸压研究及应用

2021-07-21高耀江

高耀江

(柳林县应急管理局,山西 吕梁 033300)

0 引言

提高煤炭采出率和保障开采安全是煤矿开采的关键,也是煤炭工业研究的重点方向。厚煤层常采用综放开釆,目前国内在综放面开采中提高采出率和保障安全上进行了大量的研究[1],工程中也取得了不少经验,但对于聚能爆破应用到综放面卸压的研究相对减少[2]。赵家庄煤矿井下综放面多年来一直采用未卸压和普通爆破卸压方式弱化顶板,初采损失较为严重,通过对原卸压方案进行优化,提出一种工程现场易加工的聚能管,并进行ANSYS/LS-DYNA模拟聚能方案,得出聚能方案的优越性,取得了一定的工程应用效果。

1 卸压设计方案

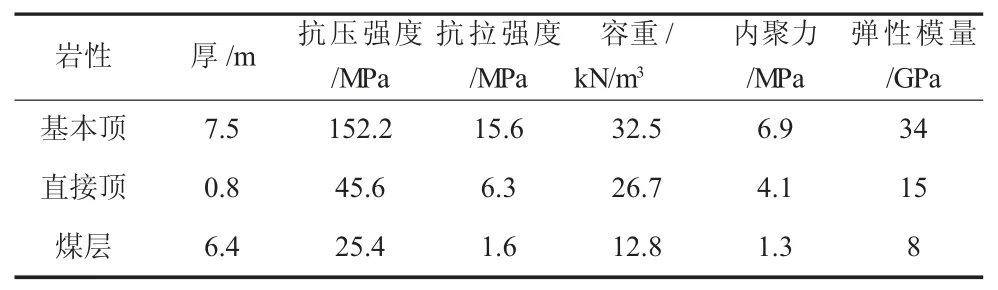

赵家庄矿目前开采N2采区的N205面,N205面布置有沿9号煤顶板布置的轨道巷和皮带巷,切眼长200 m,推进长956 m;开采9号煤,煤厚6.4 m,开采时采煤3 m、放煤3.4 m、采放比1∶1.13。煤层及顶板参数见表1。

表1 煤层及顶板力学参数表

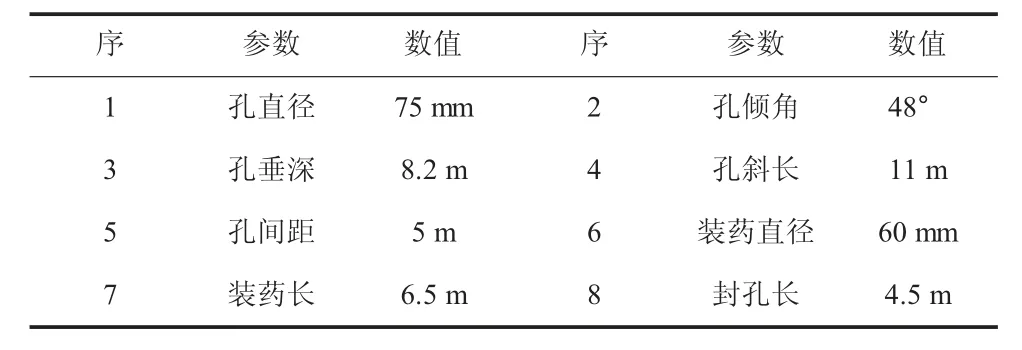

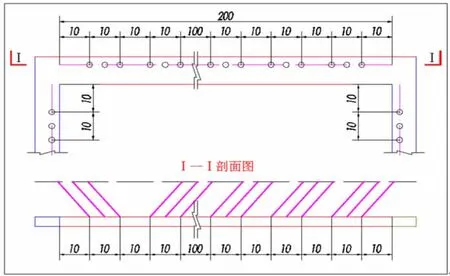

N205面拟进行爆破卸压,来减少来压步距,爆破炮孔布置见图1。开采前,在切眼支架后方顶板设置炮孔,在两侧顺槽中各布置3个炮孔。设计一组孔为3个,孔间距为5 m,组间距为10 m,共布置36个孔。爆破时组内采用并联起爆,整体采用从进风侧向回风侧串联起爆,爆破参数见表2。

表2 爆破主要参数表

图1 N205面炮孔布置图(m)

2 卸压方案优化

根据矿井N2采区以往开采资料,邻近的N201面未进行爆破卸压,基本顶来压步距为27.2 m;邻近的N203面,采用了与N205面相似的原卸压方案,基本顶来压步距为19.2 m,减少了8 m。为进一步较少步距,研究决定将N205面卸压方案进行优化。

2.1 孔间距分析

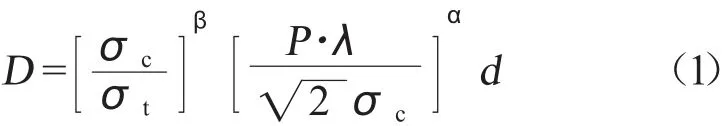

为使N205面顶板形成裂隙,应将孔间距设计为爆破的裂隙区直径最为合适,根据爆破强度准则[3],爆破后的裂隙区直径D可采用式(1)计算:

式中:λ、α、β为岩石泊松比相关参数;d为炮孔直径(75 mm);σt、σc为岩石抗拉和抗压强度。卸压主要是通过爆破预裂N205面的基本顶,将参数代入式(1),得出D=4.58 m。

设计孔间距为5 m,大于计算裂隙区直径,得知其卸压效果欠佳。最为简单的方法是将孔间距调整为4.5 m,由于减少孔间距后将增加炸药量,进而增加爆破的有害效应,因此孔间距宜保持5 m不变。还可以将组中部5 m处增设1个空孔,共布置10个空孔,使所有孔间距均为5 m。增设空孔,可增加爆破时的自由面,能适当的增加卸压效果。经模拟分析,增设空孔后的裂隙区直径仍小于5 m,因此研究决定进行聚能卸压。

2.2 聚能卸压方案

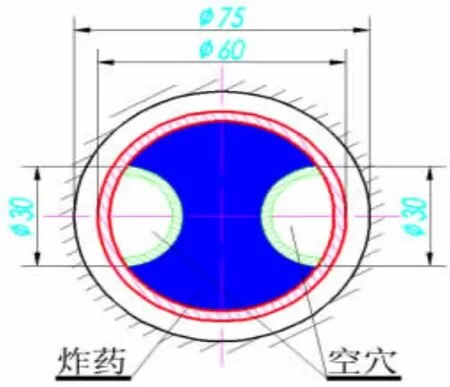

根据聚能机理,爆破时爆轰波将沿聚能穴表面垂直方向传播形成聚能流,并在交点处获得最大的射流速度和能量密度,最后在穴上生成超高压、高速的具有超强切割能力的能量流[2]。原设计装药直径为60mm,即将60mm的药卷直接放于孔中,本次优化将增设聚能管,管外径仍为60mm,管内设2个空穴。为现场加工方便,空穴采用小圆管对切成2片后,对称布置在聚能管内,小圆管外径为30mm,聚能管如图2。

图2 聚能管示意图

该聚能管内布置对称的半圆管,半圆管内部装炸药形成空穴,可起到聚能穴作用。爆破后在两空穴中心处的聚能流传递到孔壁,在空穴连线方向处孔壁会产生最大的裂隙区[4]。现场布置时,应将空穴连线方向沿开切眼方向布置,以达到聚能效果。

3 聚能效果模拟

为分析增设聚能管后的效果,选取2个炮孔进行ANSYS/LS-DYNA模拟分析,运用ALE算法分析爆轰过程[5],重点研究爆炸后应力分布及裂隙发育。建立尺寸为15 m×12 m×6 m的准二维模型,两孔中间为坐标原点,X轴为两孔连线,聚能管设在X轴上。

3.1 应力云图分析

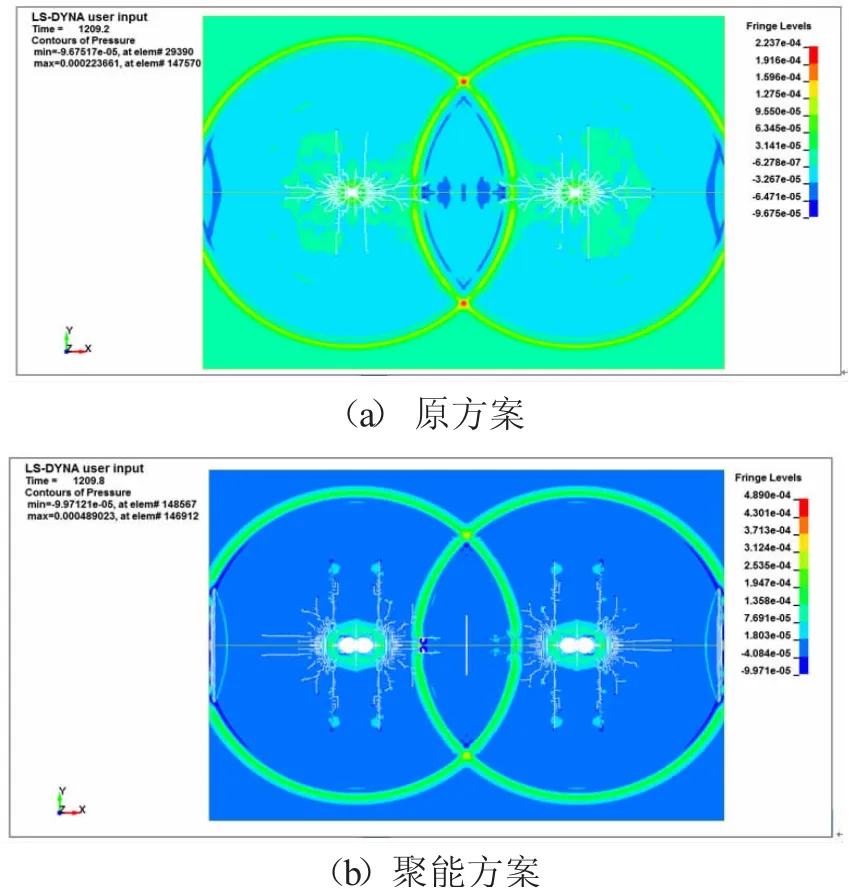

2种方案模拟爆破后1 200 us时刻的应力云如图3所示。可知,爆破后爆轰波向孔四周的传播,当爆轰波传递1 200 us时,两孔的爆轰波早已叠加,叠加后的波在两孔连线中间点位置相互作用,能量压缩岩石,使裂隙扩展。图3(a)中爆轰波向四周以圆环状均匀传播,裂隙向四周均匀扩张,最终在两孔连线中间未形成裂隙。图3(b)中爆轰波向四周以椭圆状传播,波主要向X轴传播,裂隙也主要向X轴扩张,最终在两孔连线中间形成裂隙。

图3 爆破应力云图

3.2 后处理分析

通过LS-PREPOST后处理分析裂隙发育过程,得出原方案的裂隙区半径为2.25 m,聚能方案在Y轴和X轴上裂隙区半径为2.15 m和2.75 m。说明原方案爆破在两孔中间不能形成裂隙,而聚能方案的X轴上能形成裂隙。

3.3 压力历程分析

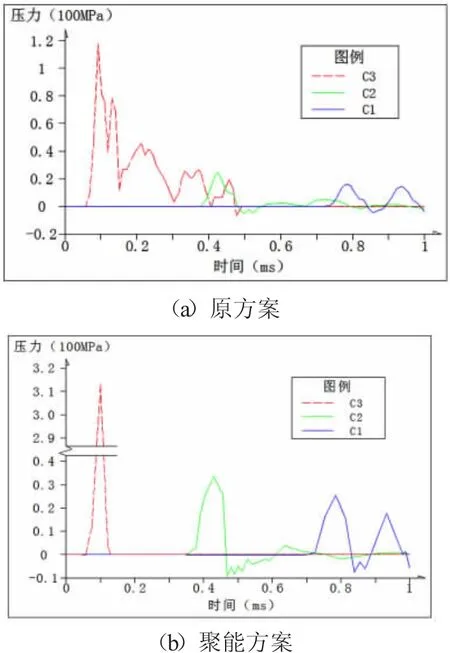

为分析爆破后两孔连线上的压力历程,在X轴上选取C1、C2、C3三个测点,C1为坐标原点,C2为X轴上1 m位置,C3为X轴上2 m位置。2个方案爆破后的压力历程如图4所示。

图4 压力历程曲线图

可知,整体上C1、C2、C3三个测点的压力是逐渐增大,是因为C1位于两孔中间,距离炮孔药包最远;而C3距离炮孔药包只有0.5 m,压力自然大于其他2处测点。为分析两孔中间裂隙情况,只需研究C1测点处的压力即可。从图4(a)知,C1测点最大压力为12 MPa,小于基本顶抗拉强度(15.6 MPa),说明爆轰波在两孔中间不能破坏岩石形成裂隙[6]。从图4(b)知,C1测点最大压力为21 MPa,大于基本顶的抗拉强度,说明爆轰波在两孔中间能破坏岩石形成裂隙。图4(a)和4(b)对比,得出在相同位置处,原方案的最大压力均小于聚能方案压力,说明聚能方案能提高爆破的预裂效果,可达到设计的聚能效应。

4 应用与结论

赵家庄矿N205面最终采用了优化后的聚能方案进行爆破,开采后基本顶来压步距为16 m,相较于邻近的N203面(19.2 m)减少了3.2 m。可知在爆破参数基本一致下,采用聚能方案,垮落步距能减少3.2 m,初采率可提高20%。通过工程成功应用,得出如下结论:

1)聚能爆破的爆轰波主要空穴连线方向传播,有聚能效应,预裂效果更好。

2)采用聚能爆破能减少基本顶来压步距,提高采出率,初采期更为安全。

3)目前该聚能方案正在井下其他面推广应用,后期可推广到其他类似工作面预裂中,具有一定的推广应用价值。