斜流扩压器任意中弧线造型3维弯扭叶片设计

2021-07-21杨元英安志强黄生勤

杨元英 ,安志强 ,李 杜 ,黄生勤

(1.中国航发湖南动力机械研究所,2.中小型航空发动机叶轮机械湖南省重点实验室:湖南株洲412002)

0 引言

斜流/离心压气机受流道曲率变化、叶尖泄漏流动等因素的影响,其内部二次流强度十分明显,会在叶轮出口形成经典的“尾迹-射流”现象[1-2],并使下游扩压器的进口条件恶化。随着斜流/离心压气机负荷不断提高,该问题越发突出,高扭曲、高马赫数及高堵塞比的进口气流会使扩压器的性能急剧降低[3-5],严重影响扩压器和叶轮的匹配及扩压器稳定工作范围,极大制约了更高负荷斜流/离心压气机性能提升的空间。因此,如何设计高性能的扩压器已经成为高负荷斜流/离心压气机设计成败的关键。

传统的叶片式扩压器为直叶片形式,其优点是结构简单,加工工艺好,成本低廉,缺点是对进口来流的适应性不佳,难以同时适应根尖来流。Bennett 等[6-8]提出的管式扩压器能够更好地适应叶轮出口的复杂流动,改善与叶轮的气动匹配;Grates 等[9-10]通过对管式扩压器的流动特点分析发现,其优良的气动性能主要源自其大前掠前缘外形和自然形成的3 维弯曲结构特征,使得扩压器入口段及喉道位置流动得到明显改善,同时也能减小叶轮与扩压器之间近机匣处的低速回流区,但是管式扩压器普遍存在轴向出口气流周向极不均匀、加工难度大、成本高、加工精度难以保证等问题;Bammert 等[11-13]对直叶片扩压器开展改型设计时发现,扩压器叶片采用进口弯扭设计,前缘采用带凹槽、三角形豁口等处理,可以获得较优的性能。中国在扩压器3 维弯扭叶片设计方面研究较少,仅基于轴流压气机开展过类似的基础性研究[14-15]。

为了结合叶片式扩压器和管式扩压器设计的优点,本文提出基于任意中弧线造型的扩压器3 维弯扭叶片设计方法,采用该方法完成了对某高压比斜流压气机扩压器的改进设计,并通过3 维数值模拟对比分析了3 维弯扭叶片在压气机气动性能提升及流场改善方面的效果。

1 扩压器叶片任意中弧线造型方法

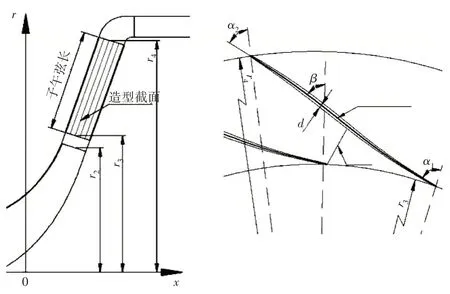

与基于叶型特征参数的传统造型方法类似,基于任意中弧线的扩压器叶片造型方法首先需要通过1维设计获得扩压器进/出口半径r3/r4、进/出口角α1/α2(如图1 所示),以及扩压器子午流道,并通过S2流面计算获得收敛的子午流线坐标,然后以子午流线对应的回转面(S1流面)作为造型截面,生成任意中弧线叶型,进一步沿展向进行积叠形成3维叶片。

图1 扩压器叶片任意中弧线造型

扩压器叶片任意中弧线造型流程和造型几何参数分别如图2、3所示。

图2 扩压器叶片任意中弧线造型流程

图3 扩压器叶片任意中弧线造型几何参数

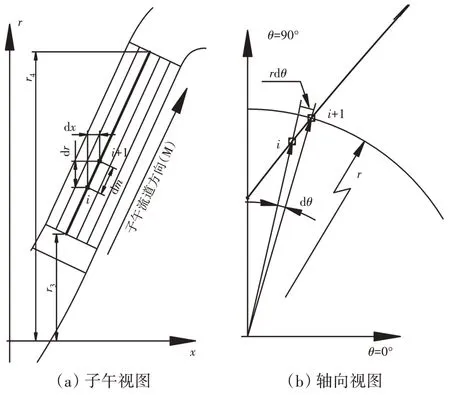

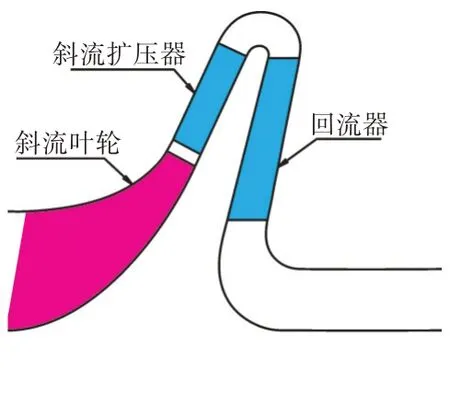

首先根据输入的子午流线数据(xi,j,ri,j)按式(1)得到子午方向数据mi,j,并确立mi,j与xi,j、ri,j的数据关系;然后根据输入的叶片角沿相对弦长的分布(dci,j,βi,j)按式(2)得到造型平面内(直角坐标系(xm,ym)所在平面)中弧线2维坐标,根据输入的叶型厚度沿相对弦长的分布(dci,j,wi,j)在中弧线法线方向叠加叶型厚度,并添加前、尾缘,获得造型平面上的2维叶型(xmi,j,ymi,j);在此基础上,按式(3)获得叶型对应的柱坐标(ri,j,θi,j,xi,j),进一步按式(4)得到笛卡尔坐标叶型3 维数据(xi,j,yi,j,zi,j);最后将各造型截面叶型沿展向进行3维积叠,获得扩压器3维叶片。

2 扩压器弯扭叶片设计

2.1 设计参数

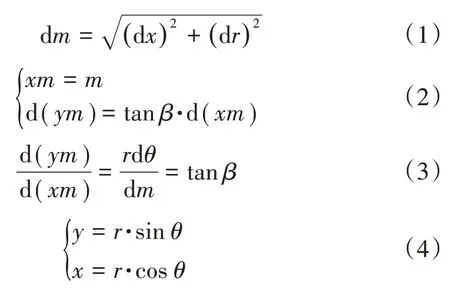

采用上述方法对某高压比斜流压气机扩压器叶片进行改进设计,该斜流压气机由斜流叶轮、斜流扩压器、回流器构成,如图4所示。为了单独验证3维弯扭扩压器叶片设计方法在斜流压气机设计中的应用效果,在改进时扩压器流道、进出口半径、扩压器叶片厚度保持原方案设计值不变。改进后,扩压器叶片数由原来的21 片减少至19片。

图4 斜流压气机子午流道

将改进后的扩压器叶片角分布与改进前的叶片根、中、尖角度分布进行对比(如图5 所示)。原方案扩压器叶片设计也采用任意中弧线造型,但并未彻底地开展3 维弯扭叶片设计。与原方案相比,扩压器叶片角主要做了以下调整改进:

图5 改进前后扩压器叶片角分布对比

(1)调整叶片负荷展向分布。增大根部负荷,减小尖部负荷;叶根进口角增大3°,出口角减小2.5°;叶中进、出口角均增大1°左右;叶尖进口角减小0.5°,出口角增大2.6°。

(2)调整叶片负荷流向分布。控制叶根40%弦长之前负荷基本不变,增大40%弦长之后负荷,减小叶尖50%弦长之后负荷,并且在80%弦长之后采用零加载设计。

(3)流场局部优化。根据扩压器内部流动的3 维计算情况,微调叶根20%~80%弦长范围的叶片角,控制该区域扩压器,抑制附面层分离;微调叶尖20%弦长之前叶片角分布,消除近喘点尖部叶栅通道进口段压力面局部分离。

改进前后扩压器叶片叶根、叶尖截面叶型对比如图6 所示。从图中可见,改进前、后扩压器叶片喉道尺寸基本保持不变。

图6 扩压器改进前后叶型对比

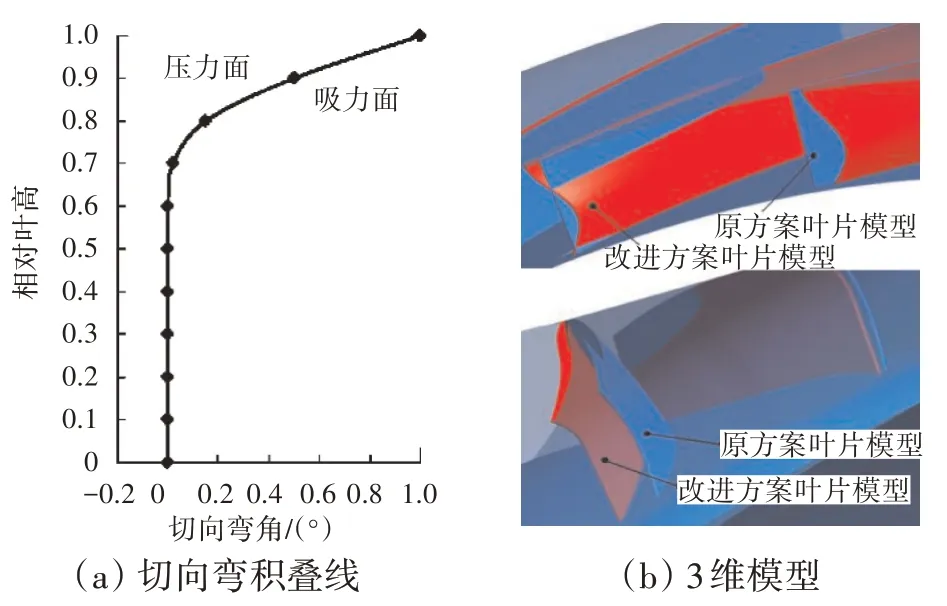

为了消除扩压器叶片稠度减小后带来的尖部区域出口段吸力面流动分离,进行展向积叠时采用切向弯3 维设计(如图7 所示),同时给出最终获得的扩压器3 维叶片模型。通过叶片角调整,在扩压器叶片前缘自然形成沿切向呈“C”型的弯曲外形,且扩压器进口半径r3保持与改进前一致,即未改变扩压器无叶段半径比r3/r4。

图7 扩压器叶片3维积叠及模型

2.2 气动性能对比分析

采用3 维数值模拟的方法对本文斜流压气机扩压器改进效果进行数值评估与分析。采用CFX13.0单通道定常求解进行计算,其网格拓扑结构如图8 所示。斜流叶轮大叶片进口采用J 型网格、小叶片进口采用H 型网格,叶片周围采用O 型网格,叶轮叶尖给定0.25 mm 均匀间隙,间隙内采用非匹配H 型网格;扩压器进、出口均采用J 型网格。各叶片排网格近壁面第1层网格尺度为0.005 mm,最小正交性大于15°,最大延展比小于5。选用k-e湍流模型1 阶差分格式进行求解,近壁面采用scalable壁面函数法封闭,各叶片排间交接面采用基于“混合平面法”的周向平均守恒方法(Stage)计算。

图8 3维计算网格拓扑结构

采用上述3 维计算方法获得的斜流压气机原方案设计转速特性及与其试验结果的对比如图9 所示。从图中可见,3 维计算的斜流压气机设计点流量偏小0.12%、效率偏低0.6 个百分点,设计转速喘振裕度偏大0.9 个百分点、峰值效率偏低0.4 个百分点、喘点效率偏高0.6个百分点。各项性能参数与试验值的偏差均在当前3维计算精度的可接受范围内。

图9 3维计算特性试验结果校验

扩压器改进前后斜流压气机设计转速3 维计算特性对比如图10 所示。从图中可见,与原方案相比,采用3 维扩压器后,斜流压气机设计点流量几乎没变,设计点效率增大0.3个百分点,设计转速喘振裕度增加1.0 个百分点、近喘点压比略增大的同时效率提高0.2 个百分点、扩压器与回流器工作点总压恢复系数均有0.3 个百分点的提升;在设计点到近喘点范围内斜流压气机压比、效率、扩压器及回流器总压恢复系数均有所增大。

图10 斜流压气机改进前后设计转速计算特性

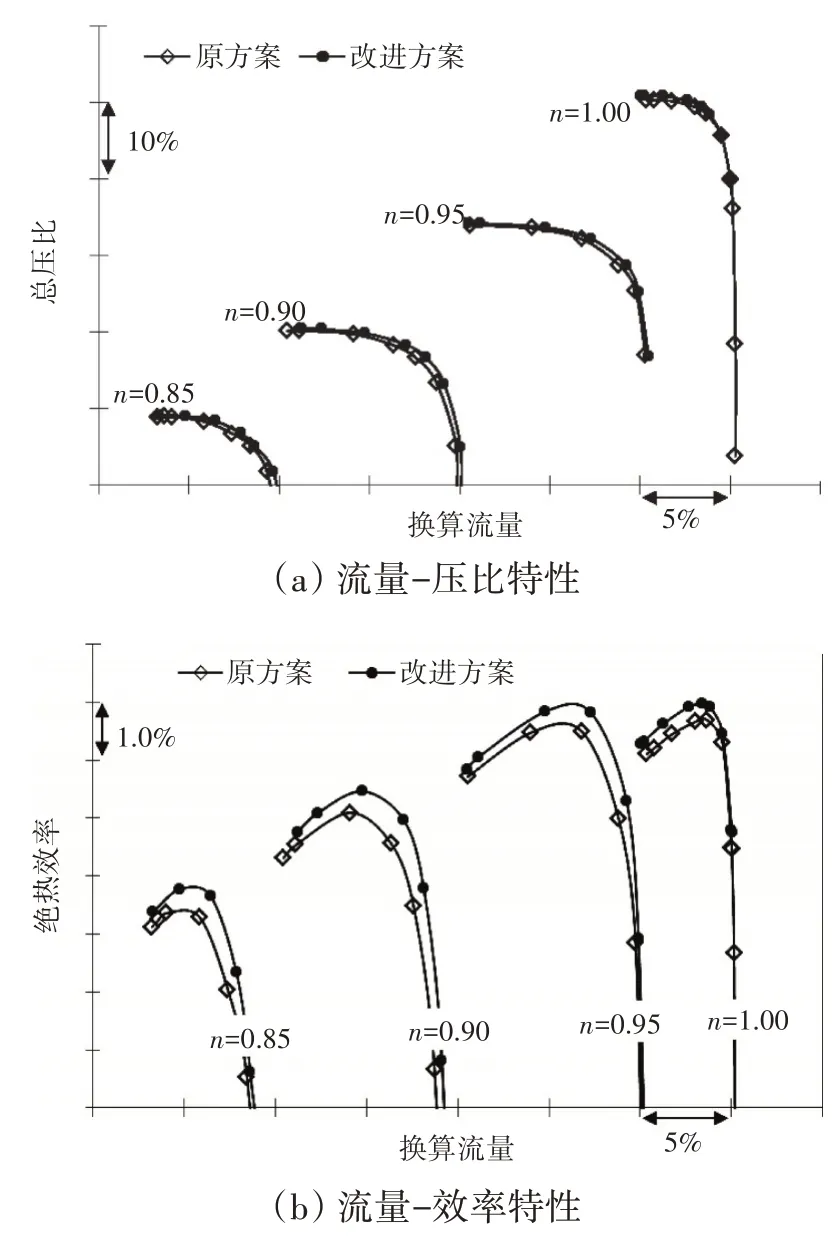

扩压器改进前后斜流压气机相对转速n=0.85~1.00 范围内3 维计算特性对比如图11 所示。从图中可见,改进后,斜流压气机非设计转速峰值效率均提升0.3个百分点以上,喘点压比略微增加。

图11 斜流压气机改进前后非设计转速计算特性

2.3 3维流场分析

改进前后斜流压气机设计点扩压器叶片通道根、中、尖截面马赫数分布如图12 所示。从图中可见,即使扩压器叶片稠度减小,采用3 维弯扭叶片改进设计的扩压器通道流动也有明显改善。与原方案相比,改进后扩压器根部截面20%弦长之后的压力面流动分离消除,中部截面50%弦长左右的附面层增厚也得到了抑制,尖部截面通过切向弯设计控制了稠度减小带来的流动恶化。因此,改进后扩压器出口气动堵塞大幅减少,使得下游回流器进口马赫数由改进前的0.40 下降到改进后的0.39,提升了回流器性能(图10(d))所示。

图12 改进前后扩压器设计点马赫数

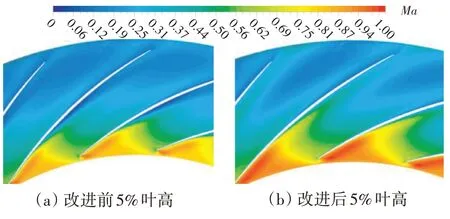

进一步对比改进前后斜流压气机近喘点扩压器叶片通道根、中、尖截面马赫数分布如图13 所示。与原方案相比(图5),由于改进后扩压器根部进口负攻角增大3°,尖部截面扩压器喉道面积减小,使得在近喘点时扩压器根部和尖部截面流动明显改善,有效抑制了扩压器根部与尖部截面叶片表面附面层的发展;但扩压器中部截面由于稠度和进口负攻角略微减小,吸力面40%弦长附近呈现出了较为明显的附面层增厚。

图13 改进前后扩压器近喘点马赫数

3 结论

本文采用基于任意中弧线造型的斜流扩压器3维弯扭叶片设计方法,优化了某高压比斜流压气机扩压器叶片展向及流向负荷分布,扩压器叶片数也由优化前的21 片减少至19 片,实现了斜流压气机气动性能提升及流动改善。通过对3 维数值计算结果的分析得到如下结论:

(1)采用3 维弯扭扩压器叶片后,斜流压气机设计点效率提高0.3 个百分点,设计转速喘振裕度增大1.0 个百分点,在设计点到近喘点范围内斜流压气机压比、效率、扩压器及回流器恢复系数均有所增大。

(2)3 维弯扭叶片可有效改善斜流压气机设计点扩压器根部流动,基本消除扩压器根部压力面附面层分离,同时较大程度地抑制了扩压通道后半段附面层增厚,提升扩压器性能。