基于流阻特性数据处理的燃烧室头部估算修正法

2021-07-21徐宝龙

邹 运,万 斌,程 明,徐宝龙

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

航空发动机是飞机的“心脏”,而作为航空发动机核心机3 大部件之一的燃烧室,则是“心脏”中的“心脏”[1]。其主要作用是将燃油和空气的化学能通过燃烧转化为燃烧产物和剩余的未燃空气的热能,使得压气机流出的高压空气总能量增加,为涡轮输出驱动压气机工作以及航空发动机推力所需的功率提供能量源泉[2]。发动机对燃烧室性能的基本要求是燃烧效率高、压力损失小、污染排放低、出口温度场品质好、点火与熄火性能好等。其中,燃烧室总压损失也称流阻特性,主要影响发动机单位燃油消耗率(Specific Fuel Consumption,SFC),总压损失增大1%,SFC 增大0.5%以上。燃烧室总压损失主要可分为扩压器的总压损失与火焰筒的总压损失2 部分,其中火焰筒总压损失中有相当一部分用于空气射流的穿透、湍流掺混、油气混合,有助于燃烧性能的提升,属于有用的总压损失,而扩压器损失对火焰筒内的物理与化学反应并无直接影响,属于无用的总压损失[3-5]。无论哪部分总压损失都是保证燃烧室功能过程中无法避免的,因此,在燃烧室设计中,设计者总是相对地增加火焰筒总压损失在燃烧室总压损失中所占的比重。

薛鑫等[6-7]研究了火焰筒压力损失对点火特性、贫油熄火特性以及燃烧效率的影响;Fishenden 等[8]研究了扩压器对环形燃烧室特性影响;Mandal 等[9]对多级突扩扩压器扩压性能开展了数值研究;Sujith 等[10]、Kato 等[11]、Taher 等[12]从不同角度研究了压力损失对燃烧特性的影响;赵聪聪等[13]探索研究了一种新型的扩压器结构形式提高燃烧室性能。虽然中国学者,在燃烧室流阻特性对燃烧室性能方面开展了大量工作,但大多基于简单的物理模型,着眼于如何提升燃烧室综合性能,关于结合工程实践的研究工作涉及较少。而且受现有试验测试手段与试验台结构能力的限制,在进行燃烧室流阻损失试验过程中无法模拟涡轮冷却引气,会导致试验获得的流阻特性与真实情况存在一定的偏差。

本文根据在现有的燃烧室试验条件下获得的试验数据,结合已有燃烧室流阻特性处理方法,提出了一种更能准确评估燃烧室流阻特性的数据处理方法,并研究不同数据处理方法对获得燃烧室流阻特性的差异。

1 试验简介

1.1 试验器情况

航空发动机主燃烧室从设计到串装到核心机的整个研制周期内,试验件按结构形式可分为单头部、扇形和全环试验件。其中,单头部试验件主要用于对燃烧室关键技术进行验证;扇形试验件主要用于对燃烧室主要性能进行验证;全环试验件相比于单头与扇形试验件结构更接近核心机真实状态,在完成关键技术集成验证的同时,能够较为真实的获得燃烧室的流动、温场分布、火焰筒壁温热区、污染物排放以及流阻特性等指标[14]。

本文以高温升全环试验件为试验平台,在中压条件下开展了冷态流阻试验。为保证燃烧室试验件进口流场温度和压力均匀性,在燃烧室试验件进口增加了长直管段和稳压装置,为降低燃烧室内部由接触测量带来的流动扰动及增加受感部稳定性,仅在燃烧室进口及内、外环腔布置静压测点(各5 点),并同时测量出口总压,测点数共计20个,测点位置如图1所示。

图1 试验测点位置

1.2 试验结果

在高温升燃烧室全环试验件进行试验时,进口空气由回热器和电加温器间接加温,空气流量采用孔板流量计测量。测量过程为不间断持续测量,通过对所有测得的试验数据进行筛选,并将所有满足要求的数据再进行算术平均,获得了燃烧室进出口总压与内外环腔静压,试验结果见表1。

1.3 试验结果分析

考虑到二股腔道的空气流速及马赫数较低(Ma≈0.07),可近似认为二股腔道的总压与静压相等,因此,根据试验结果得到内环腔、外环腔及燃烧室总压损失随进口马赫数的变化关系,如图2所示。

图2 内环腔、外环腔及燃烧室总压损失随进口马赫数的变化关系

2 数据处理方法

目前,工程实践上对燃烧室流阻特性试验数据的处理方法主要分为2 种,一种是直接处理法,另一种是涡轮引气修正法。本文在这2 种方法的基础上提出了一种新的数据处理方法:头部估算修正法。

2.1 方法I:直接处理法

方法Ⅰ是一种对燃烧室试验数据进行直接算术处理的方法,可最快速度获得燃烧室流阻特性。

评价燃烧室流阻特性的好坏,通常采用扩压器压力损失、火焰筒压力损失以及燃烧室压力损失3 个指标,压力损失以总压损失系数来表示

式中:β为总压损失系数;Pt为总压;下标dif、ft、c分别表示为扩压器、火焰筒、燃烧室;下标3、3.1、4 分别表示燃烧室进口、扩压器出口、燃烧室出口。

根据现有试验情况,可分别获得内环腔、外环腔以及燃烧室总压损失进口马赫数的关系表达式为

式中:Ci、Co分别为二股腔道内环腔与二股腔道外环腔压力损失常数;Ι 代表直接处理法;Ma3为燃烧进口马赫数。

根据燃烧室内/外环流量比例,以质量加权的方式可以获得燃烧室内外环腔总压损失与进口马赫数的关系为

式中:a与b分别为内/外环腔进入火焰筒空气流量;Cc为燃烧室内外环腔压力损失常数。

根据设计经验,可近似认为气流从扩压器出口进入内外环腔过程中不发生压力损耗,因此,扩压器总压损失系数为

根据试验获得的燃烧室进出口压力,结合式(1)、(2)、(3)、(6)和(8)可获得燃烧室火焰筒总压损失系数与进口马赫数的关系表达式为

2.2 方法Ⅱ:涡轮引气修正法

燃烧室实际工作过程中进入燃烧室的空气分为2 部分,一部分空气进入火焰筒用于燃烧,另一部分空气则通过二股通道进入高压涡轮用于冷却涡轮叶片,方法Ⅰ忽略了这部分空气对燃烧室流阻特性的影响,因此会产生一定误差。方法Ⅱ则考虑这部分空气对扩压器总压损失的影响,对燃烧室流阻特性进行修正。

假设燃烧空气量占总空气量比为

式中:Wft为燃烧室参与燃烧空气量;W3为燃烧室进口总空气量。

由于涡轮引气仅通过扩压器并不进入火焰筒,因此,这部分空气仅改变火焰筒压力损失系数与燃烧室进口马赫数的关系表达式。

此时扩压器与火焰筒总压损失系数与燃烧室进口马赫数的关系表达式分别为

式中:ΙΙ代表涡轮引气修正法。

此方法下的燃烧室总压损失系数与进口马赫数的关系表达式为

2.3 方法Ⅲ:头部估算修正法

燃烧室进口空气经过扩压器的扩压分流作用,被分成3 股气流,分别流入燃烧室内环腔、外环腔与中环腔(火焰筒头部),因此,真实情况下,扩压器总压损失是这3股气流压力损失按质量加权计算得到的。

方法Ⅰ与Ⅱ在进行数据处理时忽略了中环腔的气流压力损失,会产生一部分的误差。于是,提出了方法Ⅲ(头部估算修正法),即在进行燃烧室流阻特性数据处理中,考虑中环腔气流压力损失。

假设扩压器出口中环气流总压损失为p,火焰筒头部进气量d,则总压损失为

式中:Cd为中环腔总压损失常数。

此时,扩压器总压损失系数与进口马赫数的关系表达式为

式中:ΙΙΙ代表头部估算修正法。

扩压器出口中环气流总压损失情况只影响扩压器与火焰筒总压损失的分布,并不影响整个燃烧室总压损失情况,因此燃烧室总压损失系数为

此时,根据式(1)、(2)、(3)、(15)和(16)可获得头部估算损失法下的燃烧室火焰筒总压损失。

3 方法对比分析

3.1 试验数据处理

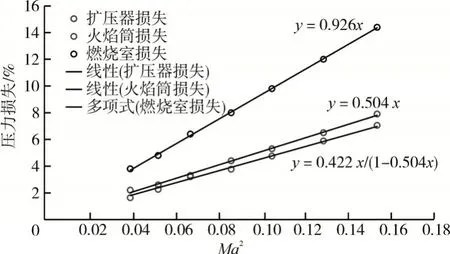

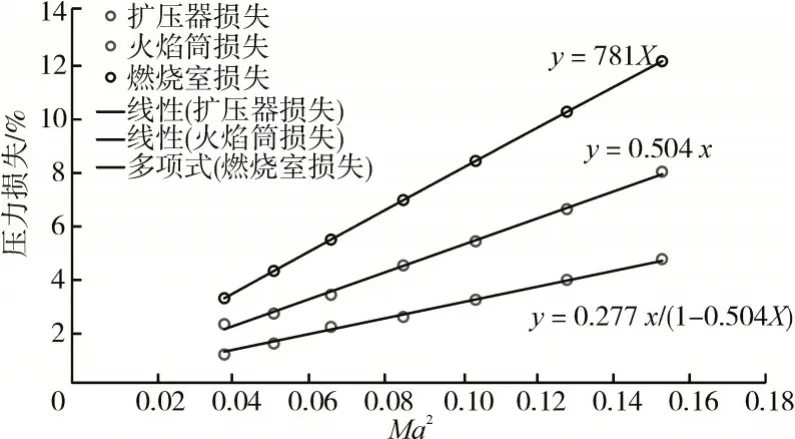

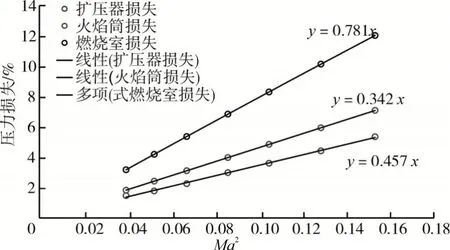

结合高温升燃烧室全环试验件冷态流阻的试验结果,分别采用直接处理法、涡轮引气修正法、头部估算修正法对试验数据进行了分析,分别获得了,如图3~5 所示。

图3 扩压器、火焰筒与燃烧室总压损失系数与进口马赫数的变化关系(直接处理法)

图4 扩压器、火焰筒与燃烧室总压损失系数与进口马赫数的变化关系(涡轮引气修正法)

图5 扩压器、火焰筒与燃烧室总压损失系数与进口马赫数的变化关系(头部估算修正法)

其中,在头部估算修正法中,根据《高效节能发动机文集》第4 分册部分对E3 双环腔主燃烧室扩压器压力损失部分的描述[15],并结合数值仿真结果,对于本文所选用的高温升燃烧组织结构Cd≈1.44。

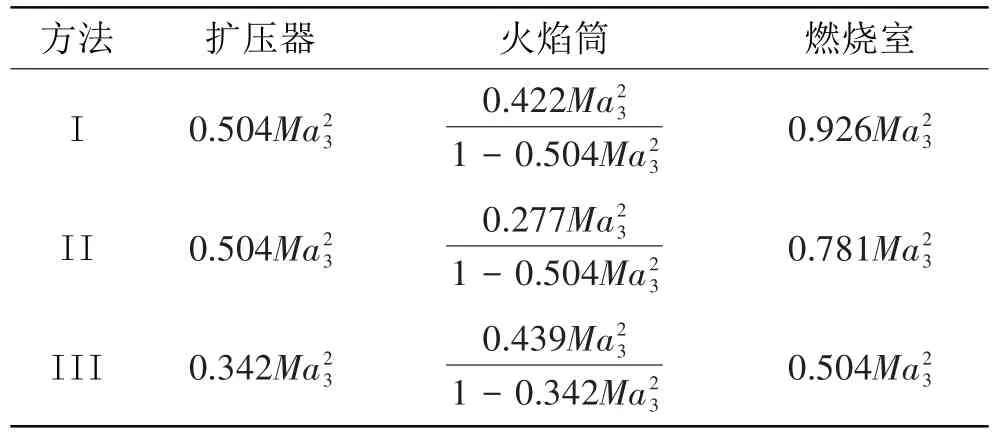

3.2 对比分析

采用3 种数据处理方法获得的高温升全环燃烧室扩压器、火焰筒以及燃烧室压力损失系数与进口马赫数之间的关系表达式见表2。

表2 压力损失表达式

从表中可见,在相同进口马赫条件下,方法II 相比于方法I 可获得相同的扩压器总压损失,较小的火焰筒与燃烧室总压损失,方案III 相比于方案II 可获得相同燃烧室总压损失,较小的扩压器总压损失。

3.3 误差分析

为了充分说明3 种数据处理方法对评价燃烧室流阻特性的影响情况,本文选取了高温升燃烧室设计点作为误差分析点,并将数据处理结果与理想设计值进行对比分析,如图6、7所示。

从图6、7中可见,采用方法I获得的扩压器、火焰筒与燃烧室总压损失相比于理想设计值偏大,其最大误差为1.3%。方法II 通过考虑涡轮引气的影响,大幅度的降低了火焰筒的总压损失,使整个燃烧室的总压损失接近理论设计值,最大误差在1.2%以内。方法III 通过在方法II 的基础上,引入中环腔总压损失系数,改变了扩压器与火焰筒的总压损失,使扩压器、火焰筒与整个燃烧室的总压损失接近理论设计值,其误差在0.3%以内。

4 结论

本文根据在现有的燃烧室试验条件下获得的试验数据,结合已有燃烧室流阻特性处理方法,提出了一种更能准确评估燃烧室流阻特性的数据处理方法,并研究不同数据处理方法对获得燃烧室流阻特性的差异得到以下结论:

(1)在工程实践中,采用直接处理法评估燃烧室流阻特性,其结果过于保守;

(2)涡轮引气修正法可用来评价燃烧室总压损失,但用于评价扩压器与火焰筒总压损失并不理想;

(3)采用头部估算修正法评价燃烧室流阻特性,其结果较为合理。

(4)在本文条件下,设计点采用头部估算修正法获得燃烧室流阻特性相比理论值偏差不大于0.2%。