在线置换润滑油脂技术在大中型电动机维护中的应用

2021-07-20颜志文倪浩翔

庞 忠, 颜志文, 肖 雷, 张 琪, 倪浩翔

(联泓新材料科技股份有限公司,山东 滕州 277527)

0 引 言

良好的润滑是保证电动机轴承正常运转的必要条件,它对提高轴承的承载能力和使用寿命有着重要作用。对轴承润滑的主要目的是在运动表面形成油膜以避免滚道、滚动体、保持架之间直接接触,减少摩擦阻力,降低磨损和擦伤,减小摩擦发热[1]。油膜的形成增大了接触面积,减少了接触应力,这时轴承磨损较小,几乎可以忽略不计。当润滑剂在使用中受到温度、空气、金属催化、机械剪切等环境和作业因素的影响,基础油成分氧化降解和添加剂失效,会形成对轴承有害的物质,影响油膜的形成,导致接触表面之间的应力变大,从而加大轴承磨损,导致轴承运行温度升高[1]。如不能及时发现处理,会导致轴承抱轴事故发生。如果电动机出现轴承抱轴故障,轻则退出运行,重则导致生产系统或整个装备无法正常工作,进而可能造成巨大的经济损失。

为避免因轴承润滑问题导致的停机,提出一种用于电动机轴承的在线置换润滑油脂技术,对电动机日常维护保养和应急处理具有较好的作用。

1 现场处理典型案例

1.1 案例一:电动机滚动轴承发热应急处理

某公司电气运行人员巡检发现EVA装置X-900A 1 750 hp(约1 300 kW)的电动机运行中驱动端轴承温度升至81 ℃,且还有继续上升的趋势。

询问电动机维护人员,确认未对电动机加油。

查看该电动机加油记录,显示维护人员是按电动机厂家规定按时、按量加注的润滑脂。

原因分析如下。

如果电动机运行中加入润滑脂,轴承室内由于填入较多润滑脂,空间较小,摩擦发热较大导致轴承温度升高。

维护人员确认电动机未加润滑脂。电动机轴承温度异常升高,测量电动机振动数据合格,轴承声音也无异常。在排除加注润滑脂过多导致轴承发热的可能后,考虑是润滑脂润滑性能降低导致电动机轴承温度异常升高。

正常情况下,电机加注润滑脂后轴承发热时需往外排油。现确认电动机没有加注润滑脂,因此电动机停车往外排油的做法不可行。

尝试给电动机在线加注润滑脂,发现排出的润滑脂颜色变黑,说明判断正确,很可能是电动机轴承润滑脂失效导致电动机轴承发热。

电机维修人员继续给X-900A电动机加注润滑脂。加注过程中驱动端轴承温度上升,电机维修人员利用电动机附近的氮气(净化风)管线对驱动端轴承进行物理降温,将电动机驱动端轴承温度控制在70 ℃以下。待电动机排油孔排出润滑脂颜色与所加入润滑脂的颜色基本相同后,停止加注润滑脂。

电动机继续运行一定时间后,轴承温度开始逐渐下降。逐渐关小氮气(净化风)管线阀门,直至电动机驱动端轴承脱离外部冷却气源后,轴承温度稳定在60 ℃左右。该电动机轴承继续运行2年未出现问题。

总结该案例,在线置换轴承润滑脂可以改善润滑环境,解决轴承异常发热的问题,对已损伤的轴承有一定修复功能。

1.2 案例二:电动机滑动轴承发热处理

某公司空分装置的3 000 kW 0714-C-1601增压机电动机选用滑动轴承,使用多宝46#汽轮机润滑油强制润滑。该电动机检修半年后,轴承运行温度上升至82 ℃,随着环境温度升高,还有上升趋势。

测量发现,设备振动数据不超标;漆膜倾向指数分析数据6.0(参考值≤15),同样未超标。

原因分析如下。

增压机是单台机组,增压机停车将导致整个空分装置停车。如果轴承温度继续升高,增压机轴承将无法继续运行,对生产影响较大。

电动机轴承振动和漆膜倾向指数未超标,且设备检修时间较近。无法停机检查轴承。参照案例一的经验,尝试通过在线置换机组润滑油排查轴承发热的原因。

如果在线置换润滑油后电机轴承温度仍继续上升,需要择机对增压机轴承进行检查维修。

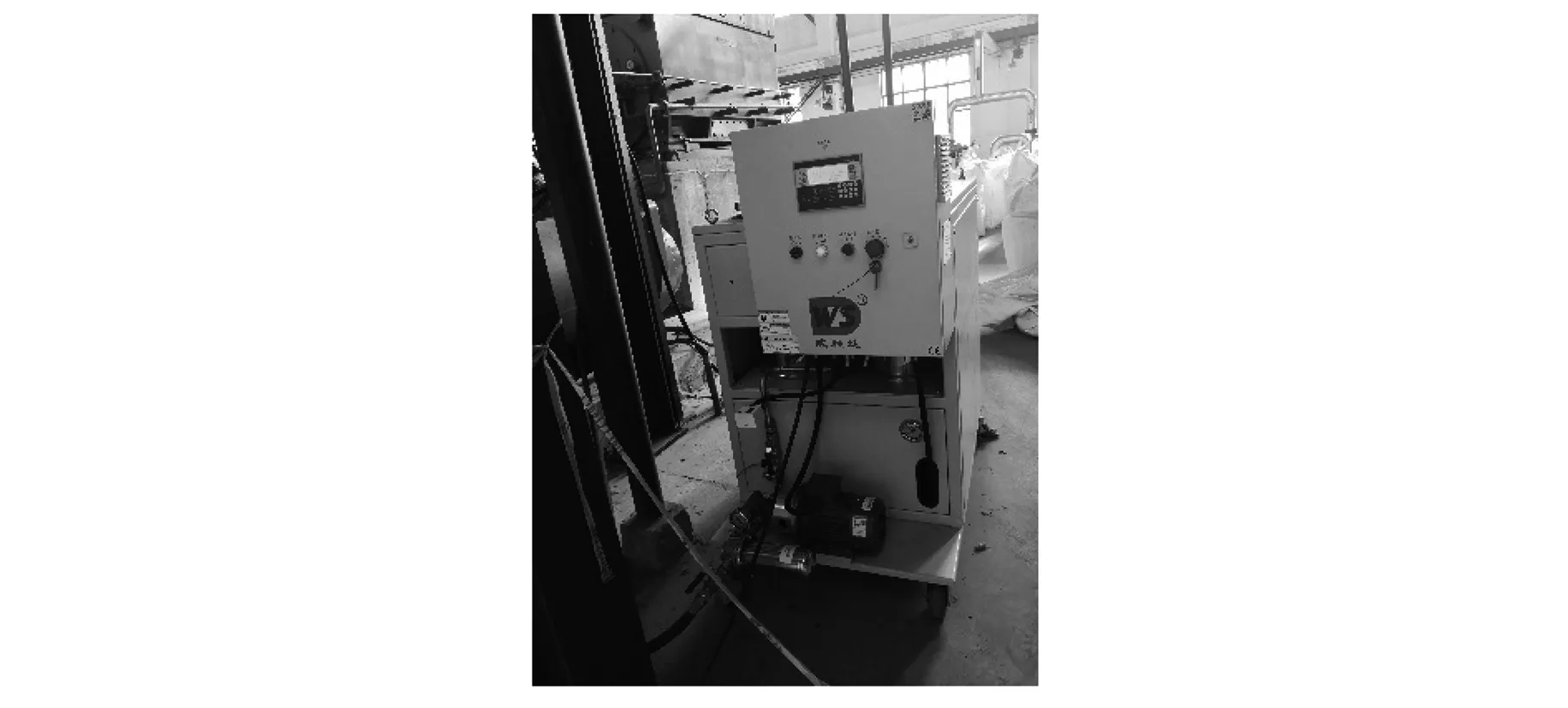

在增压机润滑系统中增加在线滤油装置。图1所示为在油箱上安装滤油管;图2所示为安装在线滤油机。

图1 在油箱上安装滤油管

图2 安装在线滤油机

通过加装在线滤油装置实现增压机润滑油系统在线滤油,提高润滑油质量。

增压机安装在线滤油装置运行一段时间后,漆膜倾向指数降至0.7,电动机轴承温度逐渐降至65 ℃左右。2020年6月至今,增压机正常运行,没有出现轴承温度上升现象。

总结该案例,通过增压机安装在线滤油装置解决了电动机轴承运行温度因不明原因升高的问题,避免因轴承温度升高导致机组超温跳车或被迫停车检修。该案例再次证明,在线置换润滑油脂能改善轴承润滑质量,对存在问题的轴承有一定的修复功能,避免停机事故。

1.3 案例三:电动机轴承定期在线置换润滑脂

电动机使用说明书或电动机铭牌上要求用户定时、定量补充润滑脂。当电动机运行20 000~40 000 h或者更长时间后,润滑脂会出现老化、颜色变黑等现象,润滑剂逐渐失效。图3所示为轴承内润滑剂失效;图4所示为端盖内润滑剂失效。如果轴承内失效的润滑剂得不到及时更换,电动机在润滑剂失效的情况下长时间继续运行,将发生轴承故障,进而将会导致电动机轴或绕组故障。

图3 轴承内润滑剂失效

图4 端盖内润滑剂失效

电动机检修的传统做法是离线清洗滚动轴承,测量滚动轴承间隙是否正常,听轴承声音是否正常。如果轴承声音正常、测量轴承间隙合格,则更换新润滑脂后回装电动机。部分企业维修电机时直接更换轴承,这不仅会造成轴承资源的极大浪费,还需要较多电动机维修人员,致使维修费增加。

连续工作低压电机滚动轴承设计寿命为40 000~50 000 h[1-3];部分高压电机滚动轴承设计寿命大于100 000 h。润滑剂失效后并不一定需要更换轴承,如果及时在线置换电动机润滑脂,轴承可以继续正常运行,并避免电动机拆、装过程中对轴承造成的损伤。

以一台560 kW的电动机检修为例,对电动机传统检修与电动机在线置换润滑脂技术用工比较,如表1所示。

表1 电动机传统检修与在线置换润滑脂用工比较

电动机在线置换润滑脂,轴承温度一般不会超过70 ℃,可轻松实现电动机轴承在线保养。如果个别电动机加油后轴承温度过高,可利用电动机附近的净化风或氮气进行冷却降温,没有气源的环境可以接临时冷却风机强迫降温,将轴承温度控制在70 ℃左右。电动机运行一段时间后,润滑脂会慢慢甩出轴承室,轴承温度将逐渐降至50~60 ℃,达到正常运行范围。该方法节省人力、物力,延长轴承使用寿命,具有较大的价值。

2 技术方案

2.1 适用范围

本技术方案仅适用于安装在线注油、排油装置的电动机以及大型滑动轴承强制油润滑的电动机。

2.2 润滑油脂检查

检查润滑脂的出厂日期,禁止使用出厂时间过长的润滑脂。检查润滑脂颜色是否正常。检查准备加入的润滑脂与电动机正在使用的润滑脂厂家和型号规格,尽量保持一致。不同稠化剂的润滑脂禁止混用,例如锂基润滑脂不能与聚脲基润滑脂混用。

对润滑油漆膜指数进行分析,对比润滑油过滤前后的漆膜倾向指数。案例二即采用了相关分析。

2.3 润滑脂的置换方法

首先通知工艺或设备人员,某电动机准备在线置换润滑脂,更换过程中电动机轴承温度会升高,请工艺或设备人员在控制室注意观察轴承运行温度,发现异常及时与电气人员联系。

日常加注润滑脂后轴承运行温度上升较快且超过85 ℃的电动机,提前准备好物理降温措施,例如将工业风或氮气胶皮管拉到需要更换润滑脂的电动机旁边并打开气源阀门。没有气源的场所,采用接临时冷却风机等措施对电动机轴承进行强制冷却降温,防止电动机轴承加脂更换过程中轴承温度过热。清理电动机加油孔的灰尘,打开电动机排油孔,然后对准电动机加油嘴加入润滑脂,观察电动机排出润滑脂的量及颜色。如果加入润滑脂与排出润滑脂颜色基本一致,说明电动机轴承内部润滑状况较好,完成电动机润滑脂更换;如果排出润滑脂颜色较深或变黑,证明润滑剂已失效,轴承磨损较大,应不断加入新的润滑脂进行置换,直至排出润滑脂颜色与加入润滑脂颜色基本一致。

对排出润滑脂颜色较深的电动机应重点关注。通过测振仪、频谱仪辅助判断电动机轴承是否需要更换。如果测量判断电动机轴承损坏,具备停机条件的设备应及时进行停车更换;如果电动机轴承有损坏迹象,又暂时不具备停机更换轴承条件,应频繁对电动机滚动轴承在线更换润滑脂,直至排出润滑脂颜色与加入润滑脂颜色一致。

多次在线更换润滑脂后,排出废旧润滑脂较多,落实好安全措施后,定期清理废旧润滑脂,防止非驱动端排出废旧润滑脂堵塞通风道,造成电动机散热不良。

2.4 润滑油的置换方法

安装滑动轴承的强制润滑电动机如果出现原因不明的轴承温度升高且设备无法停机检修,可以在设备油箱上安装在线滤油管,并与在线滤油机相连。通过滤油机在线过滤润滑油,提高润滑油质量,提高轴承润滑效果,降低轴承磨损,从而达到降低滑动轴承运行温度的目的。

3 技术方案的优点

3.1 对已损伤轴承有修复作用,避免紧急停机

运行中的电动机轴承出现异常现象后,最可靠的处理方法是停机对电动机轴承进行检查或更换,但有时电动机停机会造成生产系统停车,给企业造成较大损失。为避免此种情况的发生,通过在线置换润滑油脂来改善润滑环境,对电动机轴承有一定的修复作用,维持电动机继续运行,延长轴承的运行时间,直至具备停机检修条件。

3.2 降低工人劳动强度,提高企业经济效益

电动机滚动轴承在线更换润滑脂方法,控制电动机轴承运行温度在70 ℃以下,较传统离线更换电动机润滑脂延长轴承运行寿命20 000~40 000 h甚至更长,避免拆装电机端盖对轴承造成的损伤。减少轴承浪费,降低电动机维护成本,提高企业经济效益和社会效益。减少工人劳动强度,提高工作效率。该技术在电动机维修行业中具有广泛推广意义。

4 结 语

电动机轴承运行温度异常升高,如不能及时发现处理,会导致轴承抱轴事故发生。本文案例一、二轴承发热的问题,不是轴承缺少润滑油脂,而是润滑剂失效后润滑效果降低所导致。如果轴承发热事件不能及时发现并解决,出现轴承损坏事故,事故分析将基本定性为轴承质量问题,出现误判。在线置换润滑油脂技术在化工厂电动机运行维护工作中发挥较大作用。对于其他行业的大中型电动机维护,该技术也有实际应用价值。