3 MW空-空冷双馈风力发电机内部流动与传热特性的数值模拟与试验研究

2021-07-20王建勋霍永强武永和刘军婷张建丽

王建勋, 霍永强, 武永和, 刘军婷, 张建丽

(1.中车永济电机有限公司,陕西 西安 710016;2.西安中车电气研究院,陕西 西安 710016;3.西安中车永电捷力风能有限公司,陕西 西安 710016)

0 引 言

随着2035年远景目标的提出,中国继续推动绿色发展,注重能源的清洁、低碳、安全、高效利用。风电是一种重要的清洁能源。近年来,风力发电机开启了抢装潮,风机功率也在逐步扩大,电磁负荷随之不断增加。温升是制约风力发电机功率提升的主要因素,温升过高会导致绝缘等级不够或使发电机寿命骤减,因此对温升的研究至关重要。

国内外学者对大中型异步电机的温升做了大量的研究,并取得了很多成果。胡俊辉等[1-2]提出了大中型异步电机轴向、径向和混合通风的等效风路网格,研究了电机在复杂通风条件下的温升。2011年,丁树业等[3]对大功率双馈风力发电机选取1/7圆周模型进行了温度场数值研究。随后丁树业等[4-5]还以一台2.5 MW永磁风力发电机为研究对象,采用有限体积法对一个定子齿距的模型进行流场及温度场研究,并利用实测温升数据验证了计算结果的正确性。刘木清[6]以一台3.6 MW双馈风力发电机为例,运用等效电路法对其进行了稳态分析。

2014年张振海[7]选取1/12模型对异步电机的损耗计算、流场和温度场进行了研究,同时探讨了不同加载方式、空载和负载、不同风速、不同杂散损耗加载方式等对电机温度场的影响。丁树业等[8]以一台50 kW表贴式永磁同步电机为例,对变频供电情况下的永磁同步驱动电机内部流场及温度场进行了数值研究,并且通过与试验数据对比验证了计算结果的准确性。董剑宁等[9]概述了现有文献中高中速永磁电机定转子结构及所用材料,同时归纳了定子铁耗、铜耗、转子涡流损耗和风摩损耗的计算方法,对比分析了不同温升计算方法。

2015年胡田[10]研究了大中型电机的流场及温度场。2016年魏静微等[11]选取1/12物理模型运用经验公式计算温度场。2018年王晓远等[12]对定子水套水冷通道的宽度和高度之比进行了3个方案的对比,找出了最优比例。上官璇峰等[13]通过给出温度场模型的假设条件、散热系数和气隙的等效传热系数建立温度场三维模型并进行了分析。

2019年丁树业等[14]以一台5 MW双馈电机为研究对象,采用有限体积法对该电机进行了流场及温度场数值模拟。韩力等[15]以一台10 MW空冷实心转子感应电机为例,将最初“两进一出”的通风结构优化为“三进两出”的结构。朱高嘉等[16]以一台1.65 MW强迫风冷直驱永磁风力发电机为例,数值分析了发电机内的流场和温度场,同时针对该电机外接风机而占用系统空间的问题,提出了一种由转子辐板支架作为离心式风扇驱动冷却的全封闭自循环风冷系统。

2020年徐起连等[17]以一台异步风力发电机为研究对象,对电机进行数值计算并与试验数据对比,进而对电机通风道布置方案进行了优化。

综合上述文献发现:对整机近真实模型附带空冷器进行整机三维温度场仿真的研究较少。真实电机的边界条件并不完全对称,且绕组的端部比较复杂,转子绕组在端部有无纬带包扎,而文献中大部分选取周期性模型且绕组端部做直线化处理进行研究,与实际有一定的误差。为此,本文以一台3 MW空-空冷双馈风力发电机为研究对象,通过近真实整机建模,保证仿真模型与真实模型高度一致。在仿真之后与试验结果进行对比,验证仿真结果的准确性,为后续新电机设计提供可靠的仿真数据和设计方案。

1 数学物理模型及控制方程

1.1 物理模型

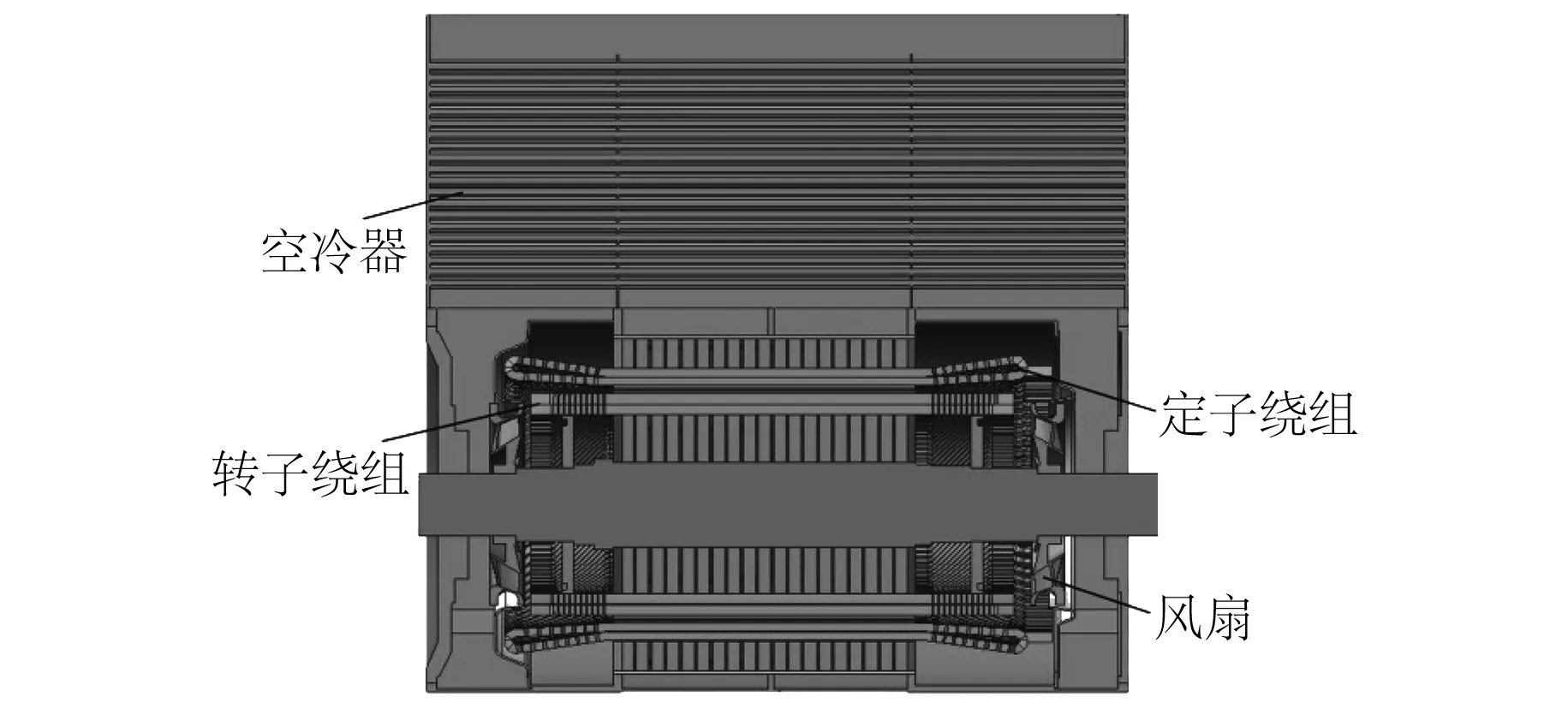

图1所示为该3 MW空-空冷双馈风力发电机(以下简称电机)的冷却系统结构。图2所示为求解域物理模型。

图1 风力发电机冷却系统结构

图2 求解域物理模型

图1中顶部为空-空换热器,换热管为椭圆铝管采用叉排排布,共920根,左侧为2个离心风机,将冷却空气从左端经换热管进行换热,把管外热量带走,从右端出风。该风路称为二次侧风路,简称二次风。热空气从电机中部定子铁心径向通风道出来,流经空冷器换热,再从电机传动端和非传动端进入电机形成内循环。该风路称为一次侧风路,简称一次风。

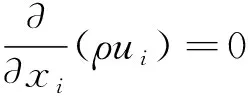

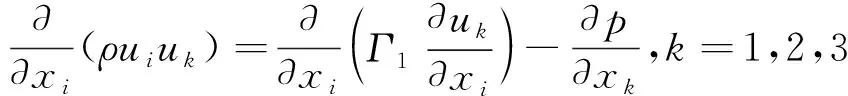

1.2 控制方程

对电机流动传热的数值模型做如下简化假设:计算区域的流动与换热是时均稳态的;流动黏性耗散忽略不计;流动是不可压缩流动;流体在壁面没有滑移;电机外表面认为是绝热边界,电机内部流动为湍流流动,用标准的k-ε模型进行求解。依据这些假设,写出电机内部流动与传热的控制方程[18]。

质量守恒方程:

(1)

动量方程:

(2)

式中:Γ1=μ+μt。

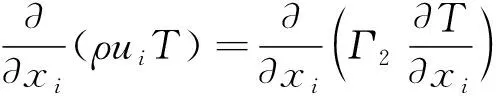

能量方程:

(3)

式中:Γ2=λ/cp+μt/σT。

μt方程:

(4)

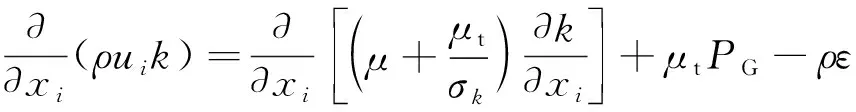

k方程:

(5)

ε方程:

(6)

且有:

(7)

导热微分方程:

(8)

上述控制方程中ρ为流体密度;μ为动力黏度;p为流体上的压力;cp为流体定压比热容;λ为流体导热系数;T为温度;C1、C2、Cμ、σk、σε、σT均为常数;λx、λy、λz为固体材料沿x、y、z方向的导热系数;Φ为单位体积中内热源。

1.3 边界条件

该电机通风方式为自通风,传动端、非传动端的混流风扇和转子径向通风沟的离心风扇串联,流体将电机热量带到顶部空冷器进行热量交换后,再次从传动端、非传动端进入电机形成内循环,故该求解域不存在单纯的进出口。其余边界条件做如下说明:

(1) 求解域内流-固接触面设置为无滑移边界,流-固和固-固接触面均设置为耦合面。

(2) 不考虑机座外表面散热,认为电机热量全部由内循环流体带走,机座外表面设置为绝热边界。

(3) 转子旋转采用多重旋转坐标系进行模拟,转子铁心、转子绕组、转轴等旋转部件与流体接触面设置为旋转壁面。

(4) 环境温度26.1 ℃。

(5) 空冷器管内流体(二次风)未参与仿真计算,通过管槽内湍流强制对流传热关联式Gnielinski公式[19]计算表面对流换热系数,最终以等壁温的形式加载在管子的外壁面。其中二次风流量通过试验测得,在空-空换热器的(二次风)出风端进行布点。布点如图3所示,共布置32个测点,测量各点的速度,得到二次风的流量。

图3 二次风出口测速布点

1.4 Φ的确定方法

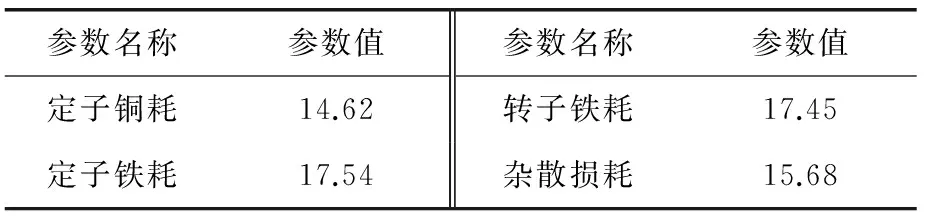

电机热损耗通过电磁仿真计算获得并经过试验验证损耗值,对此本文不做详细介绍。将电磁计算的损耗分布及损耗值进行加载。各损耗值如表1所示。该损耗为额定工况下的电磁损耗。

表1 风力发电机损耗 kW

1.5 电机基本参数

该3 MW电机基本参数如表2所示。

表2 风力发电机的基本参数

2 数值结果及试验验证

2.1 网格划分

对图2三维求解域进行网格划分。其中发电机以非结构网格为主,顶部空冷器以结构网格为主,将定转子气隙、定转子绕组端部、无纬带进行局部加密处理,同时对流体近壁面网格进行加密。总网格数量约为5×107,网格正交性0.04,满足工程计算要求。图4为最终划分完成的网格图。

图4 求解域网格图

2.2 试验方法

图5所示为3 MW空-空冷双馈风力发电机样机。为了验证仿真结果的准确性,进行样机额定工况下的温升试验,即功率PN=3 100 kW,电压U=690 V,转速nN=1 750 r/min,功率因数cosφ=1。

图5 3 MW空-空冷双馈风力发电机样机

通过电阻法和埋置检温计(ETD)法2种方法进行测试,测试方法和过程均参照相关标准的要求。图6为定子绕组周向3个测温点埋置的位置,其中12号槽测U相绕组,17号槽测V相绕组,22号槽测W相绕组。图7中A点为定子绕组轴向测温位置。

图6 定子绕组周向测温点埋置位置

图7 定子绕组轴向测温点埋置位置(mm)

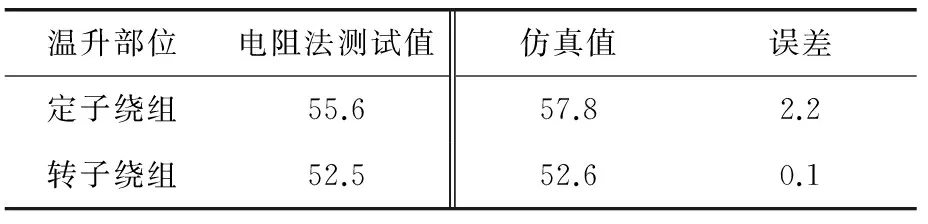

2.3 仿真与试验对比

表3为电阻法测试值与仿真值对比,表4为ETD法测试值与仿真值对比。

表3 温升的电阻法测试值与仿真值对比 K

表4 温升的ETD法测试值与仿真值对比 K

从表3可以看出,定、转子绕组平均温升的仿真结果与试验结果非常吻合,误差在3 K以内。表4中各相定子绕组温升仿真结果与试验结果的最大误差为4.2 K。通过仿真与试验数据的对比,说明了仿真结果的准确性及仿真方法的可靠性。

3 数值结果分析

3.1 流场及温度场结果

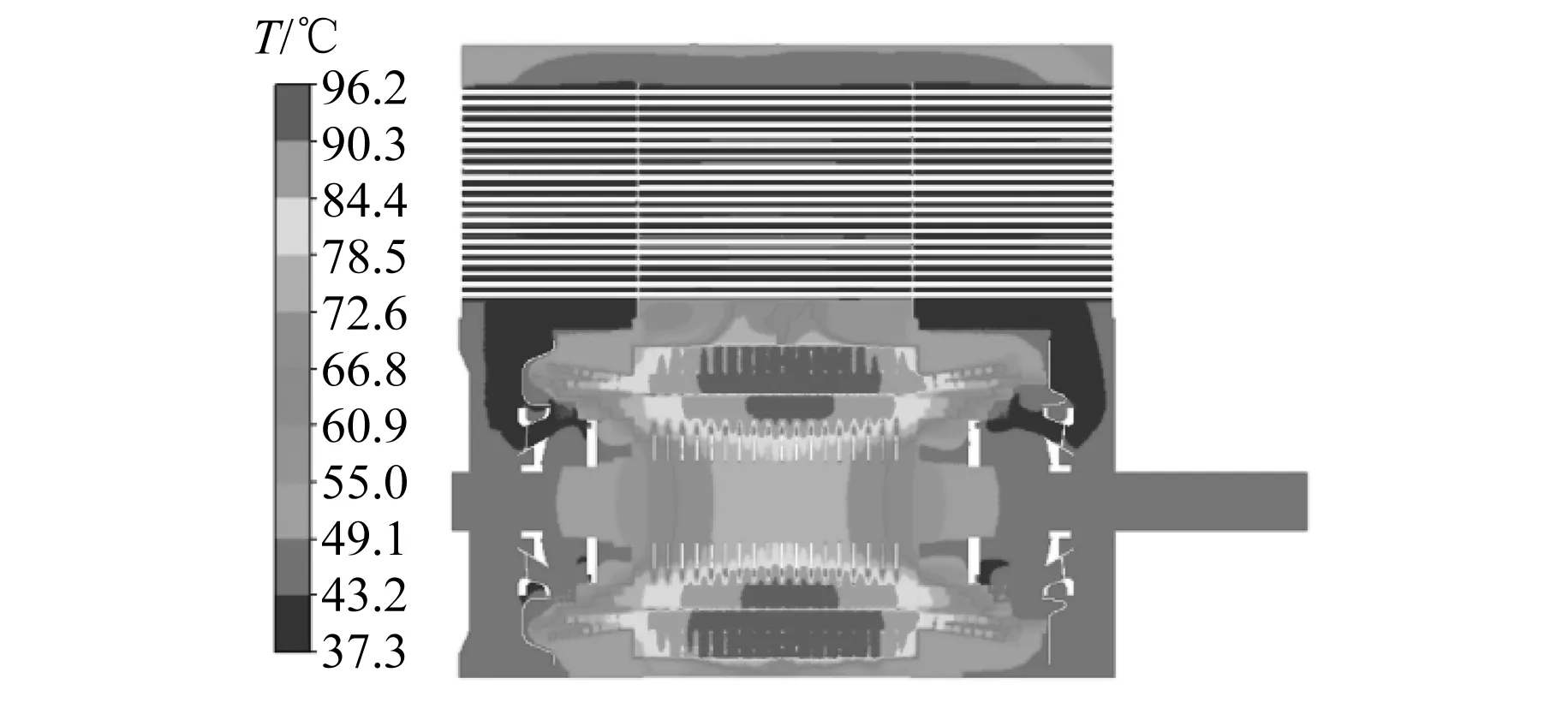

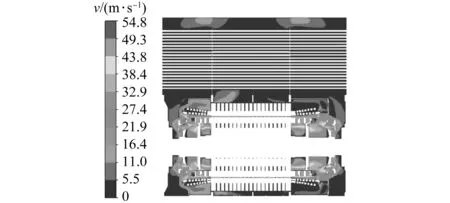

仿真分析的环境温度、工况与试验环境温度(26.1 ℃)、工况相同。对电机内部流场和温度场进行分析,如图8和图9所示。

图8 截面温度云图

图9 截面速度云图

图8为电机纵截面的温度云图,呈现两端低、中间高的趋势,因为冷却空气从电机两端进入,从中间流出。图9为电机(包括空冷器)纵截面内部流场分布云图,可以看出,在定转子气隙处速度较大,速度大小与转子外表面线速度吻合。

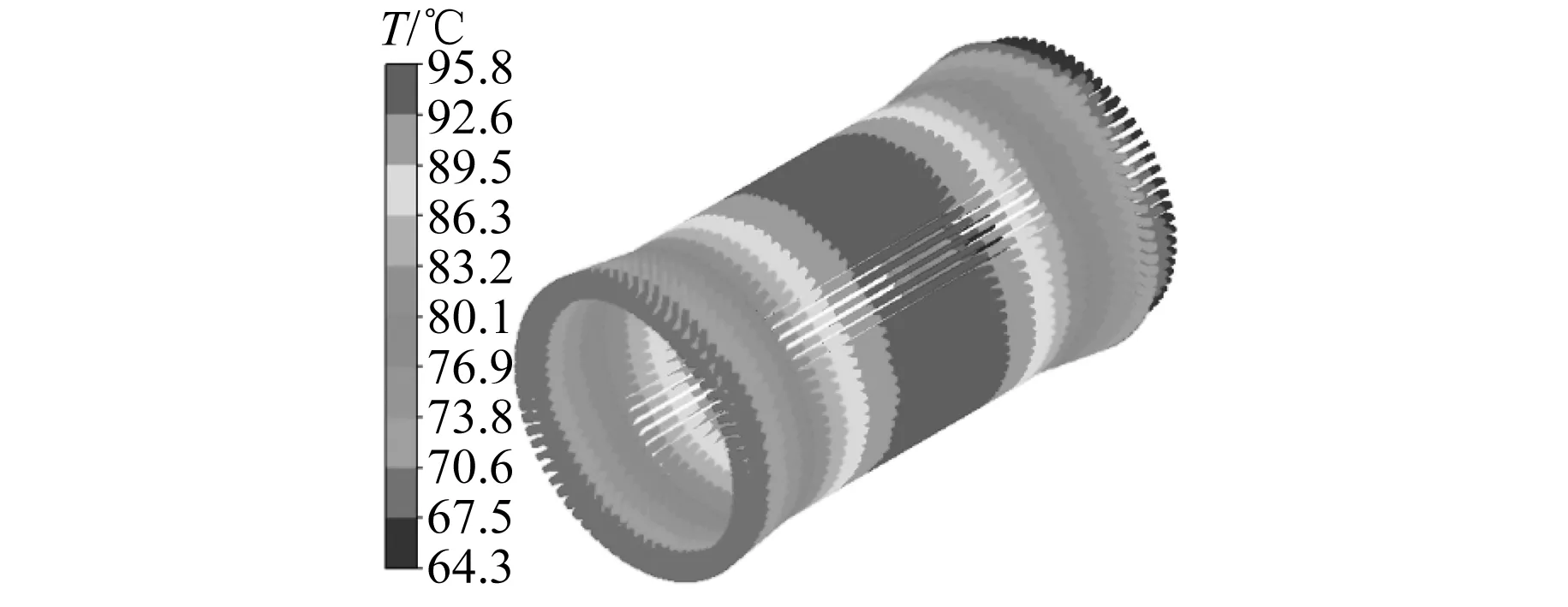

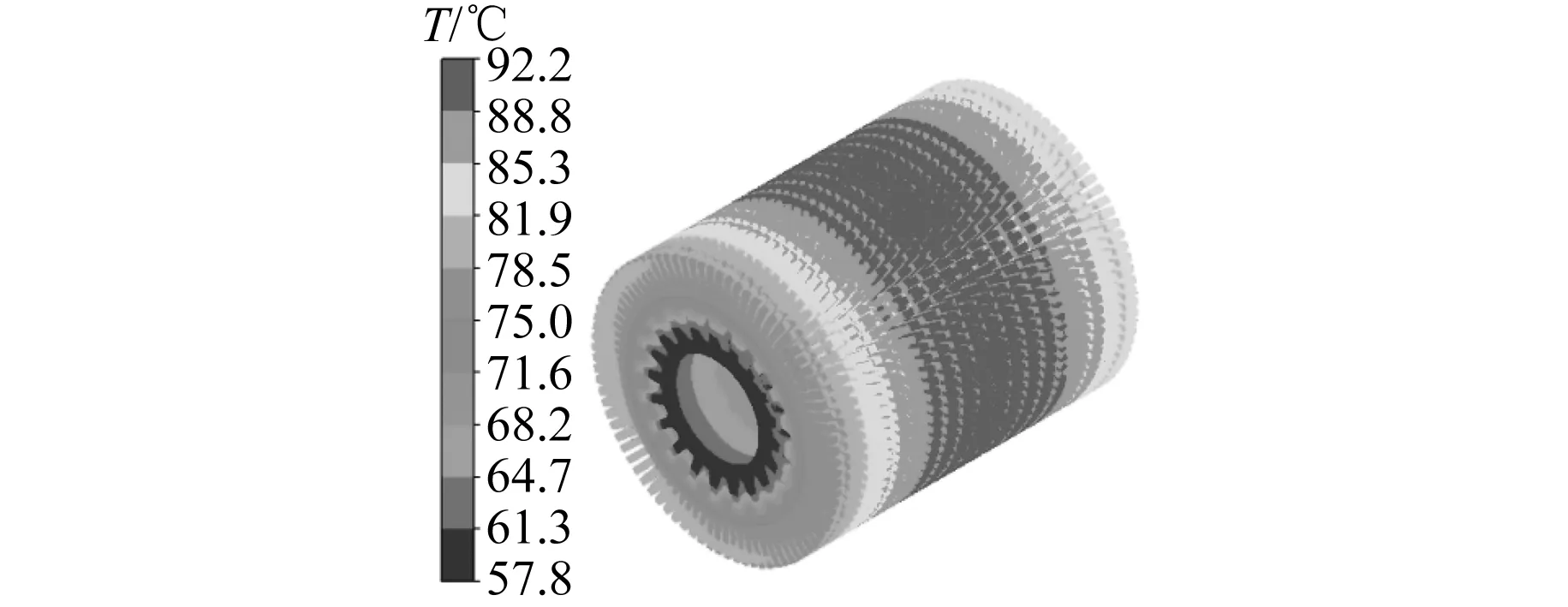

为了更直观地观察电机关键部件的温度分布,将定子绕组、定子铁心、转子绕组、转子铁心的三维温度云图分别进行展示,如图10~图13所示。

图10 定子绕组温度云图

图11 定子铁心温度云图

图12 转子绕组温度云图

图13 转子铁心温度云图

图10为定子绕组三维全域的温度云图,可以看出绕组两端温度低、中间温度高,与理论结果相吻合。图11为定子铁心三维全域的温度云图,温度趋势与绕组保持一致,铁心两端压板温度最低,由于低温流体先流经此处,随着流体经过转子通风孔后逐渐被加热,从径向通风沟流出,温度逐渐上升。图12为转子绕组全域的温度云图,温度同样呈现两端低、中间高的趋势,在端部由于有无纬带绑扎,流体无法从绕组间隙流过,同时无纬带的导热系数低,导致在包扎无纬带处的温度较高。图13为转子铁心全域的温度云图,温度同样呈现中间高、两端相对较低的趋势。

3.2 一次风流量

表5为通过数值模拟获得的风力发电机内循环风流量值。

表5 一次风流量值 kg·s-1

从表5可以看出,一次侧风流量为3.34 kg/s,其中从传动端(外风路进风端)进入流量为1.63 kg/s,从非传动端进入流量为1.71 kg/s。非传动端进口距离比传动端大,但两端流量差值不大,流量分配与空间距离相匹配。

3.3 转子18档流量分布

流体从转子铁心18档通风道进入定子铁心的18档通风道,从定子铁心流出进入顶部空冷器。探究转子18档通风道内流量的分配,仿真计算各通风道的流量值如表6所示。

表6 转子18档通风道质量流量

为了更直观地呈现表6中的数据,以曲线图的形式展示转子铁心通风道流量的变化,如图14所示。

图14 转子铁心通风道流量的变化

从图14可以看出流量分配呈现中间高、两端低的基本对称的状态。因为有一部分流体从定子绕组的端部进入电机中间位置,速度方向与从定子铁心出来的流体速度方向有一夹角,增大了第一档和最后一档及附近出风阻力,所以两侧流量分配较少。

4 结 语

本文对一台3 MW空-空冷双馈风力发电机进行了近真实整机三维温度场仿真,并且与试验进行了对比,对电机内部流场和温度场进行了分析,同时仿真计算了转子18档通风道的质量流量值。得到如下结论:

(1) 仿真结果与用绕组法测量的试验结果相比,误差均在3 K范围之内,与用ETD法测量的结果相比,误差在5 K范围之内,说明仿真方法准确可靠。这为新电机在样机试制前的分析提供了理论支撑和依据。

(2) 电机一次侧的总风流量为3.34 kg/s,且总风量在非传动端和传动端的流量分配基本保持均衡,与两端物理尺寸相匹配。

(3) 电机转子18档通风道的流量呈现中间高、两端低的趋势,且两端基本对称。