建筑钢结构质量控制及关键工艺研究

2021-07-20邓鹏明水峰孙吉华郑栋赵飞宇阙子雄王笛杜冰冰

邓鹏明,水峰,孙吉华,郑栋,赵飞宇,阙子雄,王笛,杜冰冰

浙江精工重钢结构有限公司 浙江绍兴 312000

1 序言

新西兰海景壹号项目是新西兰海湾区最高钢结构公寓楼,高187m,这栋52层的摩天大厦将成为奥克兰的新地标。该项目结构采用了一种高层钢框架结构,大厦的外部钢框架结构被设计成钻石形。建筑效果如图1所示。

图1 建筑效果

本项目地上结构包括塔楼和裙房,主要由H形柱、H形梁、箱形斜撑、X节点、Y节点及乌龟壳等节点组成,材质主要为Gr.350Z25、Gr.350Z35,板厚最大达80mm。

典型节点分析如下:

(1)X节点 长2.6m,高1.3m,最大重量7.5t,最大板厚达80mm,转换位置封成日字形箱体,板件多,焊缝密集,端部尺寸精度要求0.1mm/m2。

(2)Y节点 长3.6m,高1.3m,重量达8.1t,最大板厚达80mm,转换位置封成日字形箱体,板件多,焊缝密集,端部尺寸精度要求0.1mm/m2。

(3)米字形节点梁 长4.5m,高2.6m,重量达5.7t,最大板厚达65mm,节点位置板件密集,牛腿端部相对尺寸精度要求高,焊接量大,尺寸精度控制难度高。

图2 典型节点形状示意

2 工程特点及重难点分析

海景壹号项目是新西兰地标性建筑,工程的特点和质量控制难点如下。

(1)QA/QC管理体系的建立 因为本工程为新西兰重点工程,客户对钢结构构件尺寸精度、安全和外观要求非常高,构件质量等级要求AESS3、AESS4,所以需要制定完善的QA/QC管理体系,来保证工程质量。

(2)外轮廓尺寸精度质量控制 所有构件现场端部连接均采用螺栓连接的方式,现场安装两端面需密贴顶紧,以保证力的有效传递,对构件端部空间尺寸精度及相对孔群位置精度的要求高,给钢结构件的制造带来很大挑战。

(3)焊接质量控制难度高 钢板厚度大(最厚达80 mm),且构件截面较小(最大800mm×400mm),施焊空间狭小,焊接难度大,焊接量大,焊接变形大。由于节点位置焊缝纵横交错,单个节点零部件近200个,大量十字形、丁字形焊接接头纵横交错,因此如何保证焊接质量、控制焊接变形又是一个重点和难点。

3 建立QA/QC质量管理体系

本工程采用澳/新标准,即AS/NZS 5131、AS/NZS 1554.1、NZS 3404.1。项目要求从原材料钢板进厂开始至项目完工,所有的原材料复验、下料、加工、组装、焊接、涂装及检测等必须由独立的第三方检测机构全程跟踪检查,并出具报告,然后转入下一工序。所有构件的焊接参数、坡口形式等必须依据焊接工艺评定(WPS)执行[1],且经监理检查合格后才能施焊。因为高标准的质量要求给QA/QC质量管理体系的建立及实施提出了近乎苛刻的要求,所以只有制定完善的QA/QC质量管理体系并坚决执行,才能保证项目的顺利实施。

针对本工程制定的QA/QC质量管理体系内容主要有以下几个方面:

(1)项目检测和检测计划ITP 编制项目制定检测、检测计划ITP,具体内容见表1。

表1 检测计划

(2)制作验收主要标准 具体内容见表2。

表2 主要验收标准

(3)钢结构加工制作工艺技术文件 按照AS/NZS 5131、AS/NZS 1554.1、NZS 3404.1以及工程相关合同、设计图样等文件要求,编制工程加工制作技术要求,内容涉及工程概况、工作范围、材料说明及标准、制作工艺标准及检测要求、表面处理和油漆、AESS要求、包装和运输要求、BIM技术应用要求、工程资料及竣工验收资料要求、开工前提交资料的要求及项目检测和检测计划ITP要求。

针对不同类型构件的加工、组装、焊接及检测等工序编制相应的构件制作工艺文件。工艺文件内容包括制作要领、焊接要领、焊接计划和检测要领等部分。

(4)人员资质 本项目要求具有IWE、IWS资质的人员担任焊接技术、检测的主要负责人。无损检测人员符合AS 3998 或ISO 9712二级检测资质。根据工程需要依照AS/NZS 1554.1或AS/NZS 1554.2标准制定了本工程的焊接工艺评定项目,共计43项,在WPS基础上,根据AS/NZS 1554.1标准组织焊工进行取证工作。

(5)材料管理 所有原材料及其生产厂家品牌等均需报总包后提交业主审批,通过后方可进行采购。所有原材料均需提供符合相应标准的材料质保书。

1)原材料检测。原材料进厂后,应对材料尺寸、外观进行目视检查,并按照澳标材料相应的标准进行验收。针对所有进厂的原材料,都应按照规范的要求进行原材料的取样、检测复试,包含化学检测及力学性能检测,取样前应通知驻厂监造/三方,记录并存档。

2)原材料追溯管理。①本工程钢材入场后由材料员负责保管,按照规格单独堆放,并在原材料板厚方向进行原材料信息标识,信息内容包括材质类型、规格、内控号等信息。②材料追溯要求贯穿构件制造的全过程,从钢厂原材料质保书MTC,到原材料内控号MID,再到下料后的零件号PID,最终到构件上,从而实现全过程原材料追溯。③根据套料图中对应的内控号来领用材料,内控号都是唯一的,不得乱用其他规格的材料代用。切割下料时,根据套料要求在每个零件上标识零件号、内控号及配送班组。

3)焊材管理。选用等级为与A S/N Z S 3678 Gr.350,AS/NZS 1163 C350母材相匹配焊材,并出具符合相应标准的质保书(质保书必须有船级社的认证等级要求)。

4 典型节点工艺研究

本文以米字形节点梁节点为例,详述节点的制作关键技术及质量控制。

4.1 装配工艺要点

1)先进行插板与竖向加劲板的组装,焊缝要求为双面开坡口角焊缝,插板及竖向加劲板的厚度为65mm,采用K形坡口形式[2],如图3所示。

图3 K形坡口

2)组装焊接节点主体上的板边外圈加劲板,角接接头位置开设防层状撕裂坡口,如图4所示。

图4 板边外圈加劲板组装焊接示意

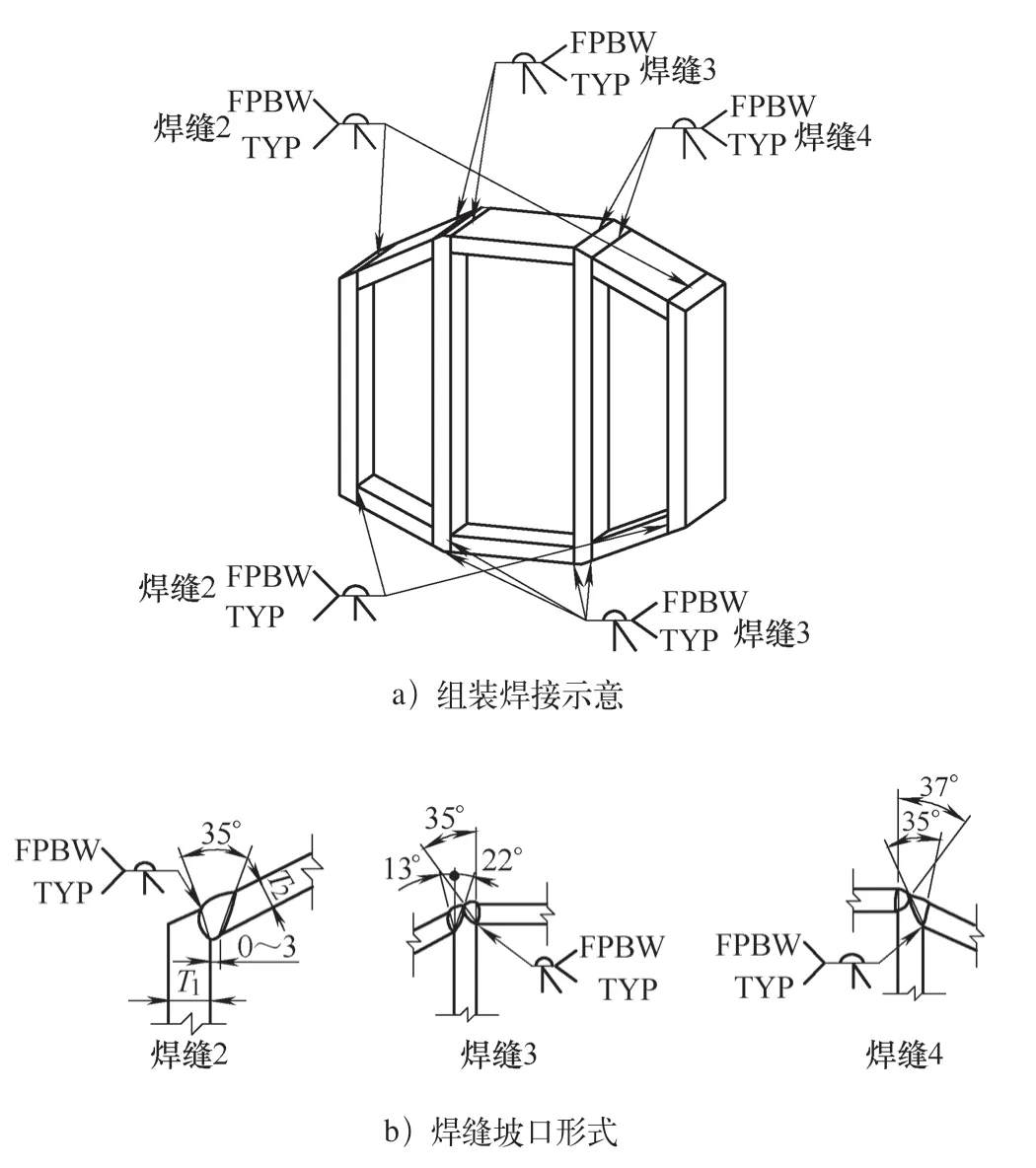

3)其余加劲板组装焊接示意如图5所示。

图5 其余加劲板组装焊接示意

4)进行四侧斜牛腿的装配焊接,如图6所示。

图6 四侧斜牛腿的装配焊接示意

5)使用三维扫描技术测量节点端部尺寸精度,并形成测量文件,做好记录。

6)依据三维扫描尺寸精度偏差,制定相应的端铣方案,对端部面进行端铣,保证端部平面度以及端部尺寸精度。

7)装配两侧的H钢梁,如图7所示。

图7 H钢梁的装配焊接示意

4.2 焊接技术

采用C O2气体保护焊进行焊接;焊材选择大西洋焊丝CHW-50C6SM,直径为1.2mm;焊接电流为220~310A,电弧电压为24~34V,焊接速度为25~38cm/min。焊前采用火焰预热,预热温度按照焊接工艺指导书WPS要求,预热加热宽度为焊缝两侧各100mm,测温点在离电弧经过前的焊接点各方向50mm处。焊接过程采用对称施焊、多层多道焊,控制热输入,保证层间温度最高不超过250℃。层间温度测量点在焊道的起始点。

4.3 空间三维测量技术

钢构件制作过程中及制作完成后,使用三维扫描设备对牛腿端部端铣前尺寸及端铣后尺寸进行扫描测量,以保证关键控制点偏差控制在±1mm以内,如图8所示。

图8 使用三维扫描设备测量牛腿端部尺寸

4.4 端部尺寸高精度端铣技术

为了保证端板面平面度偏差0.1m m的技术要求,保证端部的尺寸精度偏差在±0.5mm,4个牛腿端头采用高精度端铣技术。底板端铣量为3~5mm,具体依据实际空间三维扫描测量所得的尺寸偏差,为了保证端板的有效厚度,底板在用料时加厚5mm余量。采用激光测距仪不断调整底板与端铣机床之间的距离,保证偏差在0.5mm范围内再进行端铣,端铣后精度在0.1mm以内。

4.5 油漆施工及质量控制

由于本工程外观质量要求极高,油漆以面漆状态出厂,因此油漆施工及质量控制是保证外观质量的重中之重,施工前对涂装人员进行培训取证,施工过程中对油漆施工质量进行监督管理,并出具施工报告(见图9)。针对不同的油漆类型制定相应的施工控制要求,如表面处理质量、施工温度、露点温度、相对湿度及干湿膜厚度检测控制期附着力的检测等。

图9 油漆施工质量

4.6 包装运输

本项目构件由上海港船运至新西兰,小件采用集装箱发货,大件采用散件发货。所有构件的打包均要求使用打包架,由于打包架与构件间不能直接接触,故隔离材料采用珍珠棉或其他缓冲材料,每包外部使用塑料薄膜裹覆,以防止雨水、海水污染,每包均应标明重心点和吊点。

5 结束语

本文详述了本项目在工厂制作过程中的QA/QC质量管理,制定了详细的项目检测和检测计划ITP。同时以米字形节点梁为例,进行关键工艺研究,实现了本工程构件质量精度控制要求,可为类似工程提供借鉴与参考。