节镍含氮奥氏体不锈钢焊接接头组织及性能分析

2021-07-20杜荣臻刘西洋马一鸣李伟徐亦楠宋南

杜荣臻,刘西洋,马一鸣,李伟,徐亦楠,宋南

1.中机焊业科技(福建)有限公司 福建三明 365500

2.上海电机学院 上海 201306

3.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

4.北京金威焊材有限公司 天津 301906

1 序言

传统奥氏体不锈钢合金元素主要为Cr和Ni,具有优良的抗腐蚀性能,广泛应用于航空航天、核电装备、海洋工程、化工机械及生物医学等领域[1,2]。但因其消耗镍资源、成本高,20世纪初国外学者就已经开始研究用氮代镍来稳定奥氏体,提高钢的强度和耐腐蚀性能[3,4]。目前,国内已经出现节镍含氮奥氏体不锈钢:QN1803,氮含量在2000ppm(1ppm=10-6)以上,相对于传统304奥氏体不锈钢节镍约60%,点蚀当量PREN在19.0以上,抗拉强度≥650MPa,成本降低1/4[5]。

虽然节镍含氮奥氏体不锈钢具有价格低、强度高、耐蚀性好等优势,但固溶氮容易在焊接过程中逸出,使节镍含氮奥氏体不锈钢焊接接头性能下降,进而限制了其推广和应用[6,7]。

文中采用MAG和SAW两种焊接方法,研究了节镍奥氏体不锈钢焊接接头组织和力学性能,对比分析了两种焊接方法对焊接接头宏观形貌、显微硬度、力学性能、微观组织及晶粒度的影响规律,对节镍含氮奥氏体不锈钢工程化应用具有一定的指导意义和参考价值。

2 试验方法

2.1 试验材料

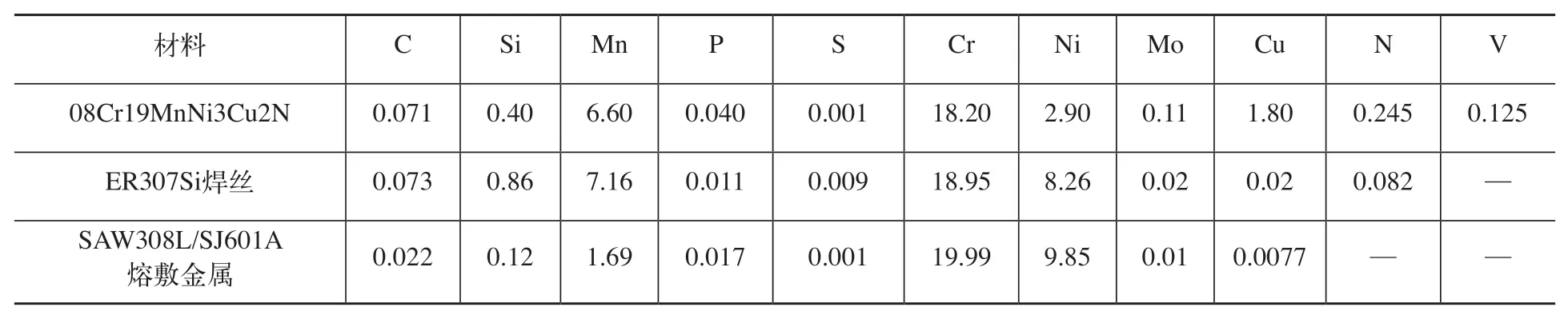

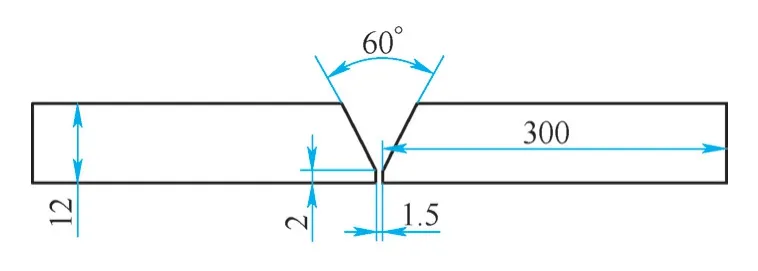

试验母材选用0 8 C r 1 9 M n N i 3 C u 2 N节镍含氮奥氏体不锈钢,试板尺寸规格为300mm×150mm×12mm,如图1所示。试验用明弧焊丝选用ER307Si,直径为1.2mm;埋弧焊丝选用SAW308L,直径为3.2mm,焊剂选用碱性SJ601A。选用的试验材料成分和力学性能见表1、表2。

表1 试验材料成分(质量分数) (%)

表2 试验材料力学性能

图1 对接试板坡口尺寸

2.2 试验方法

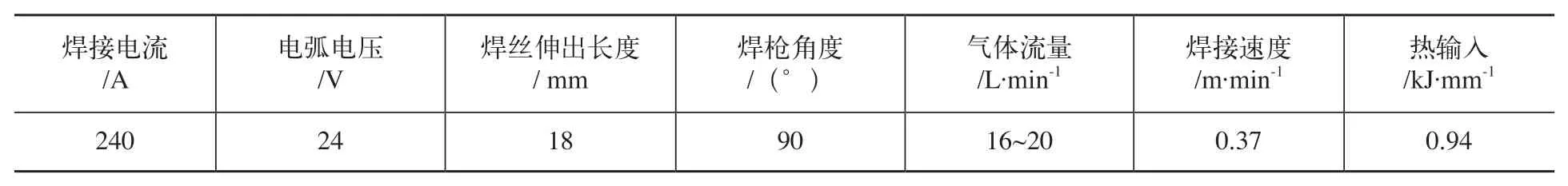

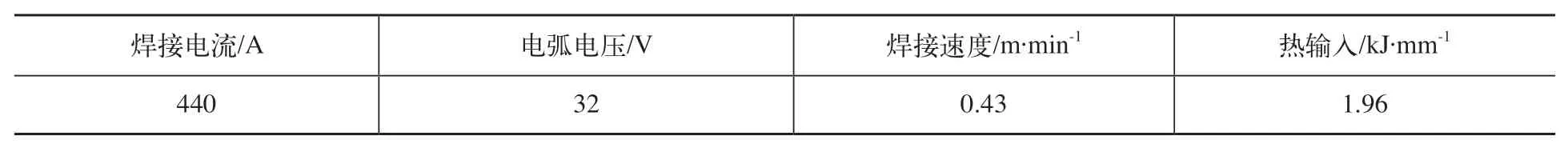

M A G弧焊电源型号为T P S4000,保护气为95%Ar+5%CO2,试验焊接参数见表3;SAW电源型号为DC-1000,试验焊接参数见表4。

表3 MAG试验焊接参数

表4 SAW试验焊接参数

2.3 检测设备

焊缝组织形貌采用Olympus光学显微镜(OM)观察;焊缝中铁素体含量采用菲希尔FMP铁素体测量仪测量;焊缝组织显微硬度采用HV-1000型显微硬度计测量;焊缝相组成及含量、奥氏体晶粒度采用XRD-6000型X射线衍射仪测量;点蚀试验按GB/T 17897—2016中B法进行。

3 试验结果分析

3.1 焊接接头宏观质量

图2为采用MAG和SAW焊接的节镍含氮奥氏体不锈钢焊接接头宏观金相形貌。从图2可看出,两种焊接方法的焊接接头均结合良好,未见气孔、裂纹、夹渣等焊接缺陷,射线和渗透检测结果均为Ⅰ级。

图2 焊接接头宏观金相形貌

3.2 焊接接头显微硬度

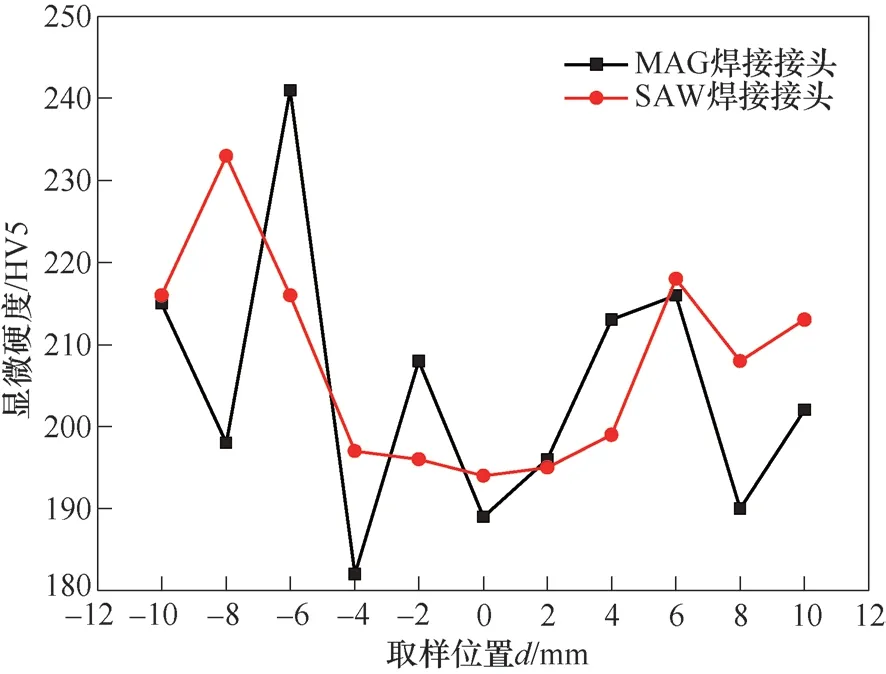

图3为采用MAG和SAW焊接的低镍含氮奥氏体不锈钢焊接接头显微硬度。

由图3可知,两种焊接方法的焊接接头热影响区硬度略高于母材,焊缝区的显微硬度略低于母材,接头的显微硬度无显著变化。这是因为焊接时焊缝区发生了氮的逸出,氮的固溶强化作用下降,导致焊缝区的显微硬度降低;而热影响区有脆硬的碳化物析出,提升了其显微硬度。说明采用两种焊接方法焊接节镍含氮奥氏体不锈钢,其焊接接头不存在明显软化区。

图3 HV5 显微硬度分布曲线

3.3 焊接接头拉伸性能

表5为采用MAG和SAW焊接的节镍含氮奥氏体不锈钢焊接接头拉伸试验结果。由表5可知,MAG和SAW焊接接头抗拉强度无显著差别,均略低于母材,接头断在焊缝。两种焊接方法的焊接接头抗拉强度明显高于焊材,尤其是SAW接头,这是因为焊接时母材中固溶氮发生逸出,部分逸出的氮又重新固溶到焊缝中,提升了焊缝的抗拉强度。

表5 拉伸试验结果

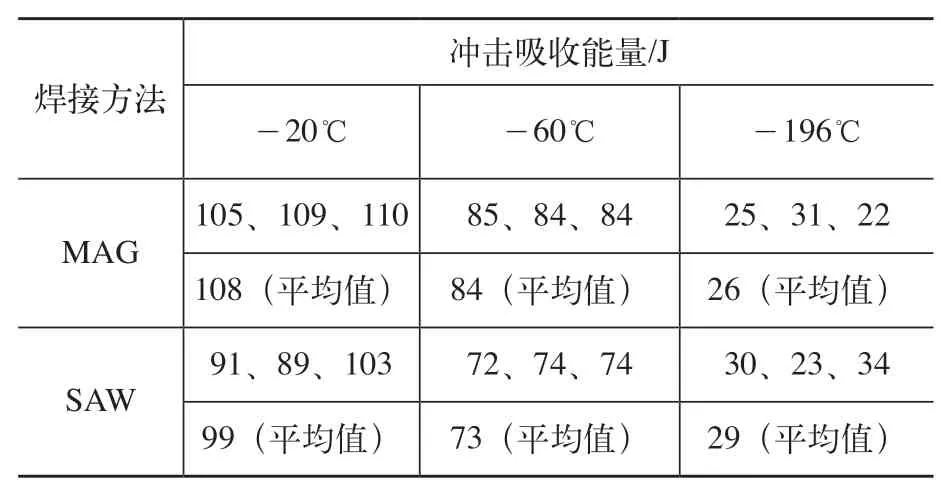

3.4 焊接接头冲击性能

表6为采用MAG和SAW焊接的节镍含氮奥氏体不锈钢焊接接头冲击性能试验结果。由表6可知,MAG和SAW焊接接头都具有良好的低温冲击性能,两种焊接方法的焊接接头冲击性能无明显差别。

表6 焊接接头冲击性能

3.5 焊接接头金相组织及晶粒度

图4、图5分别为采用MAG和SAW两种焊接方法焊接的节镍含氮奥氏体不锈钢焊接接头微观组织。

由图4a、图5a可知,两种焊接方法焊接的节镍含氮奥氏体不锈钢焊接接头焊缝组织均为奥氏体+δ-铁素体,随机选取5个视场依次测得MAG和SAW焊接接头的铁素体含量分别为10.0%和10.1%。

由图4b、图5b可知,两种焊接方法焊接的节镍含氮奥氏体不锈钢焊接接头熔合区没有明显的熔合线,熔合区在晶粒内部连续过渡,说明母材和焊缝熔合良好。

由图4c、图5c可知,两种焊接方法焊接的节镍含氮奥氏体不锈钢焊接接头过热区组织均为奥氏体+δ-铁素体,晶粒度都在7级以上,均未产生晶粒明显长大的现象,对接头性能影响较小。由此说明,采用MAG和SAW焊接节镍含氮奥氏体不锈钢均可获得理想的焊缝组织和力学性能。

图4 MAG焊接接头微观组织

图5 SAW焊接接头微观组织

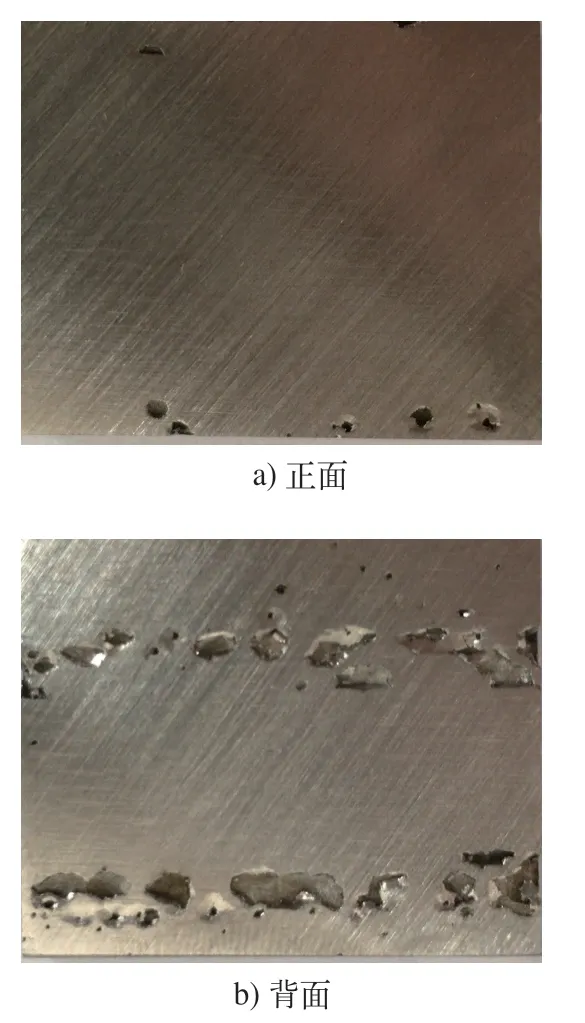

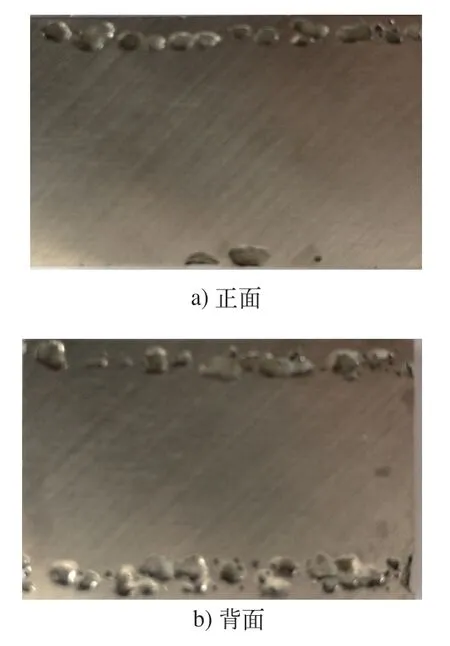

3.6 焊接接头点蚀性能

图6、图7为采用MAG和SAW两种焊接方法焊接的节镍含氮奥氏体不锈钢焊接接头点蚀形貌。表7为试样失重数据、尺寸以及计算获得的腐蚀速率。由表7数据可知,MAG和SAW两种焊接方法焊接的点蚀试样腐蚀均较为严重,这是因为焊丝中镍含量较低,降低了其耐点蚀性能;另外,从组织构成分析可知,两种接头均由奥氏体和δ-铁素体双相组织构成,存在大量的γ-δ晶界,故两种接头的抗点蚀能力较差。

图6 MAG焊接接头点蚀试样

图7 SAW焊接接头点蚀试样

表7 焊接接头点蚀试验数据

4 结束语

本文针对节镍含氮奥氏体不锈钢焊接问题,采用MAG和SAW两种焊接方法,分析了其焊接接头的组织和性能。

1)08Cr19MnNi3Cu2N节镍含氮奥氏体不锈钢两种焊接接头中焊缝与母材熔合良好,未见气孔、裂纹、夹渣等缺陷,射线和渗透检测结果均为Ⅰ级。

2)两种焊接接头热影响区显微硬度略高于母材,焊缝区的显微硬度略低于母材,接头的显微硬度无显著变化,不存在软化区。

3)两种焊接接头焊缝和热影响区组织均由奥氏体+δ铁素体组成,晶粒没有明显的粗化现象,晶粒度均在7级以上,具有良好的拉伸和冲击性能,但抗点蚀能力较差。

4)两种焊接方法均适用于08Cr19MnNi3Cu2N节镍含氮奥氏体不锈钢焊接,在需要抗点蚀的工况条件下,可以考虑选择镍含量较高的焊丝进行焊接。