HFC1300型卧式刮刀卸料离心脱水机在斜沟选煤厂的应用

2021-07-20刘小会

刘小会

(山西焦煤西山煤电斜沟选煤厂,山西 兴县 033602)

1 概 况

斜沟选煤厂隶属于山西西山晋兴能源有限责任公司,位于山西省吕梁地区兴县县城以北50 km处魏家滩镇,是一座处理能力15.0 Mt/a的现代化矿井型炼焦煤选煤厂,分两期建设安装,现一、二期系统均已投入生产运行。主要工艺流程为:150~50 mm块煤重介浅槽排矸,50~1.2 mm末煤有压两产品重介旋流器主再选,1.2~0.2 mm粗煤泥(分级旋流器底流)进入TCS分选机分选,0.2 mm以下细煤泥(浓缩旋流器底流)沉降离心机脱水回收,小于0.045 mm极细煤泥快开压滤机脱水回收。

随着煤炭市场竞争的日趋激烈,用户对煤炭产品的质量要求越来越严格,水分成为评价混煤质量的重要指标之一[1]。刮刀卸料离心脱水机是目前选煤厂采用较多的粗煤泥脱水设备,斜沟选煤厂粗煤泥脱水设备采用8台Ludowici HFC1300型卧式刮刀卸料离心脱水机,该设备具有结构简单,故障率低,维修方便,安全可靠,脱水效率高等特点,在斜沟选煤厂应用以来,经过多处改造,取得较好的应用效果,满足了混煤产品对水分的要求。

2 工作原理及结构

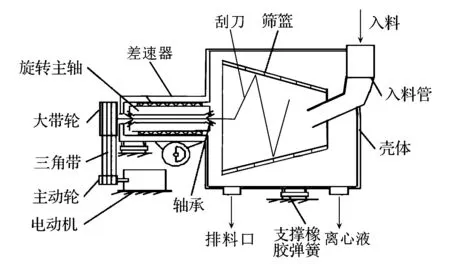

HFC1300型离心机是一种通用的卧式刮刀卸料离心机,物料经入料管到达刮刀和筛篮底部,受离心机作用紧贴筛面,由于刮刀和筛篮存在速度差,在刮刀的作用下,料层均匀地向筛篮大端移动,脱水后的物料从筛篮大端甩出,落入机壳下部的产品排料口。物料中的水在离心力作用下透过料层和筛缝甩向壳体四周,沿内壁流向离心液出口[2],卧式刮刀卸料离心脱水机结构见图1。

图1 卧式刮刀卸料离心脱水机结构

3 运行中存在的问题

HFC1300型卧式刮刀卸料离心脱水机在斜沟选煤厂投入使用后,主要用于脱除小于1.2 mm 粒级粗煤泥的水分。使用初期发现离心机有以下问题,影响了设备的正常运行。

3.1 筛篮给料端筛网磨损严重

筛篮是离心脱水机的关键部件,主要由上法兰、下法兰、加强肋、加强环、不锈钢锥形网筒(结构简图见图2 )组成,其中不锈钢锥形网筒由数块扇形筛网组焊而成(在专用胎具上组焊,胎具自主设计外委加工),扇形筛网是由不锈钢丝轧制成特殊形状的筛条和支撑条通过专用设备焊接成型的,筛条沿筛篮圆锥母线排列。为了减轻筛缝堵塞,筛缝做成上小下大。

离心机现场使用后发现筛篮磨损快,更换周期短,平均使用寿命只有20 d。主要原因是离心机工作时物料经入料管给到刮刀和筛篮小端底部的筛网表面,小端筛网受到物料和刮刀的共同挤压作用,摩擦力较大,导致筛篮小端筛网破损快,筛篮使用周期缩短,既降低了物料的分离精度,又增加了生产成本,加重了检修工的劳动强度。

3.2 刮刀叶片磨损严重

螺旋刮刀是带有耐磨层的钢结构,原离心机的刮刀叶片耐磨层为金刚砂,在实际使用中,检修拆卸下的刮刀叶片外的耐磨层磨损严重,严重影响了刮刀的正常运行,磨损后的刮刀与筛篮间隙变大,脱水效果变差。耐磨层磨损后,需要更换新的刮刀或送返Ludowici厂返修,使用寿命仅6个月,增加了生产成本。

3.3 产品水分偏高

通过查看离心机技术参数,离心机产品水分为14%以下,实际使用过程中通过煤质采样检测发现产品水分普遍偏高,平均在16%。粗煤泥产品水分高会造成洗混煤水分偏高,发热量低。这样水分高的煤会给储存、运输和使用造成浪费和困难,特别是在北方地区冬季外运煤冻结难以卸车,易引发煤质纠纷。

3.4 离心液管翻料

在离心机工作过程中,物料中的水在离心力作用下透过料层和筛缝甩向壳体四周,沿内壁流向离心液口排出。现场运行中,经常出现离心液槽翻水,造成了现场管路设备的污染。另外离心液中包含有5%~20%的固体物料,曾多次发生离心液管路堵塞事故,离心液管堵塞后,煤泥水系统停顿,处理疏通时间长,制约了系统的安全平稳运行。

3.5 产品排料溜槽排料不畅

离心机工作过程中,在刮刀的作用下,料层均匀地向筛篮大端移动,脱水后的物料从筛篮大端甩出,落入机壳下部的排料口,经产品排料溜槽进入刮板输送机。原产品排料溜槽为普通钢板焊接而成。脱除水分后的产品煤泥打在溜槽壁后极易粘连在溜槽内壁,时间长后易造成排料溜槽堵塞,发生离心机同步、跳闸等故障,影响了设备正常运行。生产中需要岗位工多次人工疏通排料溜槽,加重了岗位工的工作强度。

3.6 主轴在产品仓内密封端密封不严,轴承磨损

HFC1300型卧式刮刀卸料离心脱水机在斜沟选煤厂投入使用后发生多次离心机主轴轴承异响、磨损事故,主要原因是主轴在产品仓内密封端密封不严,造成煤泥窜入轴承内端面,长时间摩擦后轴承损坏。主轴轴承磨损后,需要送返Ludowici厂返修,增加了生产成本。

4 改进措施

4.1 筛篮的改造

磨损后的筛篮拆卸下后经检查发现,大多数磨损发生在筛篮入料端(图2中阴影位置),位置集中在上法兰与第一段加强环间的筛网。为解决该问题,技术人员对图中阴影位置的筛网进行了双层焊接加固,双层筛网提高了筛篮给料端的耐磨强度,延长了筛篮的使用寿命,改进后筛篮平均寿命提高到45 d。

4.2 刮刀叶片的改造

为解决刮刀叶片外缘耐磨层的磨损问题,技术人员选用了在其他选煤设备应用较多的氧化铝耐磨陶瓷片。它是以氧化铝为主要原料,以稀有金属氧化物为熔剂,经超高温焙烧而成的特种刚玉陶瓷配件。氧化铝耐磨陶瓷片具有硬度大(硬度仅次于金刚石)、耐磨性能极强、质量轻的特点。将耐磨陶瓷片均匀的贴于刮刀叶片外缘(见图3),增加了刮刀叶片的强度和抗磨能力,保证了离心机脱水设备安全平稳运行。

4.3 离心机入料弧形筛的改造

斜沟选煤厂煤泥水工艺为小于1.2 mm粒级经分级旋流器分级后,溢流入煤泥水桶,底流入TCS分选机分选,分选后的溢流经分级旋流器分级后,底流入弧形筛经脱水后筛上物进入粗煤泥离心脱水机,脱水后的煤泥掺入混煤做为销售产品[3]。

经现场采样化验分析离心机入料浓度平均在41%左右,入料浓度低于设计入料浓度,造成离心机脱水效果低于预期,产品水分普遍偏高。检查发现由于原弧形筛筛条一侧磨损后,大大降低了弧形筛的脱水、脱泥效果,造成弧形筛筛上物料浓度低于离心机预期值。

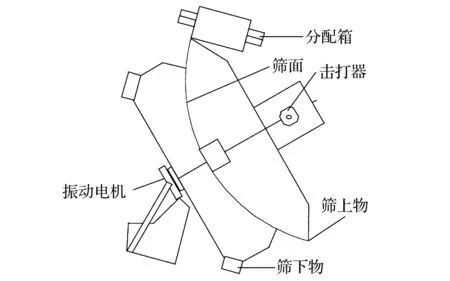

经现场考察后对弧形筛进行了改造,在弧形筛筛面上加装击打器,打击装置能及时将筛网缝隙内的细粒物料清除。弧形筛上安装的振动电机又能使筛网产生一定频率的振动,使得筛网上面的物料分布比较均匀,输送通畅。从而顺利完成弧形筛的脱水、脱泥和分级作业。这样提高了煤泥水脱水效率,减轻了筛缝堵塞,使后续煤泥离心机达到较好的工况效果,保证了产品水分[4]。振动击打弧形筛示意见图4。

图4 振动击打弧形筛示意

4.4 离心液管加装排气管路

经过现场排查分析,离心机滤液管(管径200 mm)均为直角设计,水平段长度在1 m左右。由于离心液有一定浓度,在直角管路中流动速度慢,易产生憋压现象,因此,易造成离心液槽翻水、管路堵塞[5]。

通过在每台离心机离心液管水平段加装一段排气管路(管径150 mm),使离心液管憋压问题得到解决,离心液流动更加顺畅,管路堵塞的事故次数大大降低。

4.5 产品排料溜槽的改造

经现场排查分析,产品排料溜槽为普通钢板焊接而成。排料堵塞往往发生在离心机刮刀旋转线两侧的溜槽壁,主要是由于脱水后的煤泥含有一定水分,产品煤泥打在溜槽壁后极易粘连在溜槽内壁,运行一段后煤泥越积越多,发生堵塞。

在易堵塞的溜槽壁焊接薄不锈钢板,不锈钢钢板表面光洁,有较高的可塑性、韧性和机械强度,耐腐蚀,不易生锈。煤泥打到钢板表面不易发生黏结,大大降低了溜槽堵塞事故的发生。

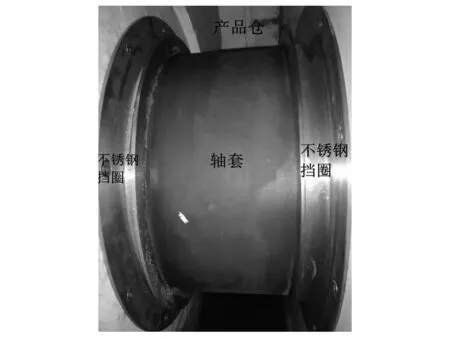

4.6 主轴与离心机产品仓连接处加装不锈钢防尘挡圈

针对主轴在产品仓内密封端密封不严,煤泥窜入轴承内端面,造成轴承损坏的问题,在主轴与离心机产品仓连接处加装不锈钢防尘挡圈(见图5),避免了煤泥窜入轴承端面,提升了主轴的使用寿命。

图5 加装不锈钢防尘挡圈的主轴

5 应用效果及效益分析

5.1 应用效果

通过对离心机的一系列改造,HFC1300型卧式刮刀卸料离心脱水机在斜沟选煤厂运行稳定,粗煤泥产品水分由改造前的16%减低到13%,延长了筛篮和刮刀的使用寿命,离心液翻料和排料溜槽堵塞问题得到了有效解决,改造成果显著,提高了企业的经济效益。

5.2 效益分析

(1)斜沟选煤厂年入洗原煤1 500 万t,粗煤泥量占混煤产率7%左右,粗煤泥水分由16%降低到13%,混煤水分降低0.15%。混煤产率按60%计,每年可减少铁路无效运输1500万t×60%×0.15% =1.35 万t。铁路运费110 元/t,每年可节省运费1.35 万t×110 元/t=148万元。

(2)离心机筛篮寿命提高了1倍,每台离心机每年可节省更换筛篮9个,筛篮单价0.5 万元,全厂共8台离心机,每年共节省筛篮更换费用:9×8×0.5万=36万元。

(3)离心机刮刀寿命提高了1倍,每台离心机每年可节省更换刮刀1个,刮刀单价1 万元,全厂共8台离心机,每年共节省刮刀更换费用:8×1万=8万元。

每年共节省成本:148万元+36万元+8万元=192万元,经济效益可观,改造效果显著。

6 结 语

斜沟选煤厂对HFC1300型卧式刮刀卸料离心脱水机在使用中筛篮、刮刀寿命短,主轴磨损,离心液管翻料、产品排料溜槽堵塞及产品水分高等问题,进行了针对性地改造,有效解决了离心机在生产运行中存在的问题,完善了设备的性能,大大降低了选煤厂因等待离心机维修而停产造成的经济损失,促进了生产顺利进行,提高了企业的生产效率,降低了企业的生产成本。