临涣选煤厂新形势下降低精煤水分的探索与实践

2021-07-20阚家军

阚家军

(淮北矿业集团 临涣选煤厂,安徽 淮北 235141)

受国家宏观政策调控影响,限制了精煤用户的精煤储存量,为增加有效储存量,精煤用户对精煤产品水分提出了近乎苛刻的要求。集团公司根据市场需求相应调整了精煤产品水分考核指标,精煤产品月度累计水分考核从2019年的11.7%下调到2020年的10.0%,再到下调到2021年的9.8%,精煤水分直降1.90%。而此时,为了提高单系统生产能力,降低生产成本,临涣选煤厂对东区旋流器进行改造,改用与海王旋流器公司联合研制的定制大直径重介质旋流器,将单系统台时处理能力由300 t/h提升到450 t/h,使目前2条生产线的洗选能力达到以前3条生产线的洗选能力。入洗量增加使精煤产量随之增加,但同时也导致精煤脱水设备出现超负荷现象,影响了精煤脱水效果。因此,在选煤生产管理过程中,对现有的选煤生产工艺、脱水设备等提出了更高的要求,必须对每一个影响因素都加以有效控制,才能最终保证精煤产品水分。

1 影响精煤水分的原因分析

临涣选煤厂东区精煤产品由3部分组成:重介精煤、浮选精煤和粗精煤泥。通过对产品各组成部分的设备设施、生产工艺进行研究分析,最终确定影响精煤水分的主要原因有以下几个方面:

(1)改用定制大旋流器,提高了单系统入洗能力,但后续投入不足,出现了脱水设备超负荷运行情况;卧式离心脱水机工况较差,影响重介精煤脱水效果;直线振动筛喷水管理不到位,为了保证脱介效果,喷水必须全开,造成离心机入料水分大。

(2)受加压过滤机日常维护及滤布更换不到位等因素的影响,加压仓内压力偏低,直接影响浮选精煤水分;加压过滤机存在设备不完好造成跑风,影响仓内压力;空气压缩机存在温度高跳电的情况,直接影响加压过滤机工作压力。

(3)粗煤泥分级旋流器底流口偏大,造成弧形筛入料水量大,导致弧形筛脱水效果差,造成离心机入料水分大;立式煤泥离心机刮刀间隙大,造成筛篮筛缝糊煤泥,影响离心机脱水效果。

由此可见,降低精煤水分必须分别对这3种产品分别采取有效措施,最终才能保证精煤产品水分合格。

2 技术研究内容

2.1 降低重介精煤水分的措施

临涣选煤厂东区重介精煤产品的脱水主要是靠直线振动筛和VM1400型卧式振动离心机来完成,其中VM1400型离心机的脱水效果[1-4]对重介精煤水分造成最主要的影响。为降低重介精煤水分,采取了以下措施。

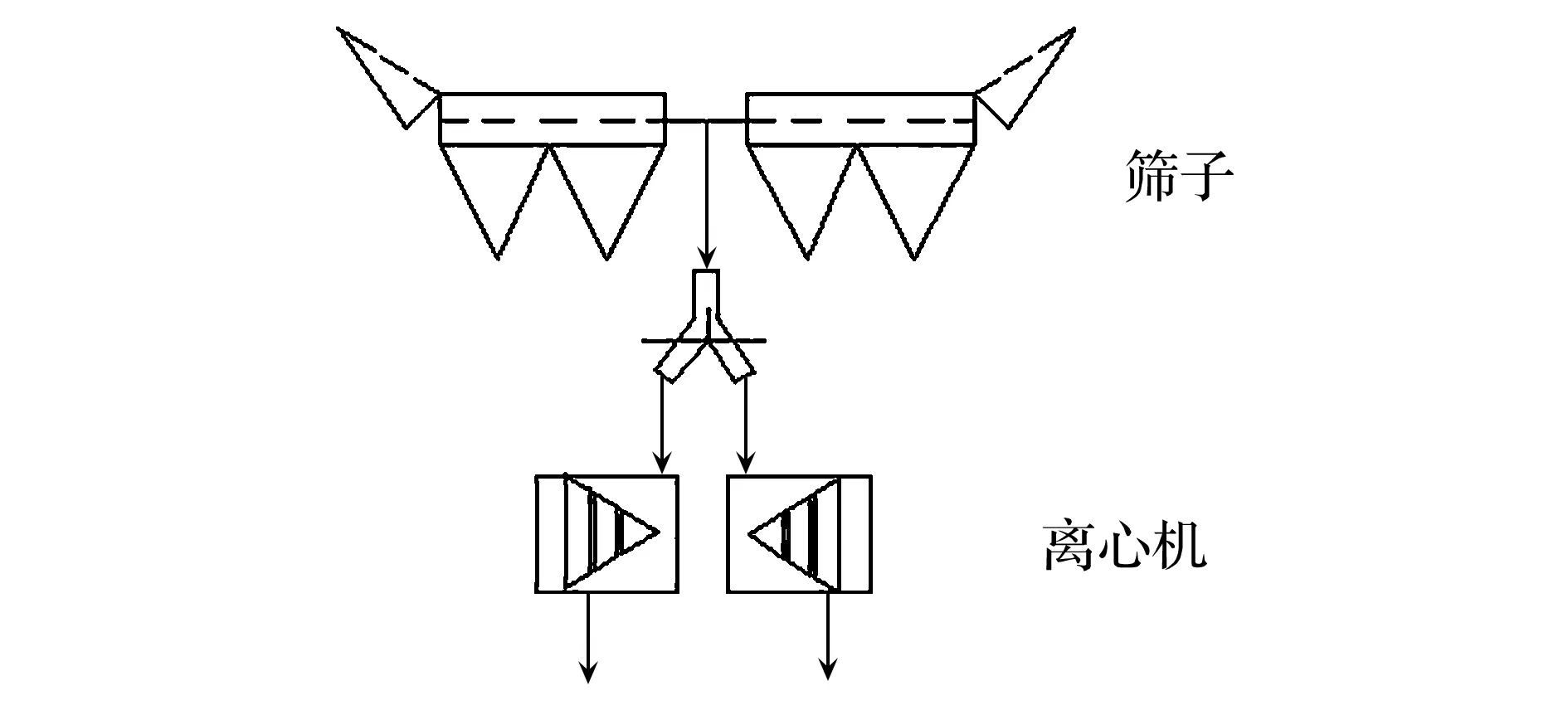

(1)优化脱水方式。原来东区每条生产系统对应一开一备2台VM1400型卧式振动离心机,通过调整重选精煤下料溜槽内的翻板,可以使重介精煤灵活进入任意1台离心机进行脱水,另1台作为备用(图1)。在东区改用定制大直径旋流器后,单系统处理能力提升,同时精煤量也增大,离心机脱水出现超负荷运行的情况,造成离心机振动大、晃动大,重介精煤水分升高,影响精煤产品水分。

图1 东区重选介精脱水流程

鉴于此,东区改变2台离心机一开一备的脱水形式,将2台离心机同时使用,取消备用,减轻单台离心机脱水负荷。此外,将离心机入料溜槽翻板保留,用于调整进入2台离心机的精煤量,并且还能防备一台离心机出现问题时仍可以通过调整重介精煤流向另一台离心机,使其更具有灵活性。东区还将重介精煤下料溜槽喇叭口位置加大,避免出现喇叭口蓬煤造成离心机入料不均,影响脱水效果的情况。

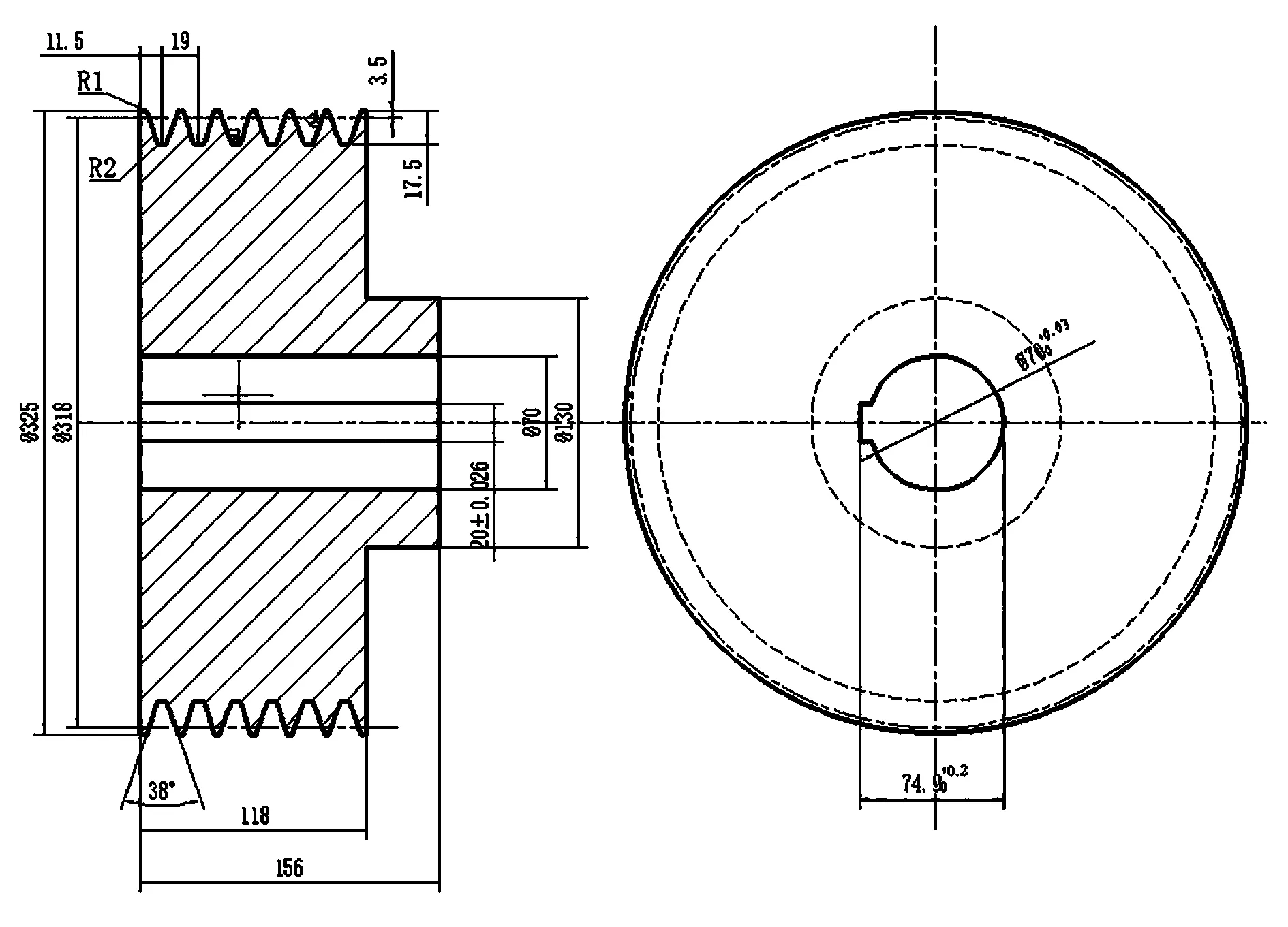

(2)提高离心机筛篮转速。对VM1400型卧式振动离心机来说,影响脱水效果最主要的参数是筛篮转速,若增加筛篮转速,离心机分离因数也会随之增大,这样就可以在一定范围内提高脱水效果。VM1400型离心机的额定转速为274 r/min,其驱动轮的直径为280 mm,从动轮的直径为1 000 mm。为避免出现筛篮转速过高而造成筛篮磨损加快的情况,东区将离心机筛篮转速小幅度上调,拟将其转速提高至310 r/min左右,经计算,需将驱动轮的直径扩大至325 mm。加工制作驱动轮更换后,现场实测筛篮转速为309~311 r/min(见表1)。

表1 卧式振动离心机筛篮转速提速效果对比

生产过程中对重介精煤水分进行采样化验,通过表1数据可以看出,提速前3台卧式振动离心机转速在280~285 r/min,水分在8.0%~8.5%,提速后转速在310 r/min左右(见图2),水分在6.4%~6.7%,离心机提速降水效果明显,并且经过长期运行,筛篮使用周期没有明显变化。

图2 VM1400型离心机驱动轮改造

(3)VM1400型卧式振动离心机振幅一般在2~6 mm,振幅的大小决定了筛篮的排料速度,不仅影响离心机的处理量,而且对精煤水分也造成较大影响。

振幅的调整主要是通过振动电机偏心块的夹角大小进行调整,经过多次讨论,最后将偏心块的夹角调大了10°,略微提高了离心机振幅,改善了卧式振动离心机的脱水效果。

(4)VM1400卧式振动离心机在使用过程中频繁发生跑粗和离心液管堵的现象,以致离心机脱水排不掉,反而又流向精煤。由于该处较为隐蔽,不易发现或发现不及时,常常造成单批次精煤水分超标。通过检查发现,离心机精煤下料溜槽周边陶瓷片部分掉落,造成煤块下落过程中反弹进入筛篮与机体的缝隙,随着脱水进到离心液管,导致离心液管频繁堵塞。因此,东区对离心机进行了机体修护,重新补贴了陶瓷片,减少筛篮与机体之间的间隙,杜绝了大颗粒进入离心液管,目前已解决掉离心液跑粗问题和离心液管堵的问题。

(5)提高直线振动筛脱水效果。因东区定制旋流器改造,处理量加大后,精煤量增大、筛面物料厚或细颗粒含量多、筛面打团时,必须通过开大精煤直线振动筛喷水才能保证脱介效果,但是这带来了另一方面的问题,就是喷水开的过大之后,直线振动筛不能完全脱水,部分水跟着精煤一起进到卧式振动离心机中,增加了离心机负荷,从而影响离心机脱水效果。

经调节处理量,保证筛面精煤厚度,在直线振动筛满足脱介用水需求的前提下,重点控制最后1道喷水的大小,约减少用水量1/5左右,降低了离心机的入料水分,改善了离心机的脱水效果。

通过以上措施的实施,重选精煤水分由改造前的8.2%下降至6.0%,降低了2.2个百分点。

2.2 降低浮选精煤水分的措施

东区浮选精煤产品的脱水主要是通过加压过滤机来完成,目前使用的是山东煤矿莱芜机械厂生产的GP-120型加压过滤机,其正常工作压力为0.25~0.35 MPa,滤饼水分可在20﹪以下。

加压过滤机脱水效果[5-9]最直接的影响因素就是加压仓内压力,仓内压力需要达到0.24~0.25 MPa及以上,能够保证浮选精煤水分较为正常。特别是在压力低于0.20 MPa时,浮选精煤水分平均达到22%以上,对精煤最终水分影响较大。因此,为了降低浮选精煤水分,必须提高加压过滤机仓内压力。

(1)加强滤布更换,提高完好率。加压过滤机的滤布是过滤脱水的主要载体,滤布的破损不仅影响正常生产,而且造成加压仓内压力大量损失,对浮选精煤水分造成直接影响。为此,东区抽调专人进行滤布更换,并明确了相关人员的职责,做到了从更换、验收到监督等全过程管理,确保滤布更换质量,万吨原煤滤布更换块数从6块提高至8块。

(2)加强设备检查,减少跑风点。加压仓内压力低是加压过滤机最常见的问题,它对加压过滤机的脱水能力影响最大,原因也较为复杂,最主要的原因还是设备系统存在漏风现象。东区对加压过滤机仓内漏风点进行排查,主要漏风点有滤液管软连接、分配头及电动阀门等,先后对加压过滤机的滤液管、入料阀及分配头等进行了更换处理,提高了加压仓的风压保障能力。

(3)加强低压风机维护,提高制备能力。提高加压过滤机仓内压力的关键是低压风机的制备能力,临涣选煤厂东区使用螺杆压风机与离心式风机2种低压风机。针对低压风机因温度高频繁跳电的问题,东区对风机油冷却器进行更换,改用大型号油冷却器。此外对螺杆压风机与离心式风机进行了全面排查,对于排查出的问题及时整改,如更换润滑油、清理疏通低压风机冷却器、优化设置低压风机参数等,整改后大大改善了低压风机的工况,提高了低压风的制备能力。

以上措施实施后,加压过滤机的加压仓内压力从之前的0.20 MPa提升至0.25 MPa以上,最高提升至0.28~0.30 MPa。浮选精煤水分由21.58%降低至19.90%,降低了1.68个百分点。

2.3 降低粗精泥水分的措施

临涣选煤厂东区粗精泥脱水设备是弧形筛和立式螺旋卸料离心机,虽然粗精泥在最终精煤中的占比仅为10%左右,但其水分的高低也对最终精煤水分造成影响。采取的主要措施为:

(1)提高弧形筛入料浓度[10]。弧形筛入料浓度的大小直接决定了弧形筛的脱水效果,入料浓度过大,会导致物料中细粒级含量较多,会造成弧形筛筛缝堵塞,影响脱水效果;入料浓度过小,会造成弧形筛窜水,同样会导致脱水效果不理想。东区一号、二号粗精煤泥弧形筛脱水效果较差,为控制其水分和灰分,在保证旋流器溢流不跑粗的前提下,对旋流器底流口分别进行了缩小尺寸更换,将旋流器底流口直径由180 mm更换为170 mm,提高了入料浓度,减少了进入粗精煤泥弧形筛的水分。

(2)用高效弧形筛替代固定弧形筛。东区单系统粗精煤泥弧形筛为4块1 460 mm宽筛面,弧形筛无击打器,且使用时间长,老化严重,振动电机振幅小,效果较差,班中频繁出现弧形筛窜料的现象,造成粗精煤泥水分严重超标,时常达到20%~30%,煤泥离心机下料溜槽明显淌水,且弧形筛更换频繁,单块筛面使用时间不超过1个月。

东区对弧形筛进行优化改造,将原弧形筛改为高效弧形筛,宽度由原来的3 m升级改造为3.6 m,弧形筛的脱水面积增大了20%,并在弧形筛上安装气动式击打器,在振动电机和击打器的共同作用下,提高了弧形筛的脱水效果。同时加强对弧形筛及击打器的检查,弧形筛窜料及时进行调头,击打器不动作或击打无力时及时修复或更换,保证弧形筛脱水效果,进一步降低了粗精泥的水分。

(3)提高立式离心机刮刀间隙标准。筛篮和刮刀之间的间隙大小,对离心机的脱水效果影响很大。间隙越小,筛篮上停留的煤层越薄,水流容易通过,脱水效果越好;间隙过大,筛篮表面粘附着的煤层越厚,水流通过阻力增加,影响脱水效果。因此,东区将立式离心机刮刀间隙由原来的2~4 mm缩小到1~3 mm,检查频次由每周1次增加为2次,提高了立式离心机的脱水效果。

(4)控制粗精煤泥弧形筛喷水。东区为提高脱泥效果,降低粗精煤泥灰分,在粗精煤泥弧形筛上安装了喷水,这也是粗精煤泥水分高的原因之一。因此,在入洗不同矿别的煤种,对喷水的开关及开度要有充分的要求,在粗精煤泥灰分正常的前提下,喷水可以开小甚至关闭。如在入洗临涣肥煤时,煤粉、高灰细泥含量高,重介精煤、粗精煤泥容易出现高灰,需将粗精煤泥弧形筛喷水打开,以提高降灰效果;而在入洗杨柳及其配煤时,中间物含量少,此时,喷水可以关闭。

采取以上措施后,粗粗精煤泥水分由改造前的12.7%降低至11.6%,下降了1.1个百分点,取得了明显效果。

3 运行效果及效益分析

通过技术改造和加强管理措施,临涣选煤厂东区外运精煤水分下降了0.8%,月度精煤累计水分达到了9.4%,圆满完成了集团公司考核指标,取得了良好效果(见表2)。

表2 东区月度累计外运精煤水分对比

4 结 语

临涣选煤厂东区通过采取挖掘脱水设备潜力、实施高效弧形筛技术改造、加强设备技术管理等措施,有效降低了精煤产品水分,满足了精煤用户的需求,维护了临选精煤品牌形象。按照临涣选煤厂东区年生产精煤200万t,水分降低0.8%,减少无效运输200万t×0.8%=1600 t,按照40元/t运输成本计算,年累计节省运输成本1600t×40元/t=64万元。有效节省了精煤铁路运输费用,取得了良好的经济效益和社会效益。