基于自发漏磁检测的钢绞线两点腐蚀试验研究

2021-07-19周建庭夏润川杨文琦

周建庭,黎 娅,张 洪,夏润川,杨文琦

(1.重庆交通大学 省部共建山区桥梁及隧道工程国家重点实验室,重庆 400074;2.重庆交通大学 土木工程学院,重庆 400074)

0 引 言

斜拉桥因结构形式合理、外形优美、跨越能力超强、造价相对经济,近年来在全世界得到了迅速的推广和应用[1]。拉索是斜拉桥的主要承重结构,也是对环境作用最为敏感的构件,外部潮湿环境和内部长期的荷载,使拉索极易遭受腐蚀且表面PE护套也易老化开裂[2]。在众多腐蚀类型中,点蚀是拉索钢绞线最为常见和复杂的一种腐蚀类型。钢绞线常会形成大大小小的点蚀损伤,其破坏性和隐患性极大,对斜拉桥拉索的使用和安全性会造成严重影响。因此,开展斜拉桥拉索腐蚀检测具有重大的科学意义与工程实用价值。

目前,国内外学者提出了较多钢绞线腐蚀检测的方法。H.N.HO等[3]提出了一种基于图像处理和模式识别的拉索腐蚀损伤检测系统;JIANG Chao等[4]研究了镀锌钢丝的均匀腐蚀和点蚀的规律,提出了腐蚀钢丝剩余疲劳寿命的预测方法;陈蕙芸等[5]提出了一种游泳馆环境下拉索的腐蚀损伤评估方法;林阳子等[6]采用磁致伸缩导波检测技术,对钢绞线腐蚀进行单处损伤的识别和定位,并提出了评定标度;缪春辉等[7]将高频交变导纳信号应用到钢绞线均匀腐蚀检测的研究中,重点考虑了腐蚀时间的影响;武新军等[8]、沈功田等[9]提出采用磁桥路原理检测缆索的单处通孔或球孔形缺陷;赵亚宇等[10]、周建庭等[11]将自发漏磁检测技术引入到钢绞线拉索单点腐蚀检测中,通过试验分析了钢绞线单个腐蚀区域下,漏磁信号分布变化特征。

虽然拉索腐蚀检测的方法和手段众多,但这些检测方法基本是针对钢绞线均匀腐蚀、钢丝点蚀、钢丝坑蚀和钢绞线的单处缺陷,很难满足在役斜拉桥拉索腐蚀检测的要求,具有一定的局限性,不能很好的应用于工程实践中。自发漏磁检测作为无损检测领域的研究热点,已被广泛应用于铁磁材料损伤检测[12-13],但在拉索腐蚀检测中应用较少。为探究此方法应用于两点腐蚀检测时的可行性,明晰相邻腐蚀区域的相互影响以及漏磁信号曲线的分布特征,笔者开展了基于自发漏磁效应的镀锌钢绞线两点腐蚀检测试验研究。

1 钢绞线腐蚀检测机理

1.1 自发漏磁检测技术原理

由于铁磁性材料具有高磁导率,在地磁场和载荷共同作用下损伤处会出现磁导率跃变,造成材料磁化不均匀,影响材料原磁化强度的均匀分布,导致材料内部磁场在损伤处发生“泄漏”,形成所谓“漏磁场”[10],如图1。将表面的漏磁场Hp进行分解,法向分量Hp(y)的特征是过零点,切向分量Hp(x)的特征是出现峰值[14]。

图1 缺陷铁磁性材料磁场分布

自发漏磁检测技术的实质是地磁场和载荷共同作用下的一种弱漏磁检测技术[15]。对具有腐蚀损伤的钢绞线,通过对材料表面产生的自发漏磁场分析,可对材料的腐蚀损伤进行定位识别。

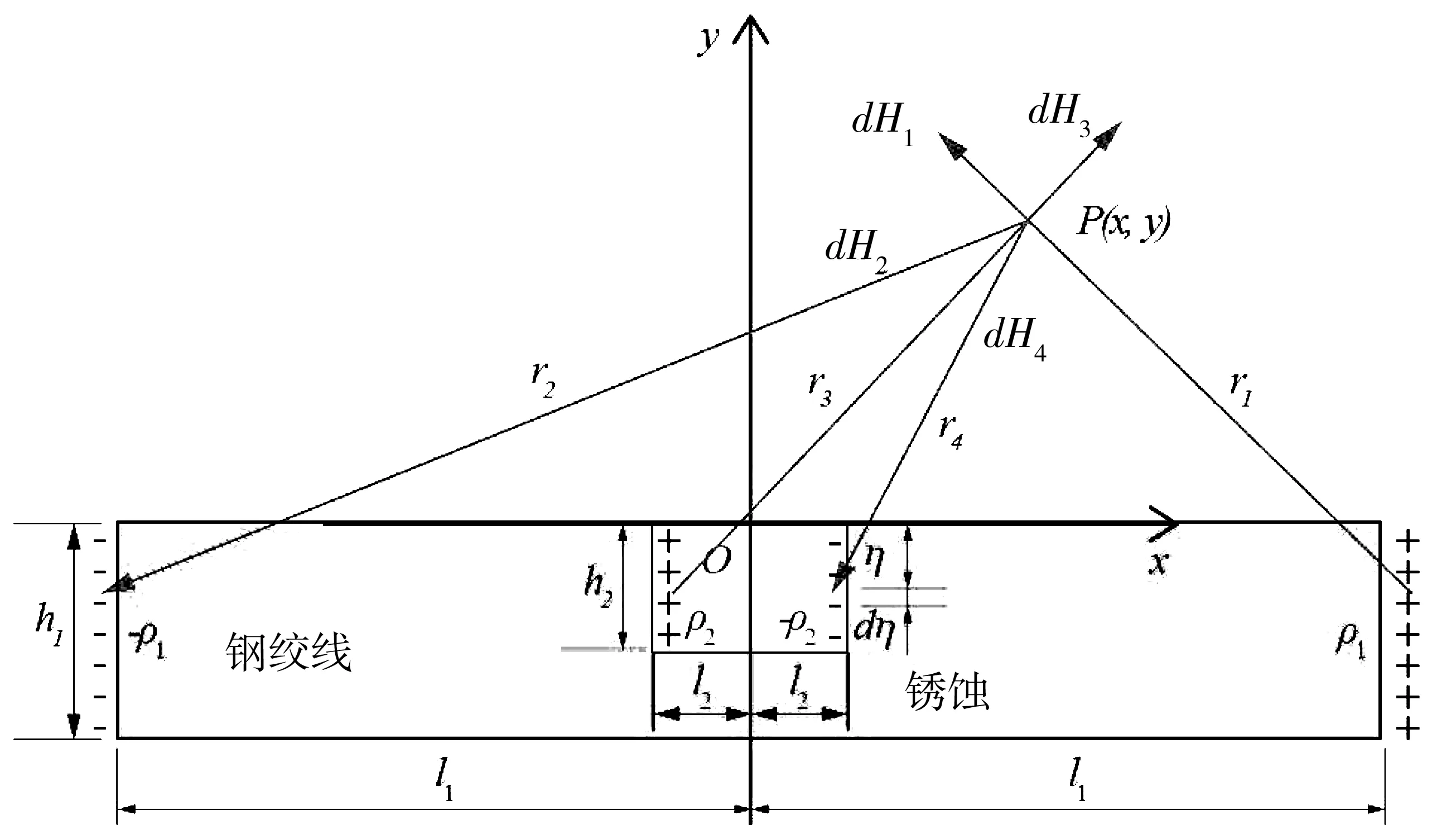

1.2 腐蚀缺陷磁偶极子模型

图2 磁偶极子模型

(1)

式中:r为空间任一点p到磁荷带的距离;ρms为磁荷带磁荷面密度,在试件端头处ρms=±ρ1;当磁荷带位于锈蚀缺陷槽口两侧时ρms=±ρ2。

(2)

(3)

(4)

2 钢绞线两点腐蚀试验

2.1 试验准备

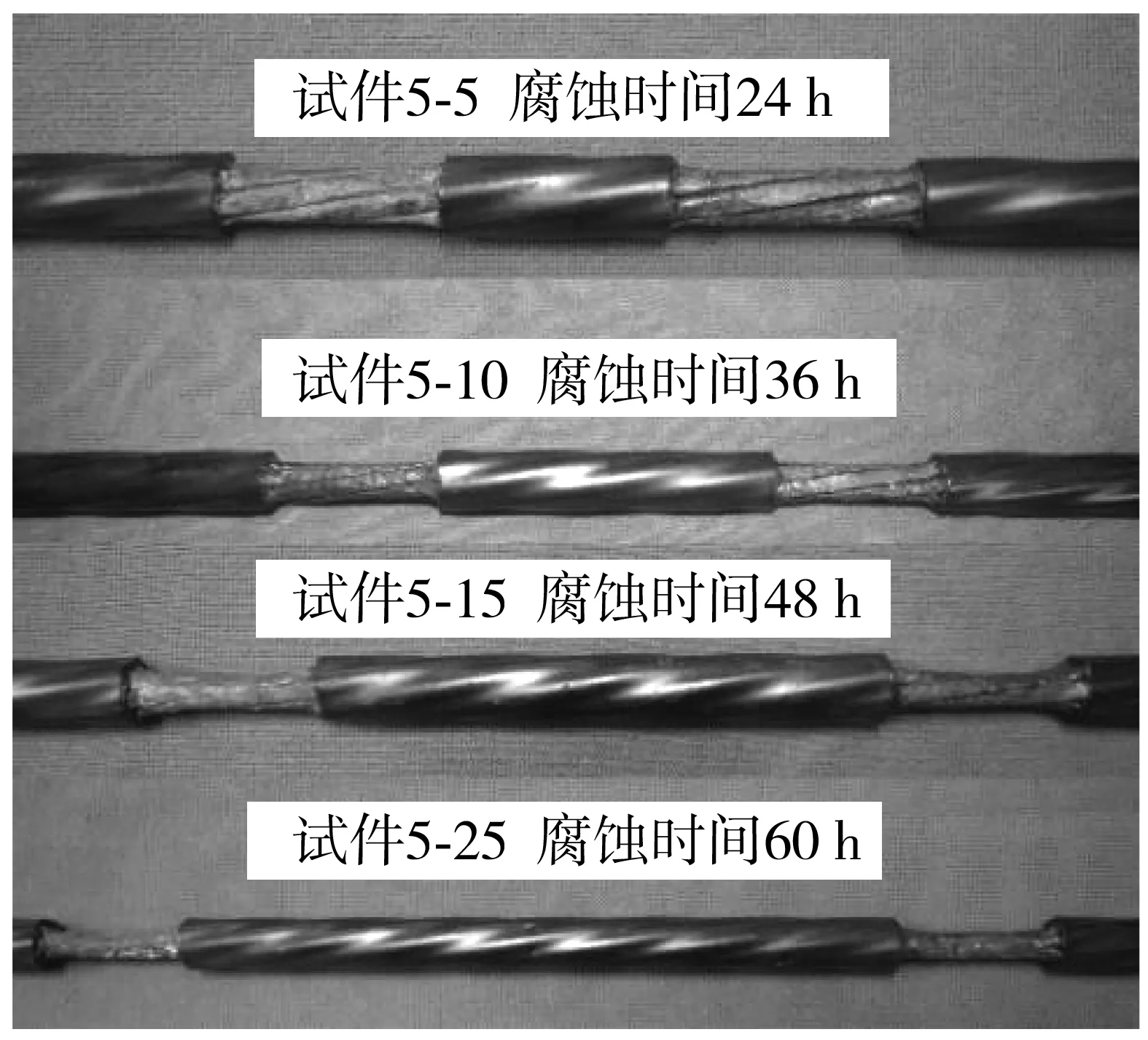

试验试件采用工程上常用的φs15.24(1×7)1 860级镀锌钢绞线。每根钢绞线长度为1.6 m,制备两个腐蚀区域,腐蚀宽度为0.05 m。为分析不同腐蚀间距下的自发漏磁信号曲线,设置4组不同腐蚀间距,依次为0.05、0.10、0.15、0.25 m,将4组试件编号为5-5、5-10、5-15、5-25,如图3。

图3 试件实物

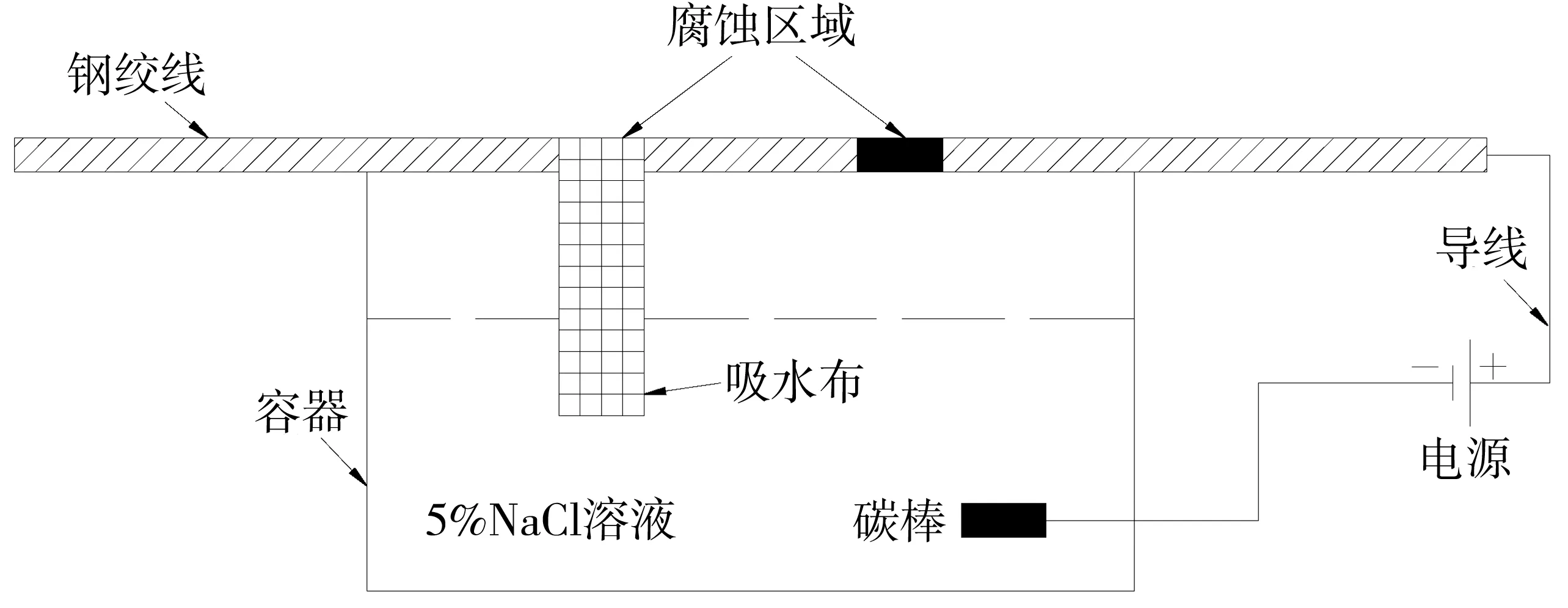

采用外加稳压直流电源法并利用吸水布的强吸水性,对钢绞线试件进行定点加速腐蚀,具体线路如图4。电解质溶液为5%NaCl,试件一端连接外加直流电源的正极,在腐蚀区域布置吸水布,吸水布浸泡在电解质溶液中,放入溶液中的碳棒连接直流电源的负极,形成一个完整的电化学腐蚀闭合回路。

图4 试件腐蚀原理

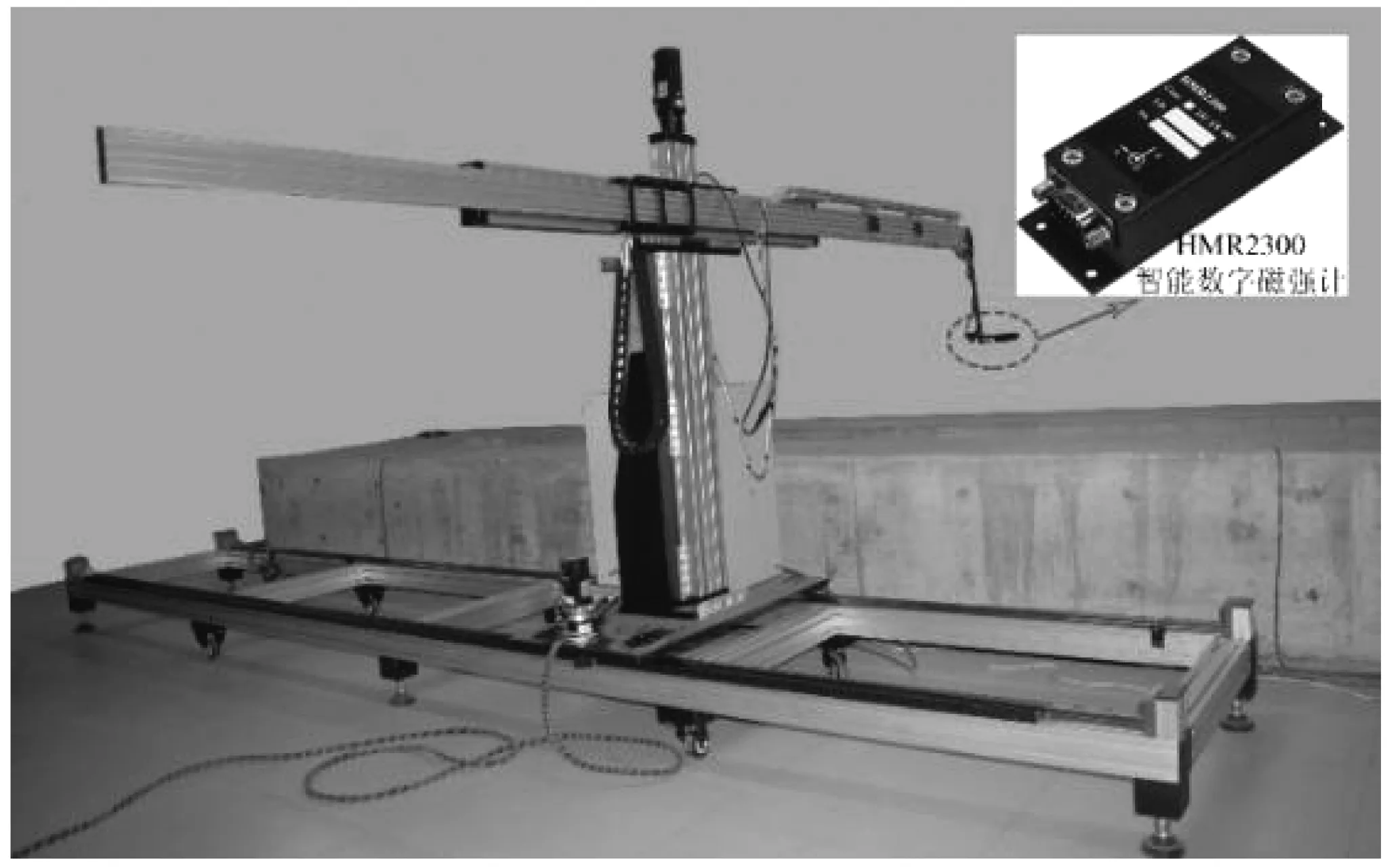

笔者主研发了一种包含扫描装置、PLC位移控制系统、PC控制系统等的三轴微磁检测扫描仪器,如图5。扫描时可实现X、Y、Z三轴的移动,探头处安装了HMR2300三轴微磁传感器。HMR2300三轴微磁传感器是一种智能数字磁强计,与三轴机械位移系统相连接,可精确的采集被测铁磁构件空间各个位置的磁信号。

图5 三轴磁信号扫描装置

2.2 试验方法

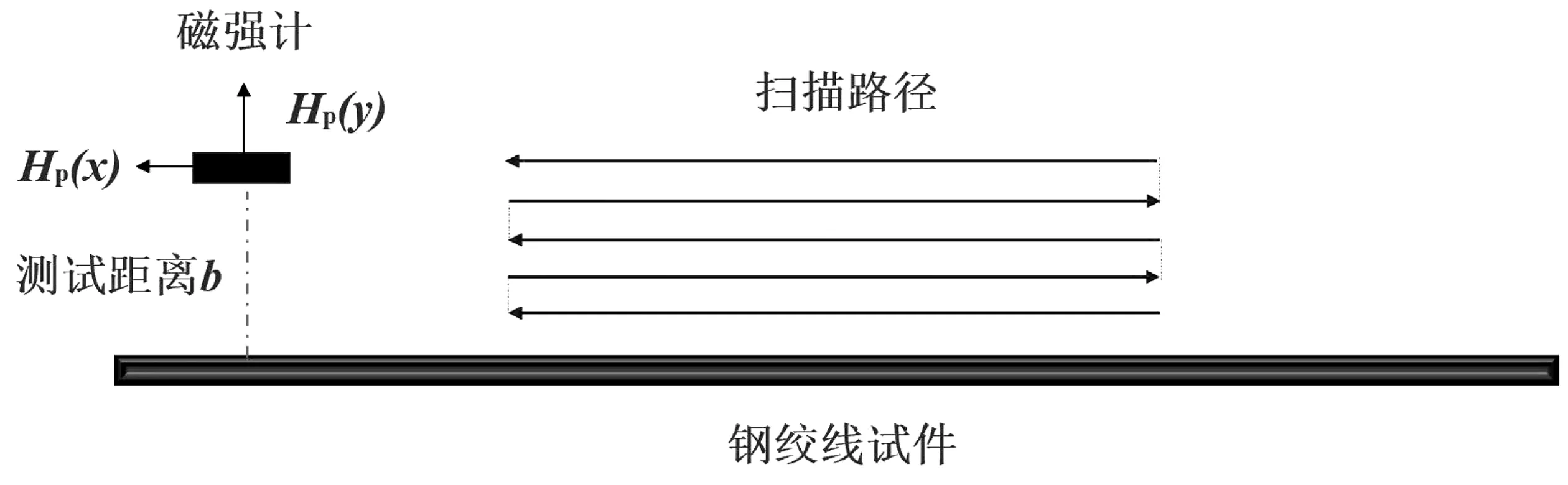

2.2.1 试件初始称重、磁信号扫描

初始称重后的试件磁信号按照图6方式进行磁信号扫描。分为顺向和竖向提离扫描,其中顺向扫描为沿试件长度方向,以不同提离高度进行磁信号扫描,提离高度b为10~35 mm间隔为5 mm,共6条顺向扫描路径,扫描速度为50 mm/min。为了避免试件端头效应对磁信号的影响,水平磁信号扫描以试件长度中心对称的0.98 m范围,然后利用精密电子秤对未腐蚀试件进行称重。

图6 扫描路径

2.2.2 电化学腐蚀试件

为了更好地控制每一个腐蚀区域的腐蚀率,利用电化学腐蚀装置对两个腐蚀点依次进行定点腐蚀,每次腐蚀一个区域,但两个腐蚀区域的腐蚀度相同,腐蚀电流均为0.5 A,腐蚀时间为6~60 h,间隔为3 h。

2.2.3 试件腐蚀后扫描称重

将钢绞线试件按照设定的腐蚀时间进行腐蚀后取出洗净晾干,再将试件按照2.2.1节方式进行扫描,扫描完成后进行称重,记录不同腐蚀时间后的质量损失,试件某些腐蚀时间下的实物如图7。

图7 不同腐蚀时间的钢绞线

3 结果与分析

3.1 钢绞线初始漏磁信号

对未锈蚀的4组钢绞线试件均进行初始扫描,以排除外界磁场干扰及地磁场影响[17],由于重点研究切向分量,在此选取试件5-5为例,其磁信号扫描结果如图8。

由图8可知,沿钢绞线试件长度方向,试件的切向分量Hp(x)变化幅度较大,不同提离高度下的曲线变化类似,说明未锈蚀状态下由于钢绞线自身材料缺陷或周围环境干扰,磁信号曲线波动较大,但没有明显的变化规律和普遍特征。

图8 试件584-5未腐蚀时切向分量Hp(x)漏磁信号曲线

3.2 腐蚀漏磁信号分析

将腐蚀试件与未腐蚀试件按相同方式进行放置和扫描。对磁强计传感器采集的漏磁信号数据进行分析,发现不同腐蚀程度的试件漏磁信号变化趋势相同。选取提离高度b=10 mm,试件5-5锈蚀42 h的漏磁信号为例,进行分析。为排除初始磁信号影响,更加直观地观察磁信号变化,将腐蚀后的值减去初始值得到磁信号差值,如图9。

图9 b=10 mm时试件5-5腐蚀42 h漏磁信号曲线

由图9(a)可知,在400~600 mm范围内,试件的磁信号发生了较大波动,形成了两个波谷和一个波峰。第一个波谷出现在400~500 mm内,且越靠近中间腐蚀区域,磁信号变化幅度越大,在中间腐蚀区域(X=450 mm)出现极小值,此时Hp(x)=-1.74×10-5T。图像关于X=500 mm大致对称,且在X=500 mm处出现了极大值Hp(x)=-0.30×10-5T,对应腐蚀间距的中心。第二个波谷出现在500~600 mm内,极小值出现在X=550 mm处,对应第二个实际腐蚀区域的腐蚀中心。由图9(b)可知,试件在端部变化平缓,腐蚀区域发生较大变化。在X=425、525 mm处Hp(y)均出现极小值,在X=475、575 mm处Hp(y)均出现极大值,且曲线在X=500 mm处切向分量值为零。钢绞线试件的实际腐蚀区为425~475 mm和52~575 mm,两个腐蚀区域的间距为50 mm。

分析可知,两个腐蚀点的磁信号曲线特征与单点腐蚀类似,试件切向分量在腐蚀区域中心会出现极值,腐蚀区域起始和结束位置也对应法向分量曲线极值点。通过对切向和法向分量分析,即使是距离较近的两个腐蚀区域,也可较准确判断腐蚀位置,验证了自发漏磁检测技术用于检测两个腐蚀区域的可行性。

3.3 不同间距影响

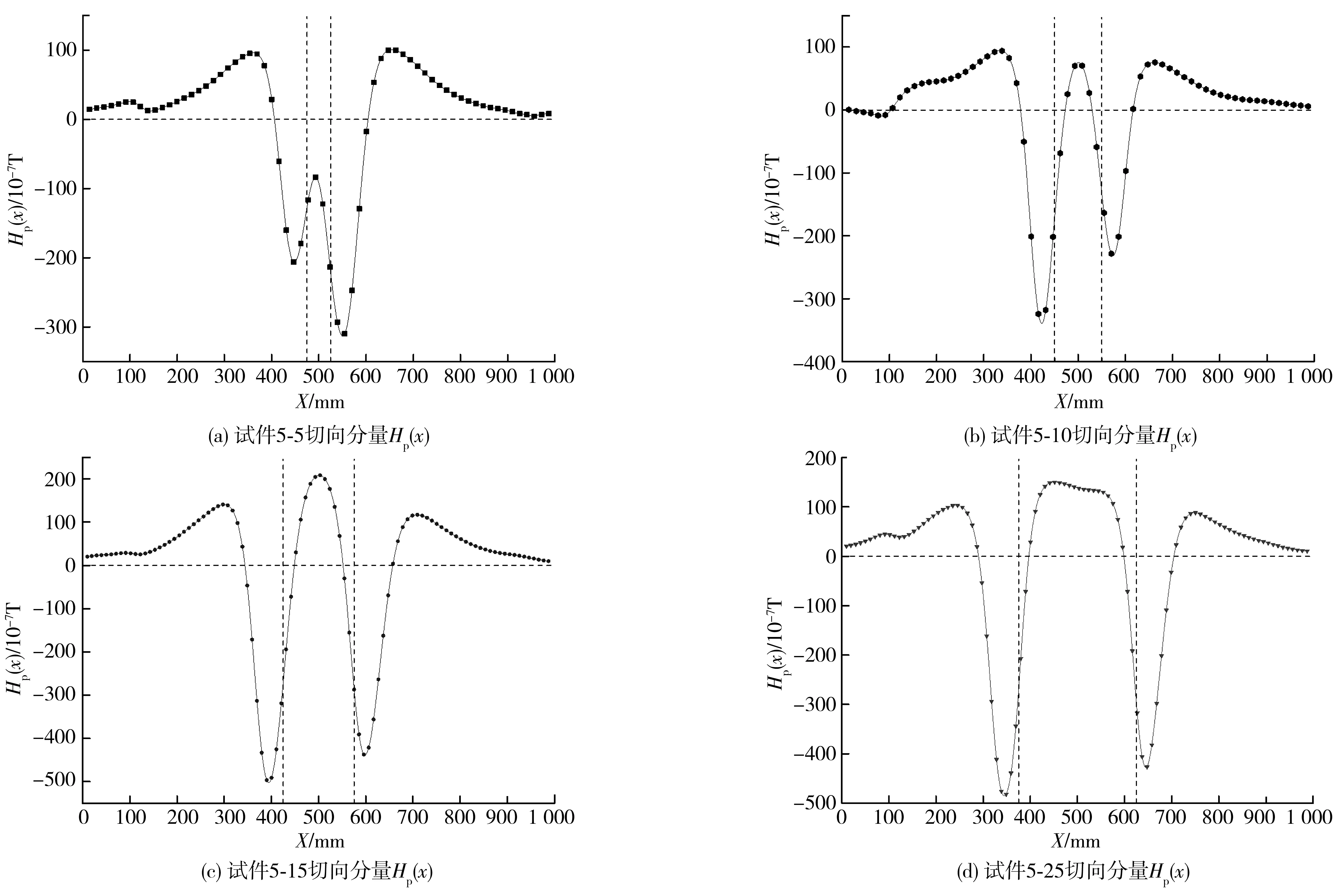

对4组设置不同间距的钢绞线扣除初始磁场后进行分析,发现漏磁信号切向分量Hp(x)具有较好的规律性,以腐蚀时间60 h为例,处理结果如图10。

由图10可知,在制备的两个腐蚀区域试件的磁信号都形成了明显波谷,且在腐蚀中间区域都出现了极小值。但在两个腐蚀区域的间距处,磁信号曲线差异较为明显,图10中用虚线标出腐蚀间距。

前3组试件对应图10(a)~(c),在腐蚀间距内,磁信号曲线均出现明显波峰,在X=500 mm处出现极大值。组内对比可发现,随着间距的增加,极大值从负值过渡到正值,从Hp(x)从-0.94×10-5T变为2.10×10-5T。由图10(d)可见,在X在375~625 mm内,切向分量由负值逐渐过渡到正值,当Hp(x)=1.38×10-5T时,出现了一段近视平行于横轴的曲线,未出现极大值。

图10 不同间距漏磁信号切向分量曲线

由此可知,当同一根构件上有两处腐蚀区域时,在相同腐蚀程度下,间距较小的试件切向分量曲线会在间距处出现明显的波峰,且在间距中心出现极大值;间距较大的试件,在腐蚀间距的磁信号切向分量曲线不会出现极值,会出现一段平缓曲线。也就是当同一个试件具有两个腐蚀区域时,腐蚀间距会影响磁信号切向分量曲线的分布。在腐蚀区域,磁信号会发生突变,但改变范围具有一定的影响宽度。当两个腐蚀区域间距较小时,磁信号的变化区域发生重叠,在间距处产生磁信号的叠加,从而影响曲线的分布。且间距越小越早产生重叠,在间距处形成的极大值越接近腐蚀中心区域的极小值。

3.4 不同提离高度影响

为探究磁测传感器提离值对漏磁信号检测的影响,对不同提离高度下的漏磁信号进行了分析,将试件5-10、腐蚀时间60 h的分析结果进行绘图说明,如图11。

图11 不同提离高度漏磁信号分析

由图11(a)可知,当提离高度增加,采集到的磁信号分量绝对值逐渐减小,但整体曲线的趋势不变。由于实验误差,左右两点的腐蚀程度有轻微差异,导致磁信号分量数值有一定偏差。随着提离高度增加,特征信号之间的偏差逐渐减小,说明提离高度增加会降低信号采集的准确性,在实桥的拉索检测时,传感器应尽量贴近被测构件,减小磁信号采样误差。

曲线出现了4个汇交点,中间两个汇交点的位置分别为X=465、536 mm,两个汇交点的距离为d=71 mm,腐蚀间距为450~550 mm,包含2个汇交点。对四组试件腐蚀60 h,对不同提离高度下的切向分量曲线进行分析,得到不同的d值,与腐蚀间距建立相应关系,如图11(b)。可以发现,d与腐蚀间距线性相关,且拟合度R2=0.998,认为腐蚀间距越大,汇交点间的距离也随之增加。针对不同腐蚀间距的构件,可以通过d值的大小比较间距的大小,同时也可对腐蚀间距做出初判。

3.5 不同腐蚀程度影响

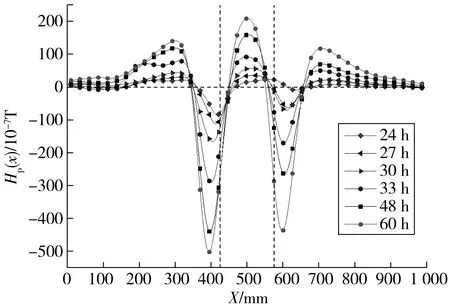

为分析不同腐蚀程度下,两点腐蚀的漏磁信号特征,以试件5-15为例,b=10 mm时,选取24、27、30、33、48、60 h,其切向分量曲线如图12。

图12 试件5-15,b=10 mm时不同腐蚀时间漏磁信号分析

由图12可知,腐蚀时间小于30 h,在腐蚀间距处的磁信号曲线较为平缓,随着腐蚀时间增加至33 h,在X=500 mm处出现极大值Hp(x)=0.97×10-5T,形成波峰。腐蚀时间继续增加,间距处的磁信号曲线规律类似,但数值有所增大,说明随着腐蚀程度的加深,腐蚀区域的磁信号影响范围会扩大,在间距处产生磁信号的叠加,形成极值。

进一步分析不同腐蚀程度对应的磁信号影响范围,选取试件5-15,腐蚀时间为60 h,b=10 mm为例,处理结果如图13(a)。结合磁信号曲线在腐蚀区域特征,可知当两个腐蚀区域刚好产生磁信号叠加时,两腐蚀区域中心的间距为单个腐蚀区域形成的波谷的宽度B。结合波形分布特点,取极值点左侧第一个切线斜率为零的点与极值点的横坐标之差为B/2,由于直接测量波宽度易产生较大误差,为更直观的找到每个腐蚀时间对应的曲线宽度,对采集到的磁信号曲线做进一步处理得到切向分量梯度K(x)曲线如图13(b)。由于实验具有随机性,针对不同试件得出的结果可能存在较大差异,不便于分析,为了更加准确地得出不同腐蚀程度影响范围和腐蚀时间的关系,取4组试件的平均值进行分析。

图13 切向分量及其梯度曲线

腐蚀时间小于24 h,钢绞线的腐蚀率较低,在腐蚀区域的磁信号曲线变化不明显,宽度B值波动较大,无较好规律性,不便于研究,因此从腐蚀时间大于24 h进行分析。结合法拉第电解定律,可得试件腐蚀度C如式(5):

(5)

式中:C为试件腐蚀度;m0为试件待锈蚀区域腐蚀之前的质量;Δm为根据法拉第电解定律计算的试件锈蚀区域损失量;ρv为试件体密度;l0为试件锈蚀区域宽度;R0为试件半径;k为比例常数,是一电化学当量,与阳极金属介质相关;I为通过阳极金属的电流强度;t为通电电解时间。

由式(5)计算出不同腐蚀时间对应的腐蚀度,试件腐蚀漏磁信号影响宽度B与腐蚀度C的变化关系拟合曲线呈现Boltzmann函数分布,即式(6),且拟合曲线的相关系数为R2=0.997,接近于1,表明拟合效果较好,分析结果如图14。

图14 影响宽度与腐蚀度的关系曲线

(6)

结合函数和图像可知,在腐蚀时间较小时,随着腐蚀时间的增加,影响宽度增加较快,在24 h(腐蚀度24.71%)到42 h(腐蚀度43.25%)之间,影响宽度增长幅度最大;42 h后,腐蚀时间增加,腐蚀宽度也只有轻微增长,趋于平稳。结合实际钢绞线腐蚀区域宽度为5 cm,推测对应一定的腐蚀宽度,其影响范围具有极限值。可以根据影响宽度B的值来评价腐蚀区域的腐蚀度,对于特定腐蚀度,还可以通过两者的关系确定两个腐蚀区域磁信号不产生叠加的最小间距。

4 结 语

1)两点腐蚀的磁信号曲线特征与单点腐蚀类似,试件的切向分量在腐蚀区域中心会出现极值,法向分量曲线的极值点对应腐蚀区域的起始和结束位置,验证了自发漏磁检测技术应用于两点腐蚀检测的可行性。

2)当同一个试件具有两个腐蚀区域时,腐蚀间距会影响磁信号切向分量曲线分布。相同腐蚀程度下,间距较小时,切向分量会在间距处产生叠加,形成极值,出现明显的波峰。

3)提离高度增加,采集到的磁信号数值会减小,实桥检测时应尽量贴近被测构件。不同提离高度的磁信号曲线会产生汇交。两点腐蚀时,可以通过中间两个汇交点的距离大小比较实际间距,同时也可以对腐蚀间距做出初判。

4)随着腐蚀程度的加深,腐蚀区域的磁信号突变范围会扩大,单个腐蚀点的影响宽度B与腐蚀度C间呈现Boltzmann函数分布,可以用曲线的影响宽度来作为评判腐蚀度的特征参量,还可以确定两个腐蚀区域不产生叠加的最小间距。

笔者只析了单根钢绞线横向两个腐蚀区域的漏磁信号曲线,在实桥的拉索中,腐蚀情况更加复杂,后续还将通过实验继续讨论一整束钢绞线在同一截面上的两点以及多点腐蚀。