改进电子烟多孔陶瓷雾化芯制作工艺的研究

2021-07-17吴任金

吴任金

(江西理工大学 江西 赣州 341000)

随着社会的发展,人们健康意识的提高,消费者对吸烟安全性提出了更高的要求。为了迎合市场需求,传统卷烟的替代品——电子烟出现了。

电子烟,顾名思义就是电子的香烟,它是一种模仿卷烟的电子产品,有着与卷烟类似的烟雾、味道和感觉。通过将甘油,丙二醇,尼古丁和香精等变成蒸汽后,让用户吸食的一种产品。

多孔陶瓷雾化芯在电子烟产品中,起到传输和储存烟油,产生雾化的作用。本文就电子烟所用到的多孔陶瓷雾化芯,对其工艺进行了改进,尤其是在多孔陶瓷和发热组件之间增加了导热层,缩短了加热时间,提高了雾化效率。

1 实验部分

首先,坯料制作:包括(1)骨料40%~60%的陶瓷粉体,陶瓷粉体是要包括氧化铝,硅藻土,石英砂等。(2)黏合剂包括烧结助剂和胶,其中烧结助剂有:软化温度为500 ℃~1 000 ℃的玻璃粉、氧化钾、氧化钠等氧化物,胶为混合物包括30%~40%的PE、25%~35%的PP、2%~3%的PE蜡、25%~35%的石蜡、2%~3%的硬脂酸或油酸。 (3)造孔剂为了提高多孔陶瓷的气孔率,选用聚苯乙烯微球、炭粉、面粉和木屑等,造孔剂的粒径为50 μ m~100 μ m。

按照先后在密炼机中先加入胶,待胶全部融化之后缓慢加入造孔剂、烧结助剂,使烧结助剂和造孔剂密炼均匀1 h后再加入陶瓷粉体,在90 ℃~200 ℃的温度下密炼2~8 h,得到密炼料。将块状密炼料放入造粒机中造粒,得到适合注射成型的颗粒料,将颗粒料加入注射机中于130 ℃~180 ℃的温度,50m/s~60 m/s速度以及60 Mpa~120 Mpa的压力下注射成型,得到注射生坯。

对于注射成型,能在极短时间内将含水为19%~25%的塑性坯泥高速喷注入金属模而成型,具有效率高,成型质量好等特点,还有一个重要的特点就是毛坯和烧结后实际尺寸精度高,尺寸公差在1%以内。因为多孔陶瓷一般都是半指甲盖大小,这也是电子烟的多孔陶瓷运用注射成型的主要原因。

将注射生坯放入匣钵中,在匣钵中撒上埋烧粉至将注射生坯全部被埋烧粉覆盖,将注射生坯进行排胶处理。将匣钵和注射生坯一起放入排胶炉中于400 ℃~600 ℃温度、0.5 ℃/min~3 ℃/min升温速率以及1 h~3 h保温时间进行排胶处理,得到陶瓷素坯。

排胶也叫脱脂,目的是去除油脂类的有机添加剂,只有在烧结前把这些从坯体中清除,才不会造成后期产生各种缺陷。再有采用这种缓慢的升温操作,是为了避免水分排出过快而使制品开裂,或由于收缩不均匀而变形。同时,在升温的过程中,要保证过量的(氧气)空气供应,使有机物充分的燃烧,并且也是为减少一氧化碳的产生[1]。

将陶瓷素坯置于烧结炉中,从室温至800 ℃,升温速率为6 ℃/min~10 ℃/min,保温1~2 h,800 ℃~1 400 ℃烧结温度,升温速率为3 ℃/min,于烧结温度下保温2 h。

烧结温度和保温时间两者之间,有一定的相互制约特性,可以一定程度地相互补偿,以达到晶粒发展成熟,晶界明显,收缩均匀,气孔少的特点。

最后是采用急冷的方式(1~2 h),降至室温时,即可开炉取件。采用这种冷却方式,能将高温时的相结构尽量地保存下来。到这一步,电子烟的多孔陶瓷部分就制作出来了。但这还只是电子烟多孔陶瓷雾化芯的一部分,还需要增加产生发热的部分。

在多孔陶瓷的底部,印刷出导热层。导热层由氧化锆、氧化铝参比的碳化硅浆料涂覆形成,其中,氧化锆的重量占比为6%,氧化铝的重量占比为40%,导热层进行印刷后,放到烘烤炉进行烘干,温度85 ℃ 。增加导热层的主要作用就是,使发热电阻在发热时传导的热量更均匀和更充分,避免因发热电阻局部过热而产生发热不均匀现象。更进一步就是,发热不均匀会导致烟油雾化后,口味发生变化[2]。

然后,再在导热层上用 金属铂浆料( 粒径为0.65 μm)印刷出两个电极位置。电极的位置放在多孔陶瓷的两端,目的就是预留出中间位置放置发热电阻 。印刷出电极后,再进行烘干(温度85 ℃)。

下一步就准备添加电子烟多孔陶瓷雾化芯的重要部分:发热电阻,在上面已完成的多孔陶瓷基础上印刷金属铂或金属钨为主的导电浆料,再在85 ℃的烤炉进行烘干,发热的阻值通常取1.0 Ω~2.0 Ω,以匹配大部分的普通电子烟,因为功率一般在5 W~10 W。

在电极和发热电阻上印刷氧化铝浆料保护层,烘干(温度85 ℃),将印刷烘干后的氧化铝陶瓷放在1 050 ℃的 高温下烧结形成陶瓷发热体。

再在电极上印刷焊盘,烘干(温度85 ℃),最后将印刷烘干后的陶瓷发热体在850 ℃ 中温下烧结制备出多孔陶瓷雾化芯。

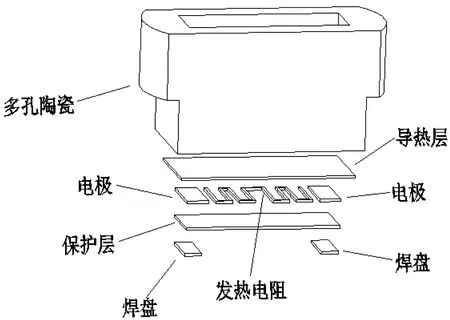

至此,一个完整的电子烟多孔陶瓷雾化芯就制作完成了(图1:多孔陶瓷雾化芯的结构分解示意图)。

图1 多孔陶瓷雾化芯的结构分解示意图

2 性能测试

2.1 气孔率测试

采用阿基米德排水法测试多孔陶瓷雾化芯的气孔率,结果是56%~58%。

2.2 抗压强度测试

按照GB/T4740-1999测试标准,采用电子万能试验机对样品弯曲强度测试,结果是20 MPa~30 MPa.

2.3 导热效率

本实验在多孔陶瓷与发热组件之间增加了导热层,该导热层的导热系数约为15~30 W/(m·K),比多孔陶瓷的导热系数2 ~5 W/(m·K),高出近十倍。

3 结语

(1)本实验改进了多孔陶瓷的制作工艺,通过注射成型,烧结助剂和造孔剂的配方改进,使得多孔陶瓷气孔率达到56%~58%,弯曲强度为20 MPa~30 MPa,同时兼顾了高气孔率和高强度。

(2)本实验在多孔陶瓷和发热组件之间增加了导热层,热传导效率非常高,发热电阻产生的热量通过导热层有效传导散发,使电子烟多孔陶瓷雾化芯的热量分布更均匀,从而有效地缩短了加热时间,提高了雾化效率。

(3)本实验多孔陶瓷雾化芯的保护层是采用1050℃的高温进行烧结,高温烧结的耐热温度和耐热冲击能力大大提升了,在300 ℃~650 ℃温度下使用,可靠性高,基本不会产生微裂纹。