塔式热流型差示扫描量热仪研制

2021-07-16姚涵毅许金鑫叶树亮

姚涵毅,丁 炯,许金鑫,叶树亮

(中国计量大学 计量测试工程学院 工业与商贸计量技术研究所,浙江 杭州 310018)

差示扫描量热仪(Differential scanning calorimeter,DSC)是一种能够为样品提供程序控制的匀速升降温条件,并在此条件下测量样品热现象的热分析仪器[1],在危险性评估与热物性参数获取等方面具有独特优势[2-3]。

热焓测量作为DSC的重要功能被各行业广泛应用。王炎等[4]使用DSC进行了热焓等参数的测量,提出了易燃易爆危化品快速鉴别流程。尹洪超等[5]通过DSC测定了不同蜡含量的渤海原油的热焓,建立了蜡含量预测模型。Marta等[6]使用DSC测量了纯硅的热焓,提出将纯硅用于热能存储系统。由于热焓测量功能的重要性,国内外DSC厂商均对其性能做出了评估。瑞士梅特勒公司的DSC1热焓精密度为0.1%,准确度为1%;美国TA公司的DSC25热焓精密度达到0.1%;东莞高升的DSC热焓精密度仅为1.5%;上海研锦的DSC500B热焓精密度仅为2%。

综上所述,国内DSC在热焓测量方面性能较低,且国内产品均只使用热焓精密度表征热焓测量性能,忽略了热焓准确度的评估。针对此现状,本文通过搭建基于塔式结构和热流测量原理的DSC,以实现高热焓测量性能的DSC。

1 原 理

热流型DSC炉体中存在定义明确的热传导路径,可以通过理论推导获得其热焓计算公式。图1为塔式热流型DSC简化模型,简化模型绝对对称。其中S为盛放未知物质的样品池;R为参比样品池,一般盛放惰性物质或空置;F为加热炉体。

图1 塔式热流型DSC简化模型Figure 1 Simplified model of turret-type heat flux DSC

热流率与温差关系根据Biot-Fourie公式可知:

(1)

式(1)中:Φ为物体之间的热流量,W;A为热流流过路径的截面积,m2;λ为热流流过路径的热导率,W/(m·℃);T为温度,℃。

因此,根据图1和公式(1)可以建立以下公式:

(2)

式(2)中:ΦFS为炉体与样品池之间的热流量,W;ΦFR为炉体与参比样品池之间的热流量,W;TF、TS和TR分别是炉体、样品池底部和参比样品池底部的温度,℃;l1为炉体与样品池或参比样品池之间的水平距离,m;l2为样品池或参比样品池放置的支撑架高度。此时认为导热路径粗细均匀,在样品未发生物理、化学变化时,有ΦFS=ΦFR和TS=TR。

当样品发生吸热现象后,炉体流向样品池的热流量增加,根据公式(2),此时可以建立样品池与参比样品池之间热流量差与温差之间的关系:

(3)

式(3)中:ΔΦSR为两侧样品池之间的热流量差,同时也是样品发生物理、化学变化吸收的热流量,W;ΔTSR为样品池与参比样品池的温差,℃;K为比例系数,W/℃。

因此需要合理校准比例系数K,其校准一般使用标准物质,由于标准物质具有已知的熔化热,通过测量标准物质的熔融过程并使用公式(4)即可计算得出K:

(4)

式(4)中:QR为标准物质的熔化热,J/g;m为标准物质的质量,g。

2 差示扫描量热仪系统组成

DSC系统组成如图2,它由3部分组成,从左到右分别为DSC炉体、测控系统和上位机。DSC炉体中安装有铂电阻、热流传感器和加热器。其中铂电阻用于炉体温度测量;热流传感器由多根热电偶组成,用于热流测量;加热棒与电阻加热丝用于温度控制。图3为DSC炉体示意图。

图2 DSC系统组成Figure 2 Composition of DSC system

图3 DSC炉体示意图Figure 3 Diagram of DSC furnace

DSC炉体大致分成3个部分,分别为保温结构、支撑架结构和铜质内炉体。保温结构由陶瓷纤维等保温材料组成,能有效减缓炉体的热散失;支撑架结构支撑起铜质内炉体,使传感器和加热器走线方便;内炉体使用铜制成,可以提供足够高的热导率,减少热滞后。图4为铜质内炉体。

图4 铜质内炉体Figure 4 Copper inner furnace

3 硬件系统设计

DSC硬件框图如图5,包含主控模块、通讯模块、温度测量模块、温度控制模块、热流测量模块和电源模块。主控模块由单片机以及周围必备元件组成,是硬件系统的核心;通讯模块实现UART和USB通讯,连通上下位机,实时进行温度数据的上发、解析与存储;温度测量模块根据基于交叉轮询结构的多通道铂电阻测温电桥原理设计[7],能够在不降低精度的同时测量2路铂电阻通道;温度控制模块主要使用主控芯片计算输出PWM控制继电器,进而控制加热器对炉体温度进行调控;热流测量模块由多根热电偶和FLUKE 1586A测温仪组成,采集的热流数据由FLUKE 1586A通过以太网直接传输至上位机,此传输不通过通讯模块,且FLUKE 1586A由上位机完成初始化等操作,因此独立于其它硬件系统;电源模块提供多种电源,以满足DSC硬件系统需求。图6为DSC硬件系统(除热流测量模块)。

图5 DSC硬件框图Figure 5 Hardware block diagram of DSC

图6 DSC硬件系统(除热流测量模块)Figure 6 Hardware system of DSC(Except heat flux measurement module)

3.1 主控模块

主控芯片选用ST公司生产的32位微控制器STM32F103VET6,由无源晶振为其提供起振信号,除使用主控芯片片上资源外,主控模块还能够实现程序下载、复位等功能。

3.2 通讯模块

通讯模块实现上下位机通讯的功能,主要使用2种通讯方式,分别是UART通讯和USB通讯。UART通讯实现简便、兼容能力强,然而其可靠性相对较低、传输速率慢,为实现更高速率通讯,设计了USB通讯,可以更可靠、便捷地与上位机连接。图7为通讯模块框图。

图7 通讯模块框图Figure 7 Block diagram of communication module

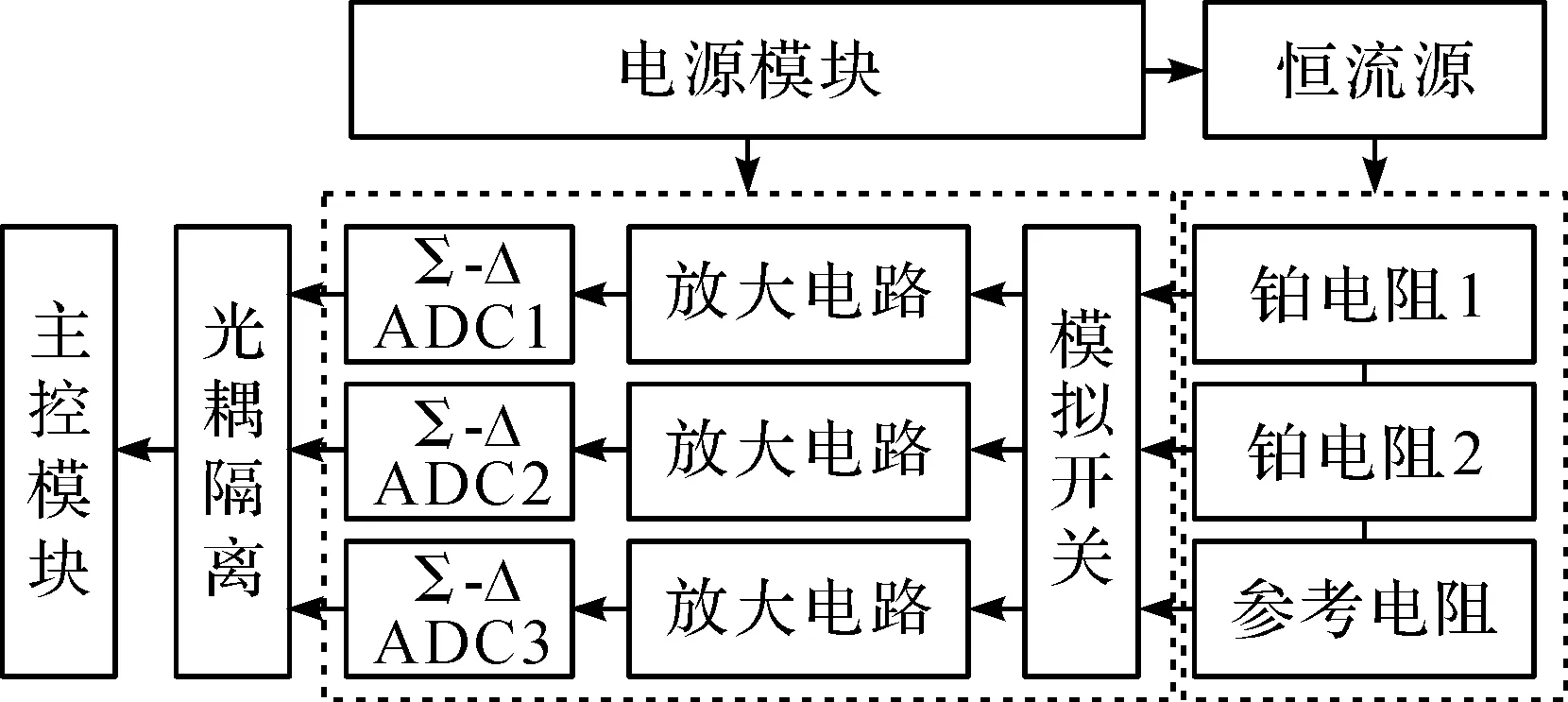

3.3 温度测量模块

温度测量模块使用铂电阻进行温度测量,铂电阻测得的温度为铂电阻上平均温度,因此减小了铜制内炉体温度均匀性对温度测量结果的影响。为实现小空间温度测量,选用OMEGA公司生产的1PT100K系列元件型铂电阻,其外部没有铠装,直径仅1.5 mm。使用基于交叉轮询结构的铂电阻测温电桥[7],能够同时进行2路铂电阻温度测量,图8为温度测量模块框图。

图8 温度测量模块框图Figure 8 Block diagram of temperature measurement module

3.4 温度控制模块

温度控制模块主要通过控制加热丝和加热棒对DSC炉体进行加热,由主控芯片输出PWM信号,经过达林顿管增加PWM信号的驱动能力,控制高速DC-DC固态继电器开合或关闭,进而分别控制加热丝和加热棒实现温度调控,图9为温度控制模块框图。

图9 温度控制模块框图Figure 9 Block diagram of temperature control module

3.5 热流测量模块

热流测量是热流型DSC中最重要的功能之一。由公式(3)可知,热流量与温差成比例,因此热流测量模块主要测量样品池与参比样品池之间的温差。然而,由于铂电阻测量的特点,很难将其紧贴于两侧样品池底部,因此在热流测量时应选择单点温度测量原理的传感器,如热电偶。根据热电偶测量原理,其输出信号为热端与冷端温差引起的电压差,若将2根热电偶冷端相互连接,测量2个热端电压差,测量所得信号与2个热端温度成比例,通过此方法可以简化基于热电偶的热流测量模块。

热流测量模块中的热电偶选用OMEGA公司生产的铠装N型热电偶,直径为0.5 mm,由于热电偶直径远小于样品池底部面积,测量区域小,因此检测灵敏度较低。为此,通过串联多根热电偶,并均匀分布在样品池底部,可以有效提高检测灵敏度。本文设计的热流测量模块使用3根相同型号热电偶串联成热电堆,2个热电堆冷端相互连接实现热流测量,测量信号使用FLUKE 1586A高精度测温仪获取,其能够通过以太网直接与上位机通讯,因此热流测量模块的通讯独立于其它硬件模块。图10为热流测量模块示意图。

图10 热流测量模块示意图Figure 10 Diagram of heat flux measurement module

3.6 电源模块

电源模块为DSC硬件系统中除热流测量模块外所有模块供电,不同的模块根据其特点,由不同的电源供电。温度测量模块需要纹波较小的供电电源,因此使用线性电源;主控模块、通讯模块和温度控制模块对电源要求较低,因此选用普通开关电源。不同电源间的地需要通过磁珠相连。图11为电源模块框图。

图11 电源模块框图Figure 11 Block diagram of power supply module

4 软件设计

DSC软件分为下位机软件和上位机软件。下位机软件包含温度测量程序、温度控制程序和通讯程序,图12为下位机软件流程图。

图12 下位机软件流程图Figure 12 Software flow diagram of slave computer

程序初始化后按照1 Hz的频率进行温度采集,当ADC模数转换完成后,读取ADC数据缓存器,获取电压数据,通过数据转换,完成电压至温度的转化,温度数据实时发送至上位机,与此同时根据实时温度对炉体进行温度控制。当进行扫描模式温度控制时,对温度数据进行处理,计算当前升温速率等参数,并根据当前升温速率与目标升温速率的偏差计算输出合适的PWM信号,以实现目标升温速率温度控制。当完成控温目标后,程序停止运行。

上位机软件包含通讯程序、数据显示程序和数据存储程序,图13为上位机软件流程图。

图13 上位机软件流程图Figure 13 Software flow diagram of master computer

上位机开机后需要配置FLUKE 1586A的通道和采样率等,同时进行通讯的初始化,与FLUKE 1586A和下位机通讯成功后,开始接收数据,热流数据与温度数据均以1 Hz的频率接收,上位机实时显示热流与温度曲线,当按下数据保存按钮后数据开始以*.txt格式保存。

5 实验与结果分析

根据《JJG 936-2012 示差扫描量热仪检定规程》[8](下称《检定规程》),验证DSC扫描模式温度控制效果,评估DSC热焓测量精密度与准确度。

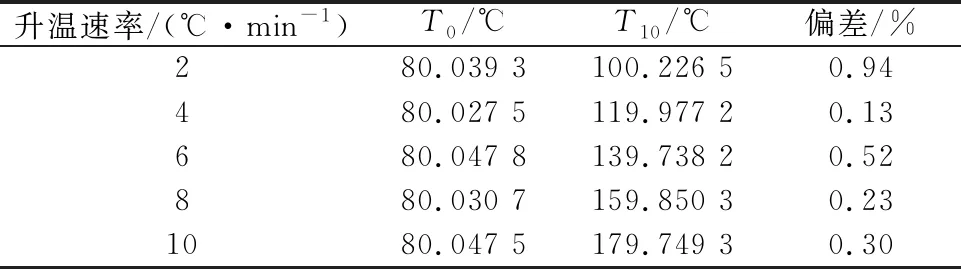

5.1 扫描模式实验

理想的匀速升温是热焓测量的基础,因此首先评估DSC扫描模式温度控制效果。以恒定的升温速率进行扫描模式实验,记录温度数据,选取首个达到80 ℃的温度点记做T0,并将10 min后的温度点记做T10,使用下式计算温度控制偏差:

(5)

式(5)中,Δv为扫描模式温度控制偏差,%;t为两个温度点之间的时间间隔,min;v为升温速率,℃/min。

分别进行2 ℃/min、4 ℃/min、6 ℃/min、8 ℃/min和10 ℃/min扫描模式实验,图14为扫描模式温度控制曲线。使用上述方法计算不同升温速率下的温度控制偏差,如表1所示为温度控制偏差结果,表中小方框内为不同扫描速率曲线示意图与温度初值。

图14 扫描模式温度控制曲线Figure 14 Temperature control curves of scanning mode

表1 温度控制偏差结果

根据表1可知,DSC扫描模式温度控制偏差小于1%,满足《检定规程》中的A级计量性能,因此DSC扫描模式温度控制效果良好,具备为热焓测量提供理想匀速升温条件的能力。

5.2 标准样品实验

由热流测量模块可以测得电势信号,使用铟与锡对电势信号进行两点标定,比例系数分别为KIn=3.43×105mW/V和KSn=4.26×105mW/V,融化温度分别为TIn=159.08 ℃和TSn=231.972 ℃,对比例系数进行拟合,获得全温度段的比例系数公式:

K=1 139T+1.619×105。

(6)

根据《检定规程》,分别使用铟与锡验证DSC热焓测量性能,实验流程如下:

1) 取用2个空铝坩埚置于DSC中;

2) 程序控制炉体升温至50 ℃,炉体温度保持(50±0.2) ℃的条件10 min,确保炉体内温度场稳定;

3) 炉体进入扫描模式,以10 ℃/min的升温速率升温至300 ℃,记录扫描模式过程中热流数据,停止实验;

4) 冷却炉体至50 ℃以下;

5) 取用标准样品置于一侧铝坩埚内;

6) 重复流程2和流程3,记录扫描模式过程中温度与热流数据。

流程3中获取的热流数据被称为基线,其由炉体不对称性引起,需要从流程6获取的热流数据中减去。每种标准样品重复3次实验,标准样品使用量与实验结果记录于表2中,实验结果曲线如图15。

表2 标准物质实验

图15 标准物质实验曲线Figure 15 Curves of reference materials experiments

通过以下公式可以计算热焓精密度SH与热焓准确度δ:

(7)

式(7)中:ΔH1和ΔH2分别为任意2次实验的热焓,J/g;HR为标准热焓。

通过公式(7)对表2中标准物质实验数据进行计算,获取DSC热焓精密度与准确度,DSC热焓测量性能评估结果如表3所示。表4为自研DSC与国内外DSC的热焓测量性能对比。

表3 DSC热焓测量性能评估结果

表4 DSC热焓测量性能对比

综上所述,本文所制DSC在热焓测量性能方面优于国内DSC,接近国外平均水准,同时热焓精密度与热焓准确度均达到《检定规程》所述A级性能。

6 结 语

由于国内DSC研发技术起步较晚,技术积累较少,在DSC的关键指标上与国外差距明显,针对此现状,研制出具有良好热焓测量性能的塔式热流型DSC。实验结果表明,DSC可为热焓测量提供稳定的匀速升温环境,且热焓测量性能优于国内同类产品,接近国外先进产品平均性能。