相对位移法液位测试平台的设计与评价

2021-07-16胡鹤鸣谢代梁

王 旺,刘 源,胡鹤鸣,谢代梁

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.中国计量科学研究院,北京 100019)

在储罐、明渠、水工模型试验等参数监测和贸易结算中,液位是非常重要的参数。基于各种测量原理,许多类型的液位计被设计制造并广泛应用于各种现场[1]。这些液位计设计出厂前均需要进行测试、校准,其测试结果直接影响着液位计的现场测量准确度[2]。

目前对于液位测试、校准主要是利用水箱或水塔所模拟的不同液位,再通过标准尺、压差等方法得到一系列标准液位去跟液位计测得液位对比,进而实现对液位计的测试、校准[3]。标准尺法在对精度要求不高的液位计进行测试、校准时,应用较为广泛。根据JJG971-2002液位计检定规程[4],液位计检定方法为水箱法。通过调节检定水箱的进水量模拟不同的液位,并以标准尺的读数变化量作为标准液位值,进而实现对液位计的测试、校准。但这种方法存在着操作不便、读数与人经验有关及精度较低等缺点。并不适用于高精度液位计的测试、校准。压差法指在不同的液位条件下,测其压力,通过压差值去对液位计进行测试、校准,但压力跟现场温度变化等因素相关,操作起来存在一定的局限性,并且精度不高。

目前液位测试装置有浮子式液位测试装置及位移平台测试装置等[5]。张海林等[6]曾基于大量程的浮子式液位计测试、校准需求,研制了一套针对大量程的浮子式液位计的测试、校准装置,因受制于液位模拟控制的精确度,并且其不确定度跟浮子重心、激光测距仪的光路等因素有关[7],故该装置扩展不确定度为k=2时不大于2 mm。陈汉松等[8]基于超声明渠流量计的在线校准,利用相对位移法,研制了水位模拟校准平台装置,其装置最大允许绝对误差为0.2 mm。在用于现场的测试、校准时,需将装置放在水槽并调节水平,因此伺服电机控制可能会影响测量点的平台稳定性。相对位移法技术核心是如何保证相对位移的测量精度和测量位置的稳定性,以及可溯源性。此外,为了使液位计测试方便并提高测试效率,自动化测试也是设备设计的重点问题之一。对一些高精度液位测量现场,例如水工模型试验,由于水工模型试验是缩尺模型,其水位测量误差一般不高于0.1 mm[9]。因此,这种现场高精度液位计的测试、校准,对于测试装置精度要求达到了μm量级,所以研制出一套达到μm精度、可溯源的高精度液位测试装置,针对一些高精度液位计的测试分析就非常必要。

本文基于相对位移法,研究了一种高精度液位计测试方法。从测试原理、设计思想以及误差评价等3个方面对液位测试平台的搭建与性能进行了研究,并基于自主研制的高精度液位测试平台对一款商用磁致伸缩液位计进行了宽范围的测试实验。

1 装置原理及设计方案

1.1 液位计的测试原理

相对位移法测试液位计的基本原理是在特定水箱环境内,通过精密位移装置带动液位计在竖直方向上做运动形成的相对位移以模拟液面变化。测试时,每到达一个预定的相对液位即停止运动,记录一段时间内的稳定或波动液面,以标准相对位移的结果作为参考值。相对位移法对液位计测试过程如图1。

图1 相对位移法测试原理Figure 1 Test principle of relative displacement method

相对位移所计算的标准液位值与液位值的测量段数据在进行处理时,为了保证数据更加精确,去掉每个测量段前后不稳定的数据再进行统计平均。液位计在测量每个不同的液位时,与相对位移值计算的标准液位进行比较,进行分析液位计测量性能。

利用测试平台带动液位计在水箱竖直方向移动模拟液位时,为了保证相对位移的准确性,需要考虑到位移平台在每个测量段静止是否能保证绝对稳定,且重力对其影响是否能忽略以及液位计在水箱中上下移动体积所引起的高度变化等因素。重力对于平台稳定性的影响,可采用测试时改变运动方向(从上到下)或通过电机使能控制的方法解决。

此外,部分插入式液位计的实心长度杆(例如磁致伸缩液位计)上下移动时的体积变化所引起的水箱液位高度变化可通过公式计算出高度修正系数,对相对位移进行修正。其修正系数α如式(1):

(1)

式(1)中,d指长度杆直径,D指测试水箱内径。

因此,高精度液位测试平台需要满足几个条件:

1)移动台在每个测试段能保持稳定;

2)移动台能够提供任意步长的位移;

3)提供高精度参考标准;

4)能够实现自动化测试。

1.2 设计原理及方案

液位测试平台的设计原理基于相对位移法,利用旋转型伺服电机带动丝杆从而使得竖直导轨移动台完成上下移动的动作,同时伺服单元能够精确地控制旋转电机旋转,使得移动台对液位计进行测试时能够保证每个测试段的平台位置稳定。同时,通过上位机界面程序的合理设计使得测试平台能够进行自动化测试,提高测试效率。并且部分液位测量现场(水工模型试验)对于液位计的测量误差通常不超过0.1 mm。对于这类高精度的液位计的测试分析,通常要求测试平台能够达到0.1 mm以下甚至微米的精度。

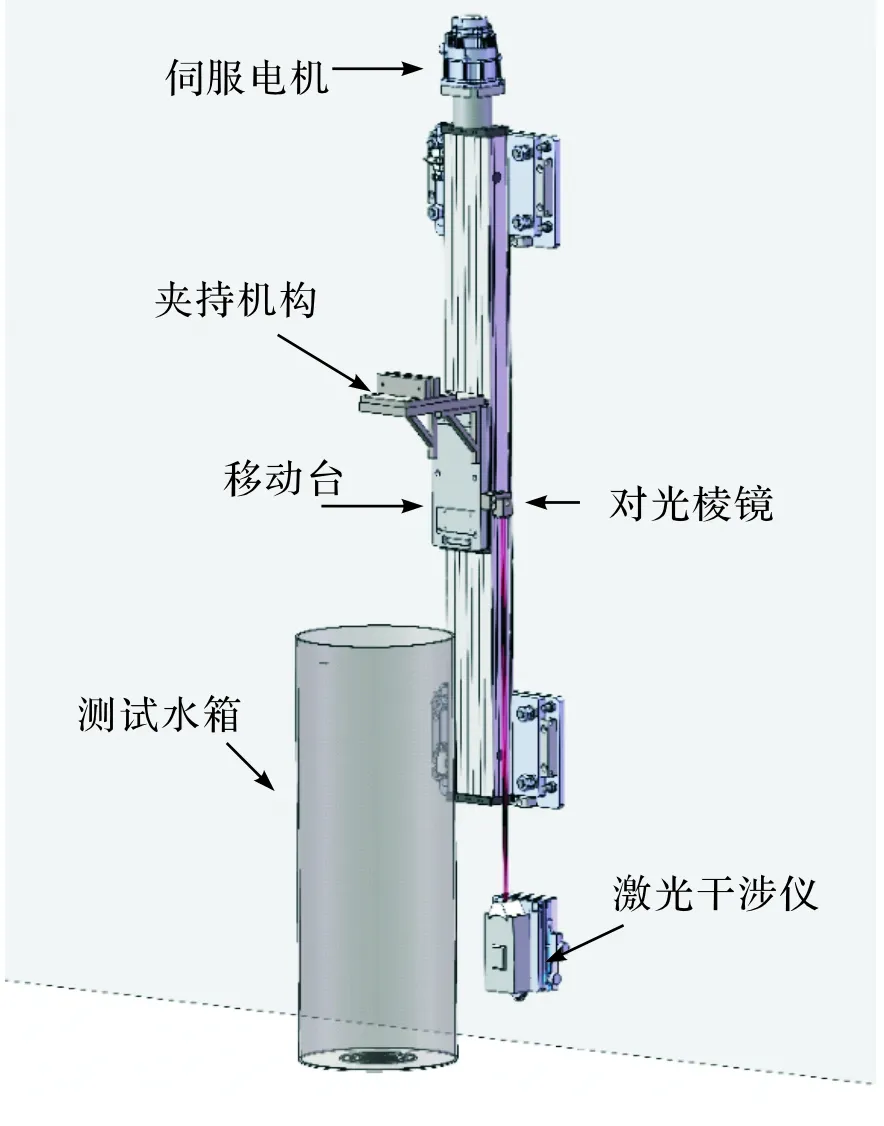

高精度液位测试平台由伺服驱动系统、长约为1.4 m的竖直导轨、支架、夹持机构、移动台、水平调节机构、激光干涉仪、对光棱镜(固定在导轨平台右侧)、垂直调节机构、限位保护等组成,其装置总体结构如图2。

图2 液位测试平台Figure 2 Liquid level test platform

1.2.1 伺服驱动器

伺服驱动器主要由伺服电机及伺服单元组成[10],如图3。其主要功能是伺服电机通过与导轨内部丝杆一端连接以带动移动台上下移动,配合伺服单元,从而使得移动台运动配合测试水箱以模拟不同的液位。因此伺服驱动机的性能直接决定着其移动台步长精度。伺服电机为旋转型、中惯量、低速、大转矩电机,配合伺服单元,能够对移动台的位置与速度进行控制。伺服单元为模拟量电压,脉冲序列指令型,它能够设定伺服电机的参数,同时对电机的运行状态进行监控,如处于异常状态时,通过伺服单位指示灯显示字符串进行报警。并且伺服单元接口能够实现与PC上位机的通信,可利用编写的上位机界面完成对移动台的控制。因此,伺服驱动器是控制导轨移动台精密运动的重要部件。

图3 伺服驱动器Figure 3 Servo drive

液位计在不同的测量段进行测试,伺服驱动器在控制移动台到达不同的位置时,由于重力作用,会影响移动台在每个测量段位置的稳定性。为了降低此影响,伺服单元在每个等待测量段部分时间内设定电机为使能状态,保证移动台在每个测量段位置的精度,以保证相对位移的准确性。

1.2.2 主轴驱动的线性轴导轨

竖直导轨的主要功能是对移动台起着支撑、导向、降低摩擦等作用,如图4。竖直导轨由移动台、导向器、夹持机构、滚珠丝杆驱动主轴构成。导向器由铝制矩形轮廓组成,其中集成了两个滚轮导向器。安装在其上的移动台通过带有分配的导向螺母的旋转丝杠移动。使用导向螺母固定器,当线性单元并联分配或两个滑架在一个单元上移动时,滑架的对称性可以对齐。导向器上的开口覆盖有三个盖板,可保护驱动器免受溅水和灰尘的侵害。

图4 主轴驱动线性轴导轨Figure 4 Spindle drive linear axis guide

对于测试平台性能而言,导轨驱动方式及重复性精度会对定位精度有着直接的影响。并且存在对液位计做重复性测试的需求,因此对导轨的重复精度也有一定的要求。而选用的滚珠丝杆主轴驱动方式正适合高精度的定位,重复精度可达0.025 mm。其特点是效率高、摩擦小、高驱动刚性和重复精度高,这样可以将分离扭矩和驱动扭矩降至最低。配合伺服驱动系统使用,可以保证相对位移模拟的准确性和高定位精度。

1.2.3 限位保护

限位保护的主要作用是防止移动台在高精度液位测试平台竖直导轨上下移动时,发生超程现象导致测试平台损坏。因此需要在竖直导轨正反行程处分别加装限位保护,实物如图5。其工作原理如下:移动台在竖直导轨上下移动时,当移动台向上运动(或者向下运动)时,接触到限位保护的滑动式开关时,限位保护会使得伺服电机断电以启动超程保护装置,此时移动台会停止不再运动,达到防止移动台运动超程的作用。与此同时,伺服单元显示屏及上位机界面程序此时均会显示P-OT(接触上限位开关)或者N-OT(接触下限位开关)指示报警。

图5 限位保护Figure 5 Limit protection

1.2.4 PC上位机界面

PC上位机界面基于C++中Qt图形用户界面应用程序开发框架编写,串口数据传输采用基于RS232的串口通讯,以此实现软件对移动台在导轨上运行进行控制。为了使得液位计测试方便及自动化测试,上位机界面模块主要分为五个部分:测试参数设置模块、测试状态监控模块、实时速度位置模块、电机状态监控模块及数据导出模块等,各模块的功能如下:

1)测试参数设置模块:包括对测试时的总测试行程、每段相对位移标准值(分段距离)、移动速度、每个测量段的等待时间、测试实验重复次数;

2)测试状态监控模块:对测试实验的过程进行监控,主要包括工况进度参数进行监控;

3)实时速度位置模块:包括移动台当前的位置和速度信息;

4)电机状态监控模块:主要对电机的运行状况进行监控,包括电机运行异常、故障、通电与否进行监控;

5)数据导出模块:对测试数据保存导出。

PC上位机界面测试参数界面可设置液位计测试实验要求的工况信息,测试参数界面如图6。可对液位计进行重复性实验,当完成一次测试实验时,移动台可回到起始位置并进行下一次的重复测试,并且测试过程中的信息都能通过状态模块里进行观察。上位机界面控制程序能够对待测液位计进行自动化测试,提高测试效率。

图6 测试参数设置界面Figure 6 Test parameter setting interface

2 测试平台的性能评价方法

2.1 测试方向的优选

测试平台受重力作用会发生自然下坠,从而给平台的稳定性造成一定影响。在进行液位计测试时,通过电机使能和抱闸等方式提高平台绝对位置的稳定性,但是其在分段测试时的维持保持能力尚需要验证。

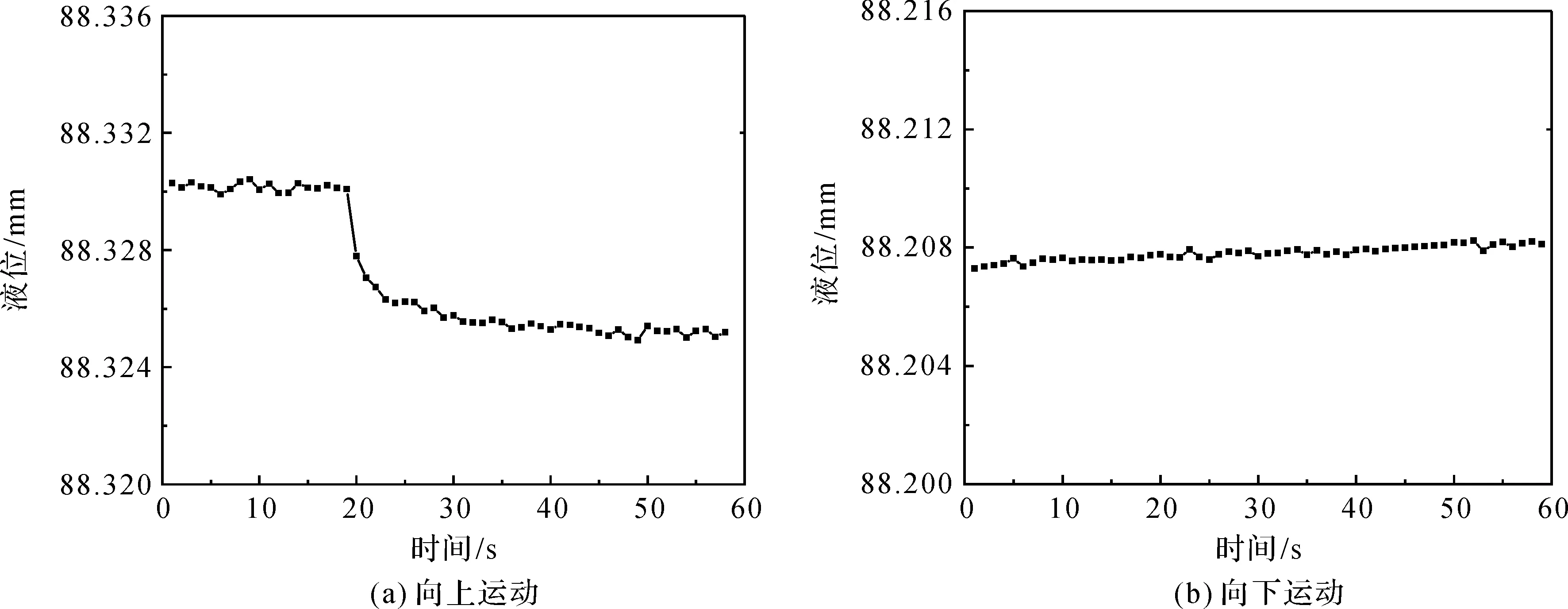

采用了超声液位计(插入式)在静液面的环境下利用高精度液位测试平台进行了测试,其超声液位计液位测量误差小于0.1 mm(900 mm测量范围),分辨力能达到1 μm。在50~250 mm测量范围内,以两个运动方向(向下及向上)将超声液位计固定于移动台并以10 mm/s的速度做步长为10 mm的分段运动,每个测量段等待足够时间(60 s),分析两种运动方向下部分测量段数据,以每个测量台阶的数据变化判断平台位置是否稳定。图7为测试过程图。

图7 测试过程Figure 7 Testing process

图8为不同运动方向同一测量段台阶的局部放大图,根据测量段数据可以看出:移动台向下运行时,在一个测量段中,移动台保持稳定,一个测量段中平台位置变化在1 μm以内;移动台向上运动时,电机使能生效期间,平台位置较为稳定,位置变化小于0.5 μm。电机使能关闭时,在重力的作用下,平台会有明显的下坠现象。平台位置变化量跟测量段时间成正比,60 s内移动台位置变化在6 μm左右。

图8 不同运动方向局部测量段放大Figure 8 Local measurement section zoom in different directions of motion

在对液位计进行测试时,为了降低平台位置变化对测量结果造成的影响,应以从上到下的运动方向对其在测试水箱中进行测试。若需移动台以向上的运动方向对其进行测试,由于电机使能生效期间能够有效地控制位置变化在0.5 μm以内,可通过设置每个测量段时间在使能生效范围内,并取其生效期间液位计测得数据均值进行计算,降低重力作用下对其位置变化造成的影响。

2.2 基于激光跟踪仪的误差评定

提出了一种空间测量方法,空间测量方法利用了高精度几何测量设备激光跟踪仪(依照校准报告可知激光跟踪仪的空间测量精度为15 μm+5 μm/m)。激光跟踪仪主要由测量主机、靶球、温度压力补偿传感器等构成[11],线性测量范围在0~100 m。

其方法原理如下:将激光跟踪仪的测量靶球固定在导轨移动台上,通过上位机界面控制移动台以设定的步长使得其以向下的方向进行移动。当导轨移动台每移动一个步长时,靶球会捕捉到一个三维坐标。将移动台步长与跟踪仪在每个步长段的三维坐标进行分析比较,观察其结果。评价实验示意如图9。

图9 激光跟踪仪实验示意图Figure 9 Laser tracker experiment schematic

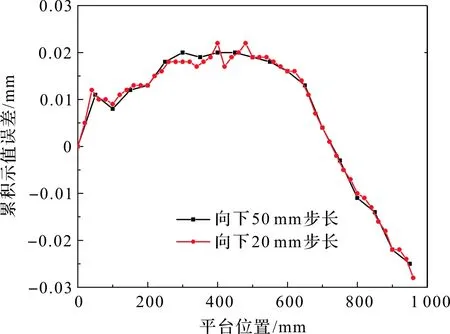

利用激光跟踪仪对高精度液位测试装置的移动台向下的运动方向进行了测试,并以20 mm和50 mm作为测试步长,在1 000 mm的范围内进行了两组实验,不同工况下的累积误差曲线如图10。可以看出:移动台向下运动时,在1 000 mm左右行程范围内,其累积示值误差在30 μm以内;同一方向运动步长差异对导轨平台累积误差分布影响较小。

图10 激光跟踪仪实验结果Figure 10 Laser tracker experiment results

移动台运动步长存在误差的原因主要是重力对于移动台的影响,可通过电机在每个平台运动段提供使能以保证移动台稳定或改变测试方向等方法,以降低此因素影响。

此外,空间测量仪器激光跟踪仪的测量精度会受到转角测量、地面水平度等多种因素的影响,而轴线一维线性测量理论上会比空间测量的精度更高,能够更好地对测试平台进行溯源并进行误差判定[12]。

2.3 基于激光干涉仪的误差评定

提出了沿运动方向轴向的一维线性测量的方法。采用装置底部的激光干涉仪作为参照,激光干涉仪由干涉仪主机、干涉镜、干涉仪磁性座、干涉仪反射棱镜等组成,测量范围在0~45 m。依照校准报告可知其线性测量精度可达0.5 μm。利用激光干涉仪高精度的直线度测量能力,对旋转电机控制的移动台的在竖直导轨运动步长进行评价。

其方法原理如下:将激光干涉仪的对光棱镜固定在导轨移动台的右侧进行线性测量,通过上位机控制程序设置参数控制导轨的移动,其导轨移动步长和速度可以通过上位机界面程序中进行设定。当导轨每移动程序设定的步长时,连接激光干涉仪的软件上采到激光干涉仪所测量的线性坐标,重复五次,将设定步长数据与干涉仪在各自对应的软件中所测到的数据进行分析,分析其位移精度及重复性。其评定实验现场如图11。

图11 激光干涉仪实验实物图Figure 11 Laser interferometer experiment site

上位机界面控制液位测试平台以10 mm/s,从上到下,做步长为10 mm的分段运动。每个测量段等待一定的时间以获取平均线性坐标,重复5次测试。图12为5次干涉仪评价实验的结果(分段绝对示值误差和累积示值误差),由图12可见,以10 mm步长运动时的每段绝对示值误差在2 μm以内;高精度液位测试平台在约1 000 mm的测试行程中,其累积误差小于30 μm,测量重复性标准差在1.6 μm以内。

图12 激光干涉仪实验结果Figure 12 Laser interferometer experiment results

综合对比激光跟踪仪和激光干涉仪评价实验可知,待测液位计在关注μm量级的精度时,移动台步长能作为参照标准对液位计的性能进行分析。在利用导轨步长对液位计进行性能分析时,在关注更高精度量级时,可选择导轨脉冲计算的步长或激光干涉仪作为参考标准。

3 测试方法确认

3.1 磁致伸缩液位计

磁致伸缩液位计的基本工作原理为:利用浮子表征液面位置,其测量的是超声波沿波导管传播至浮子内磁性线圈的时间,在不同的液位时获取不同的时间进而测量液位。主要由长度杆、浮子、控制电路模块构成,其主要特点是使用范围广、稳定性高、精度高。为了验证测试方法的可行性,选取了一款商用磁致伸缩液位计利用高精度液位测试平台进行测试,如图13。这款液位计的标称精度为0.3 mm(测量范围在50~1 000 mm)。可以测量的环境为水、油、乙醇等洁净液体介质。

图13 EA型磁致伸缩液位计Figure 13 Model EA magnetostrictive level gauge

将磁致伸缩液位计固定在液位测试平台的移动台上,实时液位数据由Modbus串口通信采集。以高精度液位测试平台底部的激光干涉仪作为参照标准,在50~1 000 mm测量范围内,以10 mm/s的速度做步长为10 mm的分段运动。每个测量段等待时间40 s以测量平均液位,并去掉每个测量段前后不稳定的数据,重复5次。同时激光干涉仪采集导轨的运动坐标并计算出标准液位,将两者数据进行对比分析,从测量结果的示值误差、重复性等方面对商用磁致伸缩液位计的性能进行评价,验证是否达到标称精度水平。

考虑到磁致伸缩液位计的长度杆在测试水箱上下移动体积引起的高度变化,需对其修正系数进行计算。测试水箱内径D为400 mm,长度杆外径d为8 mm,经过计算,其修正系数为1.000 4。

3.2 测试结果

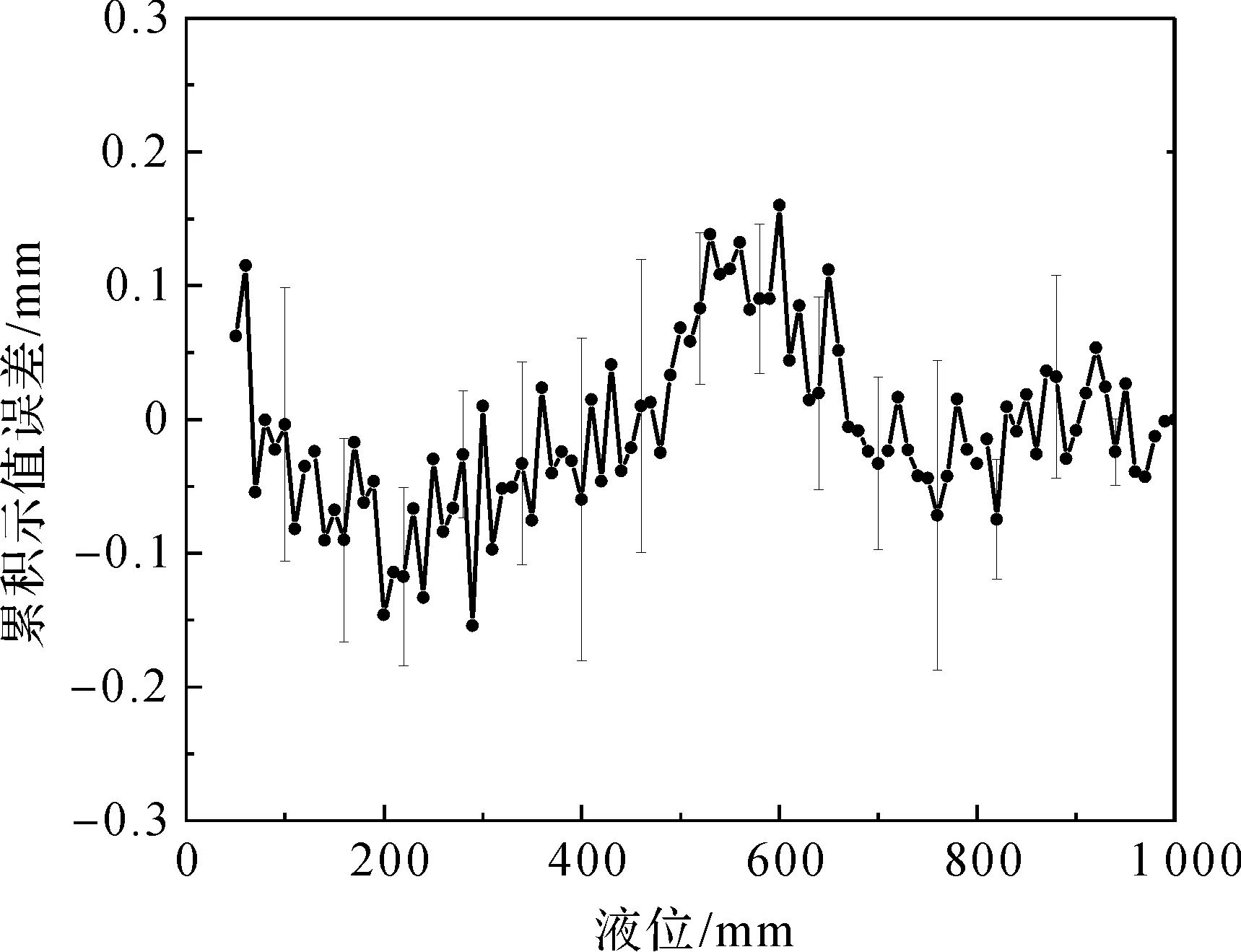

图14为五次在液位测试平台实验室测量范围(50~1 000 mm)时的累积示值误差曲线,累积示值误差曲线能够直观地显示液位计在不同深度处的误差分布,误差棒为五次重复性标准差。表1为磁致伸缩液位计部分测试数据。数据显示,磁致伸缩液位计50~1 000 mm范围测量时,其累积示值误差在0.16 mm以内,重复性标准差在0.14 mm以内,测试结果在液位计出厂标称的精度范围内,能够满足使用需求。

图14 液位测量示值误差Figure 14 Indication error of liquid level measurement

表1 磁致伸缩液位计部分测试数据

4 结 论

研究了一种高精度液位计的测试方法,并基于相对位移法,搭建了一套高精度液位测试平台。对其设计原理、平台稳定性影响、误差评定等方面进行了深入地研究,并利用商用磁致伸缩液位计在平台上进行测试以确认其测试方法的可行性。其主要结论如下。

1)电机使能控制测量段的位置变化在0.5 μm以内;平台克服重力运动时,向下运动比向上运动更容易得到稳定的测量段,稳定段内的波动小于1 μm。对液位计进行测试时,应选取向下的运动方向对其进行测试。

2)高精度液位测量平台位移行程在1 000 mm范围时,其累积示值误差小于30 μm;以10 mm步长分段运行时,其分段绝对误差能控制2 μm以内。测试平台的相对位移值能够溯源到国家基准。

3)测试平台能够实现自动化测试,能满足高精度液位计的测试需求。