量块的超声清洗效果评价方法研究

2021-07-16刘立人李东升

丁 鸿,禹 静,刘立人,李东升

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.昆山市超声仪器有限公司,江苏 昆山 215345)

量块作为一种高精度的端面量具,在计量行业和工程测量领域中有着广泛而深远的应用背景。钢制量块主要由特质硬质合金铸造而成,不当的保存和使用方式会导致量块的工作面发生氧化锈蚀或附着污物,从而影响量块的测量精度。因此,量块的日常保存需要在其表面涂抹防锈油并用油纸包裹,长期不使用时,防锈油会随时间变质,因此需要对量块进行定期的清洗并重新上油保存[1]。

传统的量块清洗方法是人工使用航空汽油来清洗,这种方法费时费力且存在一定的安全隐患[2],超声清洗是一种高效、安全环保的清洗技术,广泛应用于电子机电、轻工纺织、航空航天、军事铁路、精密仪器、医疗器械等多个领域,经过近几十年的发展,超声清洗技术已越发成熟,选择安全高效的超声清洗方法来替代传统的量块清洗方法是非常有意义的。冯若等[3]从超声空化以及超声振动的机械效应等方面讨论了超声清洗的物理机制。Mazue G等[4]对船体表面附着污物进行了超声清洗实验,证明了换能器与船体距离较近时,超声清洗效果比较好。吴强等[5]对环境的超声清洗机制进行了探究,分析了环境压力对空泡湮灭时的空泡最大直径、空泡释放的能量以及湮灭功率等因素的影响。国外超声清洗设备中高频超声清洗机占据着很大的比重,多用于半导体硅片等电子器件的清洗,而国内超声清洗设备则朝着多样化的清洗方式发展。

然而,就目前的状况而言,市面上并没有完善的量块专用超声清洗系统,而在超声清洗时,若是超声清洗机的参数设置不合适,将对量块造成一定的损伤。量块是一种高精度的端面量具,造价不低,直接使用量块来进行清洗实验,研究成本较高。故本文提出了一种评价超声清洗效果的铝箔测量方法实验,通过该实验得出预估的最佳清洗方案后,再使用量块进行超声清洗实验来验证方案的可行性。

1 超声清洗与实验分析原理

1.1 超声清洗原理

超声清洗是基于超声空化现象来实现的。超声空化指的是在强超声的作用下,液体内部的某一区域会形成一个暂时的负压区域,在它的影响下液体内部会产生空穴或者是空泡,这些空泡处于不稳定的状态下,随着声波的稀疏相和压缩相的生长收缩引起的多次振荡,最后因高速崩溃产生高速的空化微射流[6-7],将空泡或空穴中聚集的能量瞬间释放,这种现象会在空泡周围形成一个高温高压区域,在这区域内的压力高达上千个大气压,在如此大的压力作用下,不溶性污物会破坏从而分散到清洗液中[8]。

超声空化作用实际上就是空化泡壁的运动过程[9-11]。这一过程可以使用一种动力学方程来描述,在考虑环境围压、液体黏度、饱和蒸汽压和表面张力对空泡泡壁运动影响的前提下,对空泡进行能量衡算、质量衡算并联立求解,得到空泡泡壁在正弦声波作用下运动的基本方程如式(1)[12-13]:

(1)

式(1)中:R为空泡的瞬时半径,μm;t为时间,μs;R0为空泡的初始半径,μm;ρ为液相密度,kg/m3;p0为环境围压,Pa;σ为表面张力,N/m;n为反映热力学过程状态的多方指数;pA为超声声压幅值,Pa;f为超声频率,Hz;μ为液体黏度,Pa·s。

为了得到有效描述泡壁运动的动力学方程,对模型进行了以下简化:1) 液体视为不可压缩;2) 空泡内的气体视为理想气体;3) 不考虑重力的影响;4) 空泡的球心固定;5) 空泡在整个过程中始终保持球形;6) 泡壁只做径向运动。

1.2 实验分析原理

铝箔质地柔软,放置在超声清洗机中进行清洗时,由于超声空化作用,铝箔表面会生成许多腐蚀小孔,而且清洗时间越长,生成的小孔面积越大[14]。由于铝箔外观呈银白色且反光性较好,将铝箔放置在黑色背景板上,并在一定的光照作用下时,铝箔表面由于空化作用生成的小孔可以与铝箔完好部位很好地区分开来。通过分析铝箔表面生成的腐蚀小孔的面积大小与分布情况,可以初步判断不同参数设置条件下超声清洗机的清洗效果。腐蚀小孔面积的占比越大,说明小孔生成区域的超声空化效果越强,相应的清洗效果也就越好。腐蚀小孔分布的均匀性越好,说明使用超声清洗机清洗量块时,对量块表面各个区域均能产生较好的清洗效果。

1.2.1 铝箔腐蚀面积比

腐蚀面积比指的是铝箔在超声清洗后铝箔表面被腐蚀面积与铝箔初始总面积的比值。铝箔在超声空化作用下,它的表面会因该作用产生的一种极大的“空化力”而撕裂,从而在铝箔表面形成腐蚀小孔,清洗时间越长,产生的小孔面积越大,该过程可看作一种物理腐蚀现象。设A1为铝箔被腐蚀部分面积,A2为铝箔初始总面积,K为腐蚀面积比,那么计算腐蚀面积比的公式如下:

K=(A1/A2)×100%。

(2)

评价腐蚀面积比的具体流程内容如下:第一步,在一定光照条件下,将清洗后的铝箔放置在黑色背景板上,之后将相机固定在合适位置拍摄铝箔原始图片,固定相机的目的是让各个铝箔原始图片的总像素数相近,同时不影响实际的铝箔腐蚀面积比。第二步,观察图像中铝箔被腐蚀出的小孔的分布情况,然后对图像进行裁剪处理,目的是合理地选择实际的评价面积,使得截取的图片能完整地反映超声空化作用情况。第三步是图像的灰度化处理,将原始图像灰度化处理是为了在下一步方便将图像二值化。第四步是图像的二值化处理。根据灰度图像的情况选取合适的阈值进行图像二值化处理,目的是为了让二值化后的图像能基本上反映实际情况。二值化后的图像本质上是由元素“0”和“1”组成的矩阵,元素的数量反映的就是铝箔总面积和铝箔被腐蚀部分的面积[15]。最后,利用Matlab计算该矩阵中“0”元素的数量即A1(黑色像素的数量),以及整个图像所有元素的数量即A2(总像素数),那么腐蚀面积比即可由公式(2)计算得到。

本文以Matlab图像处理技术来分析该参数。处理流程见图1。

图1 腐蚀面积比评价流程图Figure 1 Flow chart of corrosion area ratio evaluation

1.2.2 小孔分布均匀性

小孔分布均匀性指的是铝箔表面被腐蚀之后所产生的所有小孔的大致分布情况。因为标准差可以用来表示一组数据的大致分散情况,所以可以计算16等分后的图像中每个小区域的小孔腐蚀面积比的标准差来大致地表征该参数。

小孔分布均匀性分析流程与铝箔腐蚀面积比分析流程的不同之处是,在得到铝箔的二值化图像之后,要先将该图像进行16等分处理,然后计算每个等分区域的腐蚀面积比。该过程的具体实现方法是:先计算二值图像的高H和宽W,然后计算每个小区域的高h和宽w,其中h=H/4,w=W/4。之后利用循环函数按从上到下,从左到右的顺序提取每一个大小为h·w的区域图像,之后将得到的区域图像显示在提前创建的4×4图形窗口中的相应位置之上,然后计算等分区域的总像素数A0,再计算每个等分区域的黑色像素数Ai,那么每个等分区域的腐蚀面积比可由式(3)计算得到。

Ki=(Ai/A0)×100%。

(3)

计算所有等分区域的腐蚀面积比的标准差,该标准差的值可以用来评价小孔分布的不均匀程度,即可作为小孔分布均匀性。若该标准差的值越小,那么大致上可以说明小孔分布情况越均匀。计算标准差Sd的公式如下:

(4)

使用Matlab进行图像处理的流程框图如图2。

图2 小孔分布均匀性分析流程图Figure 2 Flow chart of distribution uniformity analysis of small holes

2 铝箔测量方法实验

本次实验在确定超声频率为45 kHz条件下,共进行了9组实验,其中清洗温度分别为35 ℃、40 ℃和45 ℃,清洗时间分别为4 min、

6 min和8 min。具体实验步骤如下。

1) 超声频率设置为45 kHz,水温预设为35 ℃,清洗时间设置为4 min。

2) 向超声清洗机水槽中注水至水位高60 mm,打开加热开关直到水温显示为35 ℃。

3) 取若干厚度为0.05 mm的铝箔剪成100 mm×60 mm大小的长方形,将铝箔放置在清洗机托盘中,放上清洗机盖子后打开仪器开关执行超声清洗工作。

4) 清洗完毕后,取出这组铝箔,擦拭干净后保存用于后续结果分析。另取尺寸相同的铝箔重新放入清洗机后,改变清洗机相应参数继续进行实验。

5) 分析得出最佳超声清洗条件后用量块进行超声清洗实验。先用电子天平称量实验前量块质量m1,再称量实验后量块质量m2,通过计算m1与m2的差值来判断实验方案的可行性。

3 实验结果与分析

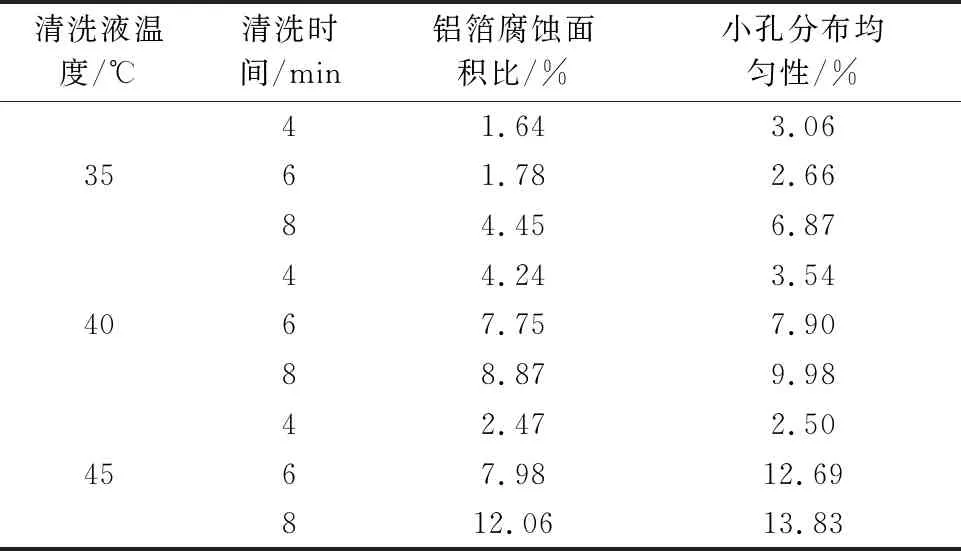

铝箔面积评价方法实验总共分为三组,每一组实验的清洗液温度分别为35 ℃、40 ℃和45 ℃。每一组实验的清洗时间均设置三个参数,即清洗4 min、6 min和8 min,则一共进行了9组实验,获得铝箔腐蚀面积比和铝箔小孔分布均匀性参数共计18个数据。

3.1 实验结果原图

第一组实验,即清洗液温度为35 ℃,改变清洗时间的铝箔实验结果原图如图3。其中图3(a)至图3(c)对应清洗时间4~8 min。从图中可以看出随着清洗时间的增加,铝箔第二列小孔面积逐渐增大,而边缘两列的小孔面积无明显变化,而且由于清洗时间较短,周围两列的实验结果并不明显。

图3 35 ℃条件下改变清洗时间铝箔实验结果Figure 3 Results of the aluminum foil experiment to change the cleaning time at 35 ℃

第二组实验,即清洗液温度为40 ℃,改变清洗时间的实验结果原图如图4。与35 ℃条件下的实验结果相比,铝箔上的腐蚀小孔面积明显增大,但随着清洗时间的增加,小孔分布呈现一定的随机性,而不是像35 ℃实验中小孔呈3×3矩阵式排列。清洗温度的提高增强的超声空化作用,但也在一定程度上影响了超声空泡分布的均匀性。

图4 40 ℃条件下改变清洗时间铝箔实验结果Figure 4 Results of the aluminum foil experiment to change the cleaning time at 40 ℃

第三组实验,即清洗液温度为45 ℃,改变清洗时间的实验结果如图5。与35 ℃以及40 ℃条件下的实验结果相比,45 ℃实验结果并未达到预期的要求。图5(a)为清洗4 min的实验结果,其中仅有一处出现铝箔被撕裂的情况,而图5(b)与图5(c)中多处小孔出现位置交叉的情况,这一情况导致了铝箔表面出现单处小孔面积较大的结果,这会给小孔分布均匀性分析带来很大的误差。

图5 45 ℃条件下改变清洗时间铝箔实验结果原图Figure 5 Results of the aluminum foil experiment to change the cleaning time at 45 ℃

3.2 图像处理结果与分析

小孔分布均匀性分析35 ℃实验组为例,35 ℃条件下的实验结果的二值图像16等分图见图6。通过计算每一幅二值图像中的黑色像素数与总像素数,两者的比值即是铝箔腐蚀面积比。图6(a)的每个16等分小区域的总像素数为31 725,而实际的区域总像素数为31 894,这是由于在进行分割图像处理时,系统将每个部分的交界处像素忽略导致的。获得该16等分二值图像的所有区域腐蚀面积比之后,利用1.2.2节中公式4来计算所有Ki的标准差,得该标准差为3.06%,即说明该组实验中小孔分布的不均匀程度为3.06%。

图6 35 ℃条件下实验结果二值图像16等分图Figure 6 Experimental results of the two-value image 16 isogram under the condition of 35 ℃

剩余各组实验的小孔均匀性分析过程与上述内容相似,故不赘述。完整实验分析结果见表1。由表1可见,随着清洗时间的增加和清洗液温度的提高,铝箔腐蚀面积比逐渐增大,这与超声空化作用随着时间与温度的增加对铝箔的物理腐蚀程度逐渐增强的原理一致。同时,在35 ℃与40 ℃实验组中,时间与温度这两个变量的增大使得小孔分布均匀程度逐渐变差,这主要是由于超声清洗机内部换能器分布不均导致铝箔只在部分区域持续受到超声空化作用,随着时间和温度的增加,持续受到空化作用的那些区域的小孔面积与边缘

表1 完整实验分析结果表

区域小孔的面积差值越来越大,使得那些持续受到空化作用影响的区域的腐蚀面积比边缘区域大,从而在计算所有区域的腐蚀面积比的标准差时,出现结果较差的情况。

本文的目的是在保证铝箔整体结构完整的条件下,获得铝箔腐蚀面积比较大同时小孔分布较为均匀(在实验结果中分布均匀性的数值越小说明小孔分布越均匀)的超声清洗机参数设置条件。为了更加直观地比较不同组的实验结果,绘制了显示实验结果变化趋势的折线图,详见图7。

根据图7(a)所示,35 ℃实验组的腐蚀面积比计算结果与其余两组差值较大,说明该温度条件下的清洗效果较差,而40 ℃与45 ℃实验组的结果相近,故最佳清洗温度在40 ℃与45 ℃中选择。结合图7(b)所示,40 ℃实验组的曲线变化较缓,且当清洗时间为6 min时,其铝箔腐蚀面积比为7.75%,小孔分布均匀性为7.90%,基本满足了铝箔腐蚀面积比较大,同时小孔分布较为均匀的要求,因此拟定在超声频率为45 kHz的条件下,清洗液温度40 ℃,清洗时间6 min为最佳清洗条件。

图7 腐蚀面积比与小孔分布均匀性变化图Figure 7 Variation of corrosion area ratio and distribution uniformity of small holes

以该最佳清洗条件进行了量块的超声清洗实验,其实验步骤为:取3块不同规格且符合检定要求的量块,用电子天平多次测量量块质量并取平均值获得量块实验前质量ma。通过在量块表面涂抹油污来模拟量块实际使用后所处的状态,之后以该量块进行最佳清洗条件下的超声清洗实验,清洗完毕后使用脱脂棉擦去量块表面的清洗液并使用烘干机烘干量块,待量块恢复到室温之后,用同一电子天平多次测量量块质量并取平均值获得清洗实验后量块质量mb。量块清洗实验结果见表2。

表2 量块清洗实验结果表

结果表明ma与mb的差值在允许范围之内,由此可证实该超声清洗方案符合要求。

4 结 语

本文基于铝箔实验方法,针对铝箔表面因超声空蚀现象产生的小孔,使用图像处理技术分析了不同实验条件下的铝箔腐蚀面积比和小孔分布均匀性这两个参数,将铝箔腐蚀面积比数值大(超声清洗效果好),同时小孔分布均匀性数值小(超声空泡分布较均匀)的清洗条件作为预估的最佳清洗条件,并在该条件下进行了量块的超声清洗实验。量块实验结果表明,该清洗条件下超声空化作用不会使量块表面发生腐蚀现象,这为后续设计量块的超声自动清洗系统提供了实践基础。