薄带连铸亚快速凝固过程热模拟技术开发

2021-07-16吴建春支卫军

吴建春,方 园,支卫军

(1.宝山钢铁股份有限公司中央研究院,上海 201999; 2.上海薄带连铸连轧工程技术研究中心,上海 201999)

1 背景

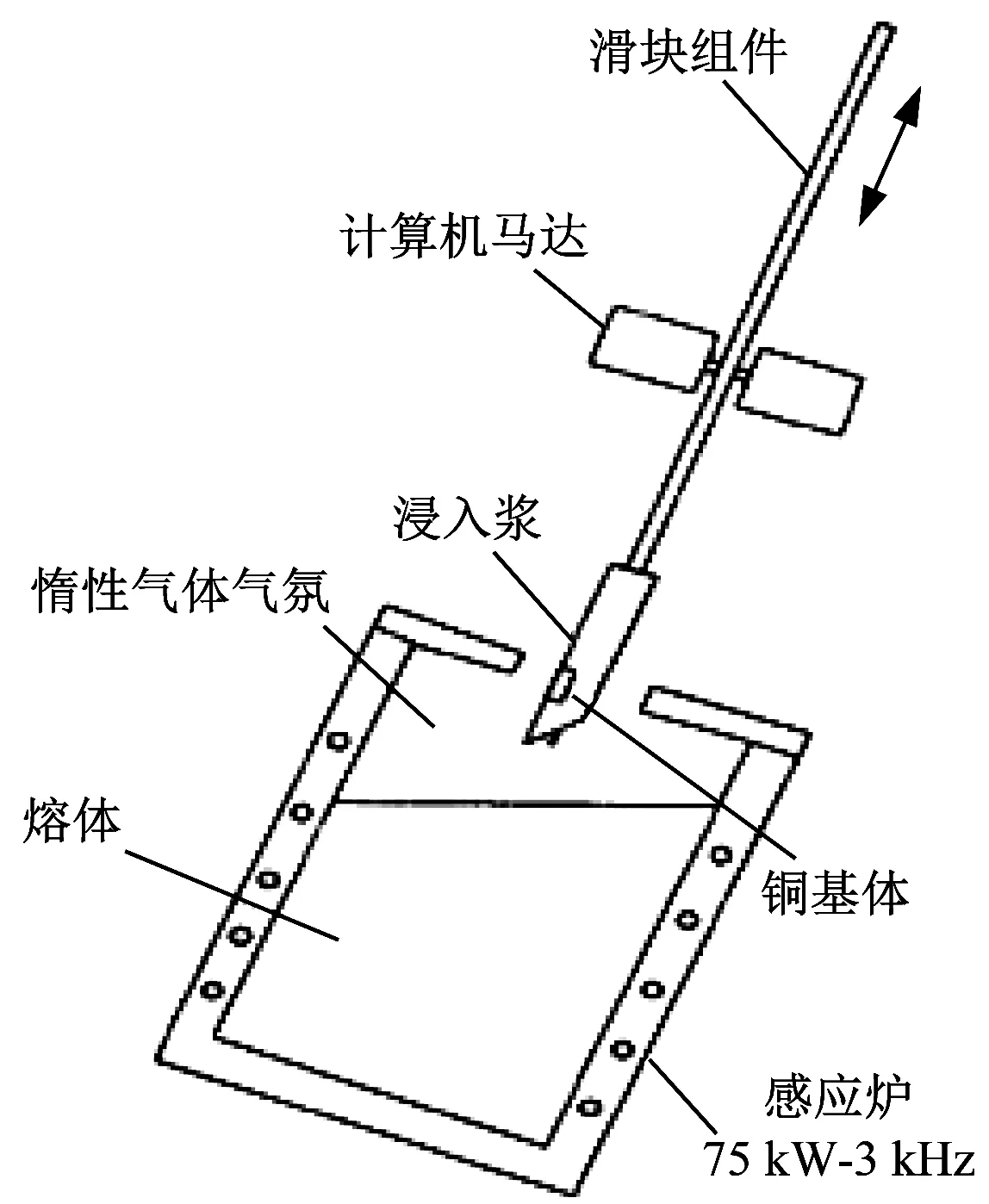

薄带连铸是当今冶金界公认的前沿性短流程技术,如图1所示。钢水通过大包、长水口、中间包以及布流装置直接浇注到一个由两个相对转动并能够快速冷却的结晶辊和侧封装置围成的熔池中,钢水在结晶辊旋转的周向表面凝固成壳并逐渐生长,进而在两结晶辊辊缝最小处(nip点)形成1.6~2.5 mm厚的铸带,铸带经由导板导向被夹送辊送入轧机中,经一道次热轧生产出0.8~2.0 mm厚的超薄热轧带钢,整条产线长度仅50 m左右。与传统工艺相比,它将传统连铸和热连轧工艺过程结合在一起,因此,该工艺具有成本低、流程短、投资少、绿色化、节能环保等优点。但是,由于薄带连铸特有的亚快速非平衡凝固、高拉速和强制冷却等特点,在薄带连铸工业化产线上每更换一个新钢种,连铸薄带往往出现钢水可浇铸性差、成带困难、表面裂纹等问题,从而限制了工业化产线品种拓展。若在钢水量动辄上百吨的工业化产线上反复地进行新产品工艺参数试验,会大大增加研发试验成本,也降低了研发效率。因此,开发行之有效的针对薄带连铸亚快速凝固工艺过程研究的试验室热模拟研发手段,成为该技术理论、实践快速发展急需解决的问题。

图1 薄带连铸工艺过程示意图

如上所述,薄带连铸亚快速凝固工艺过程研究手段的不足,制约了人们对薄带连铸工艺过程、凝固机理的深入认识和该技术的发展。薄带连铸的凝固过程是亚快速非平衡过程,界面传热初始凝固时间极短,理论研究十分困难。金属熔体高温不透明的特点使其摸不着、看不见,加上连续化大规模的冶金工业特征,铸带亚快速凝固过程、液—固界面传热的试验研究一直是国际难题,至今没有理想的解决方案,导致生产工艺优化、质量控制和新材料工艺开发带有很大盲目性,造成时间和金钱的巨大浪费,严重制约薄带连铸新技术的发展。

2 国内外研究现状

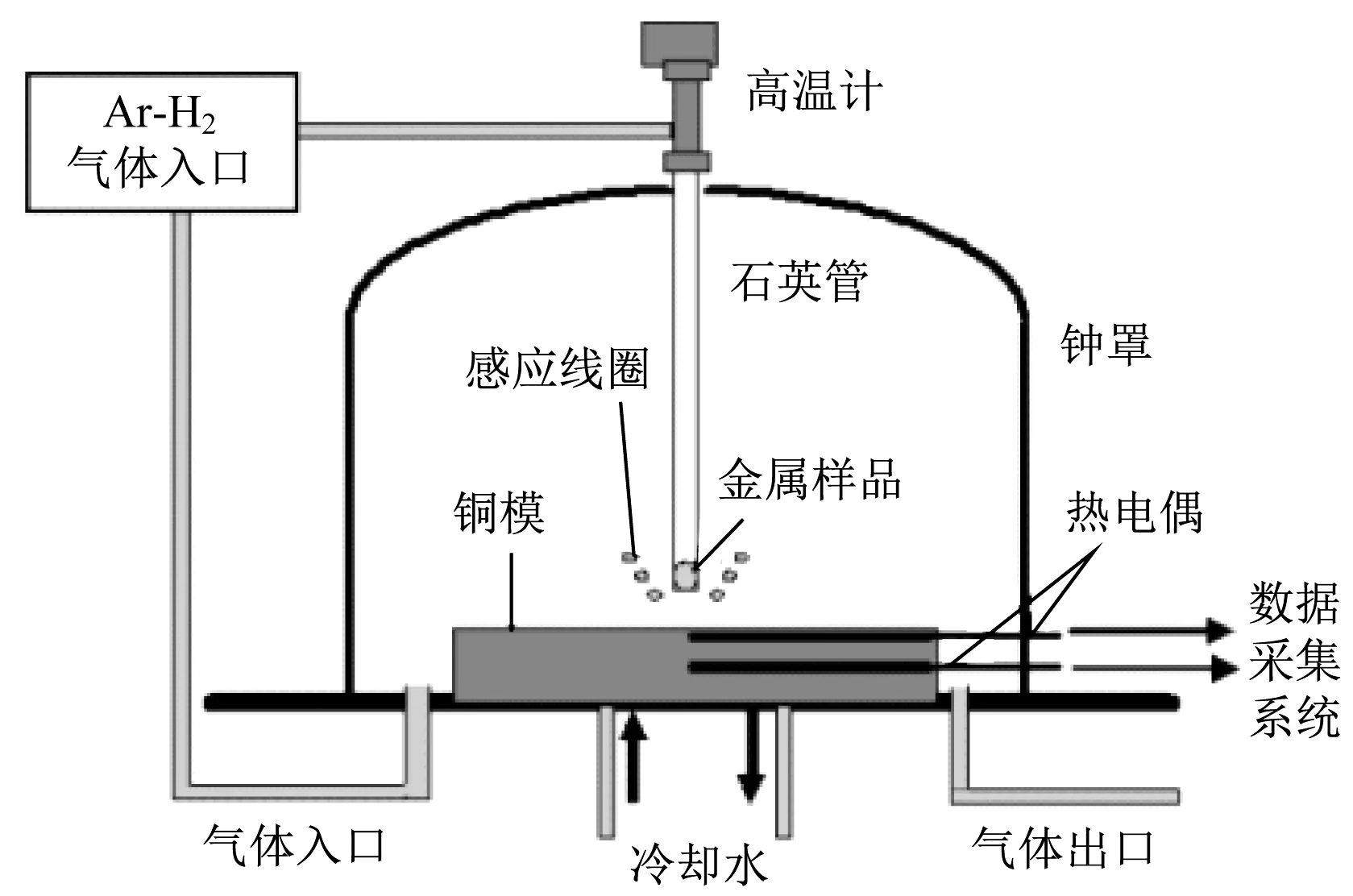

国内外对薄带连铸亚快速凝固过程及界面传热的基础研究,试验方法多种多样。比如澳大利亚BHP和迪肯(Deakin)大学合作采用的斜插法来研究钢水与铜模基体的界面传热[1-2],如图2所示。它的特点是钢水与铜模表面是单面凝固,铜模内部距表面不同位置深埋两根热电偶用于测定界面热流变化;缺点是无法得到规则的亚快速凝固样品。美国卡耐基梅隆大学最早采用熔滴法研究钢液与铜模基体的界面传热[3-4],如图3所示。2009年,中南大学开启了一系列与熔滴法相关的界面传热基础研究工作,并取得了很多成果[5-7]。它的特点是将熔化后的金属熔滴(仅数克)滴落到铜模基体上,铜模基体内不同深度预埋热电偶采集温度变化,用于测定界面热流;缺点是得到的样品太小,无法获取规则的亚快速凝固样品。

图2 BHP和迪肯大学合作采用的斜插法

图3 卡耐基梅隆大学和中南大学采用的熔滴法

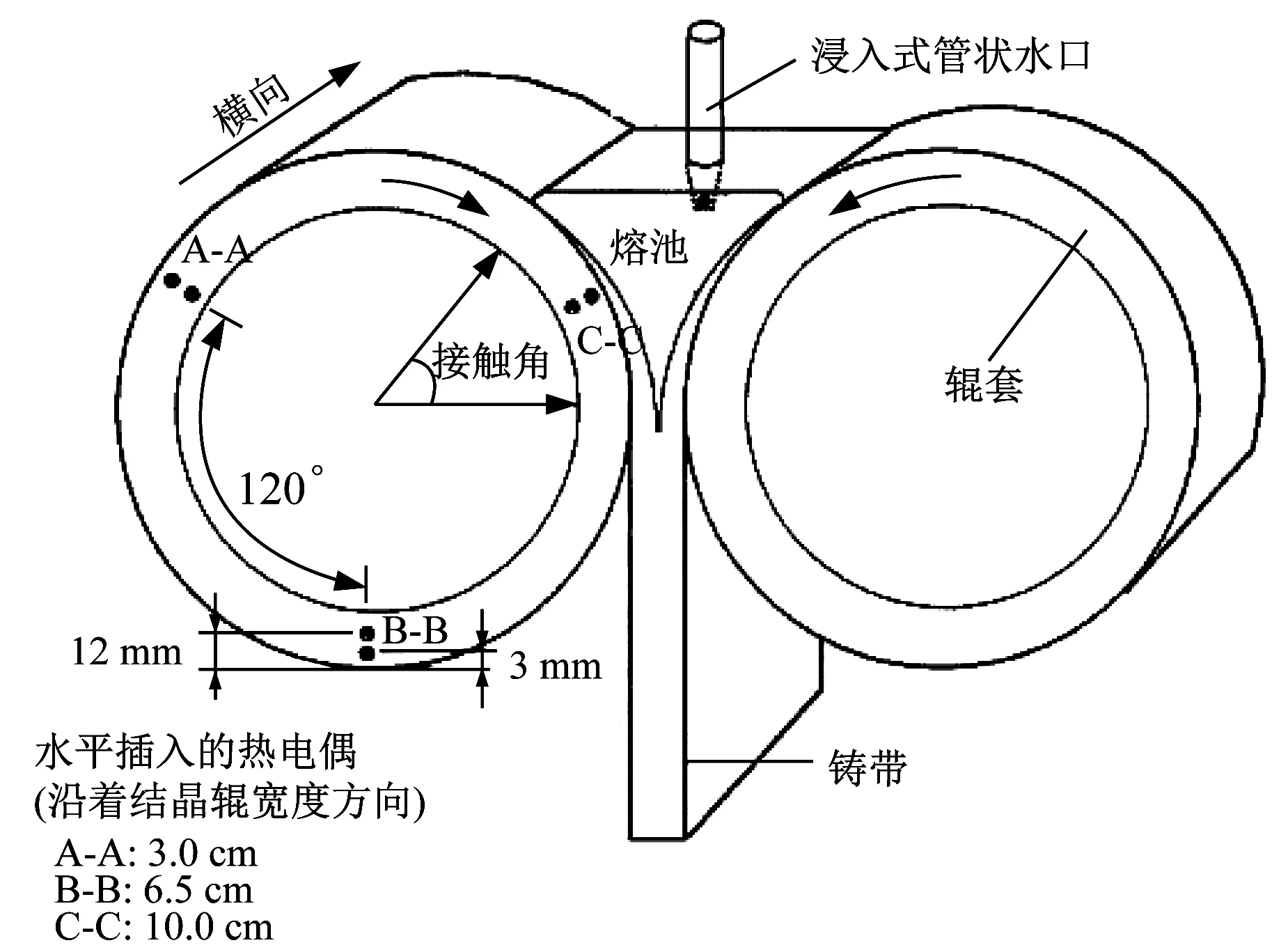

TAVARES等[8]在试验室制作微型双辊薄带连铸机进行界面传热基础研究工作,如图4所示。它的特点是外形跟薄带连铸工业化机组的双辊铸机相似,通过在结晶辊内部预埋热电偶获取结晶辊温度变化来考察钢水与结晶辊基体的界面传热,可以得到一段规则的亚快速凝固铸带样品;缺点是钢水进入熔池充型需要较长时间,很难得到钢水与结晶辊接触初始凝固时的有效数据。GUTHRIE等[9]采用平铸式可移动铜模研究钢水与铜模基体之间的界面传热,如图5所示。它的特点是水平放置的铜模基体可通过气缸实现水平移动,在移动的过程中,熔融的钢液浇铸到铜模上得到亚快速凝固样品,同时铜模内部预埋热电偶获取铜模温度变化,用于测定界面热流,缺点是单面凝固,无法得到形状规则、表面光滑的亚快速凝固样品。

图4 TAVARES等试验示意图

图5 GUTHRIE等试验示意图

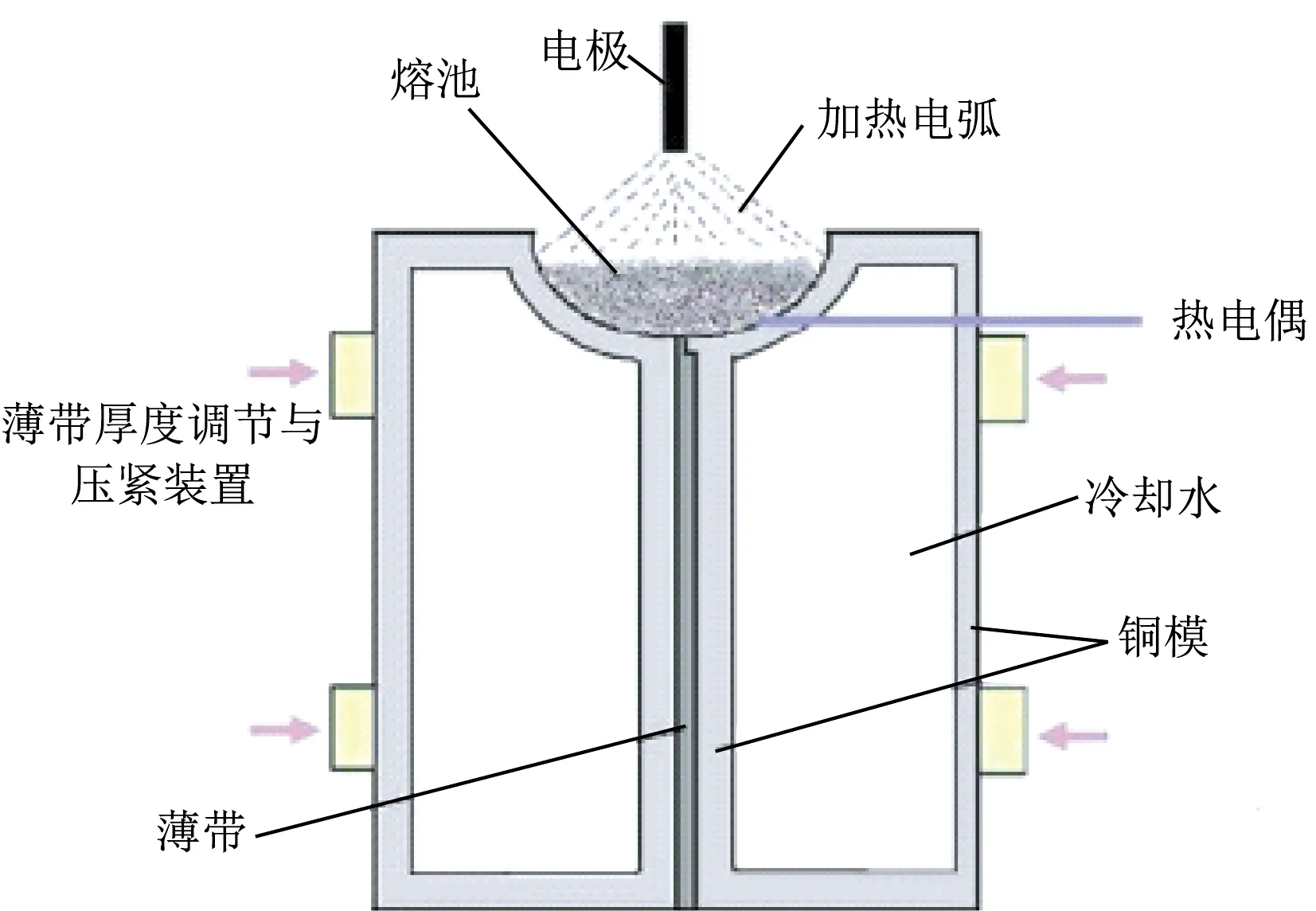

WANG G X等[10]将熔融钢水浇铸到斜坡式铜基板上考察钢水与铜基体之间的界面传热,如图6所示。它的特点是铜基板的倾斜角度可调,铜基板的表面形貌和粗糙度可变;缺点是单面凝固,无法得到形状规则、两面表面光滑的亚快速凝固样品。中科院沈阳金属所的杨院生等[11]采用对接式铜模上方通过电极—电弧加热钢样熔化后吸铸到对接铜模的辊缝中,如图7所示,得到一定厚度的亚快速凝固铸带样品。该方法缺点是无法测定界面传热温度数据,同时通过电极—电弧加热的钢液熔化的钢水量有限,且熔化有先后,很难同时熔化进入辊缝形成规则的亚快速凝固样品。

图6 WANG G X等试验示意图

图7 杨院生等试验示意图

3 基于薄带连铸物理本质的热模拟技术开发

薄带连铸工艺过程的物理本质是钢水与结晶辊界面接触后的钢水非平衡凝固、界面传热过程,初生坯壳凝固均匀性直接与产品的可浇铸性、表面质量相关。图8揭示了薄带连铸凝固的基本技术原理,钢水与结晶辊基体的界面传热过程可以分为三个阶段:阶段一,钢水与基体接触后,基体温度迅速上升,对应的界面热流密度也随时间的增加迅速上升,在20~30 ms时达到最大值;阶段二,随着时间的增加,基体温度继续上升,但温升速度逐渐放缓,对应的热流密度从最大值开始迅速下降,在70 ms左右达到了相对稳定的低值;阶段三,随着时间的增加,基体温度继续上升,但热流密度基本在一个稳定范围内波动。

图8 薄带连铸亚快速凝固过程与界面热流示意图

聚焦薄带连铸亚快速凝固过程“界面传热”的物理本质,我们开发出了如图9所示的模拟亚快速凝固过程的热模拟技术及试验装置。该模拟装备内置直线电动机快速伸缩机构,带动自主开发设计的铜块/片取样装置(取样头),如图10所示,以设定的速度插入到钢水中进行取样或采集铜片温度的瞬间变化。具体来说,铜块式取样头是由两块铜块拼装在一起,中间加工有不同厚度缝隙用于钢水快速进入制备铸带,如图10(a)所示;铜片式取样头是由两片铜片拼装在一起,中间焊接有2~6根热电偶用于采集温度测定界面热流,如图10(b)所示。

图9 热模拟试验装备

图10 取样头类型

利用该热模拟装备,可以模拟薄带连铸钢水可浇铸性及新品拓展研究涉及的钢水亚快速凝固及钢水—结晶辊/器界面的传热研究,能够测量出50 ms内初始凝固瞬态传热界面热流。开发的取样器还可以制备出形状规则的亚快速凝固样品,深入系统地研究钢水的成分、温度、浇铸速度、结晶辊表面镀层、形貌、涂层、密闭气氛等工艺参数对传热以及凝固坯壳生长、凝固组织的影响。经验证,该热模拟装备可以实现薄带连铸亚快速凝固工艺过程的真实模拟,在凝固冷却速度(二次枝晶臂间距)、铸态凝固组织、室温微观组织界面传热等特征参数上与薄带连铸工业化产线具有物理本质上的相似性。

4 薄带连铸热模拟结果分析

4.1 薄带连铸热模拟铸带样品

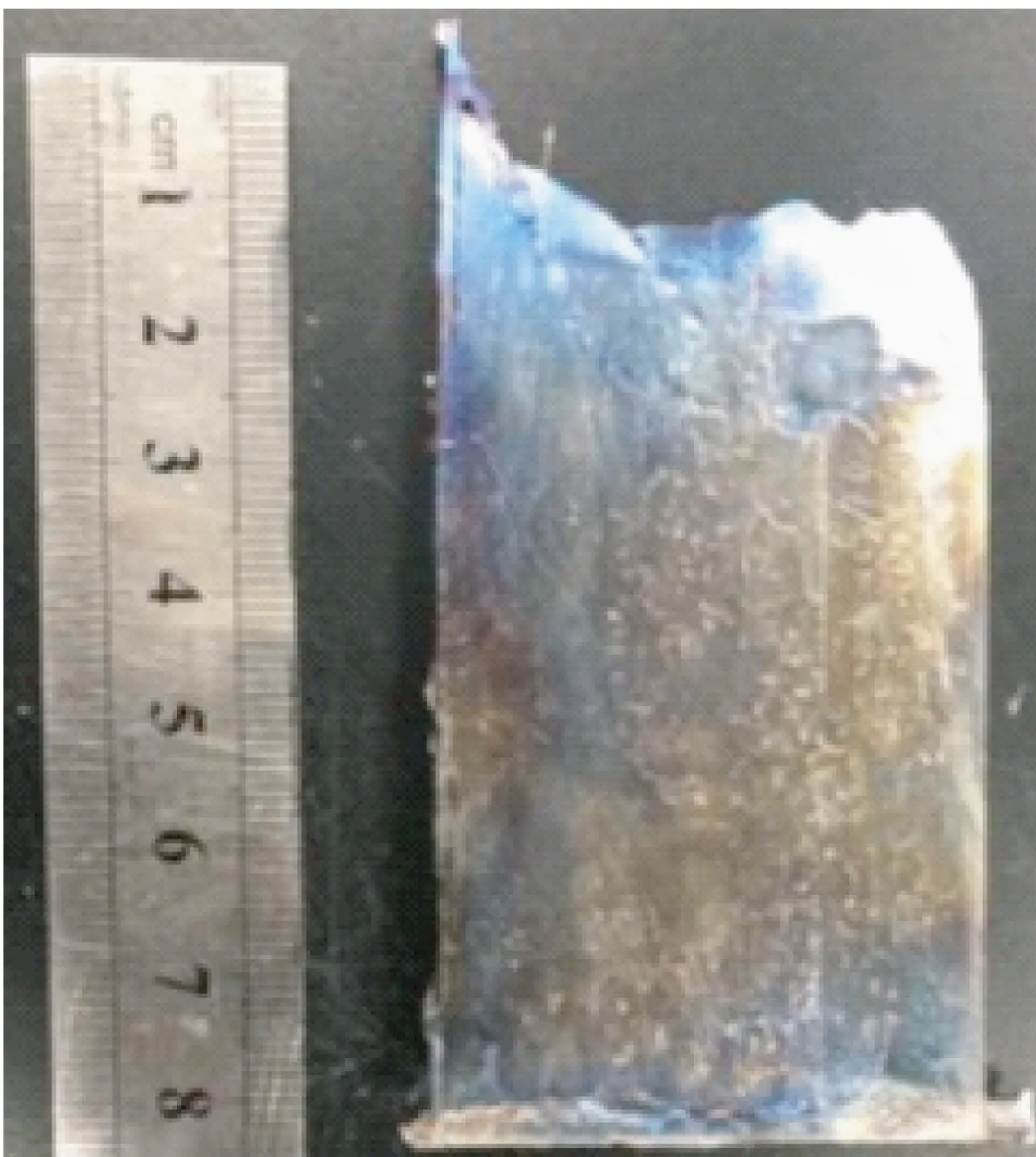

图11所示为使用薄带连铸热模拟装备得到的铸带样品。

图11 薄带连铸热模拟铸带样品

(1)可以通过选择不同铜块间隙、不同铜块表面处理(镀层、纹理、涂层等)的取样头得到不同厚度和不同铜块表面处理的铸带样品。

(2)可以通过调节直线电机的取样插入速度,得到对应薄带连铸结晶辊不同拉速下的铸带样品。

(3)可以通过熔炼不同温度、不同密闭气氛、不同成分体系等在内的钢种,得到不同工艺参数、不同钢种类型的铸带样品,考察其可浇铸性、表面质量、凝固组织等特征,开展一系列的薄带连铸工艺参数调整和新品开发工作。

(4)可以对获得的铸带样品进行后续的进一步轧制、热处理等,进一步探索研究工艺参数与产品性能的关系。

4.2 薄带连铸液—固界面传热规律

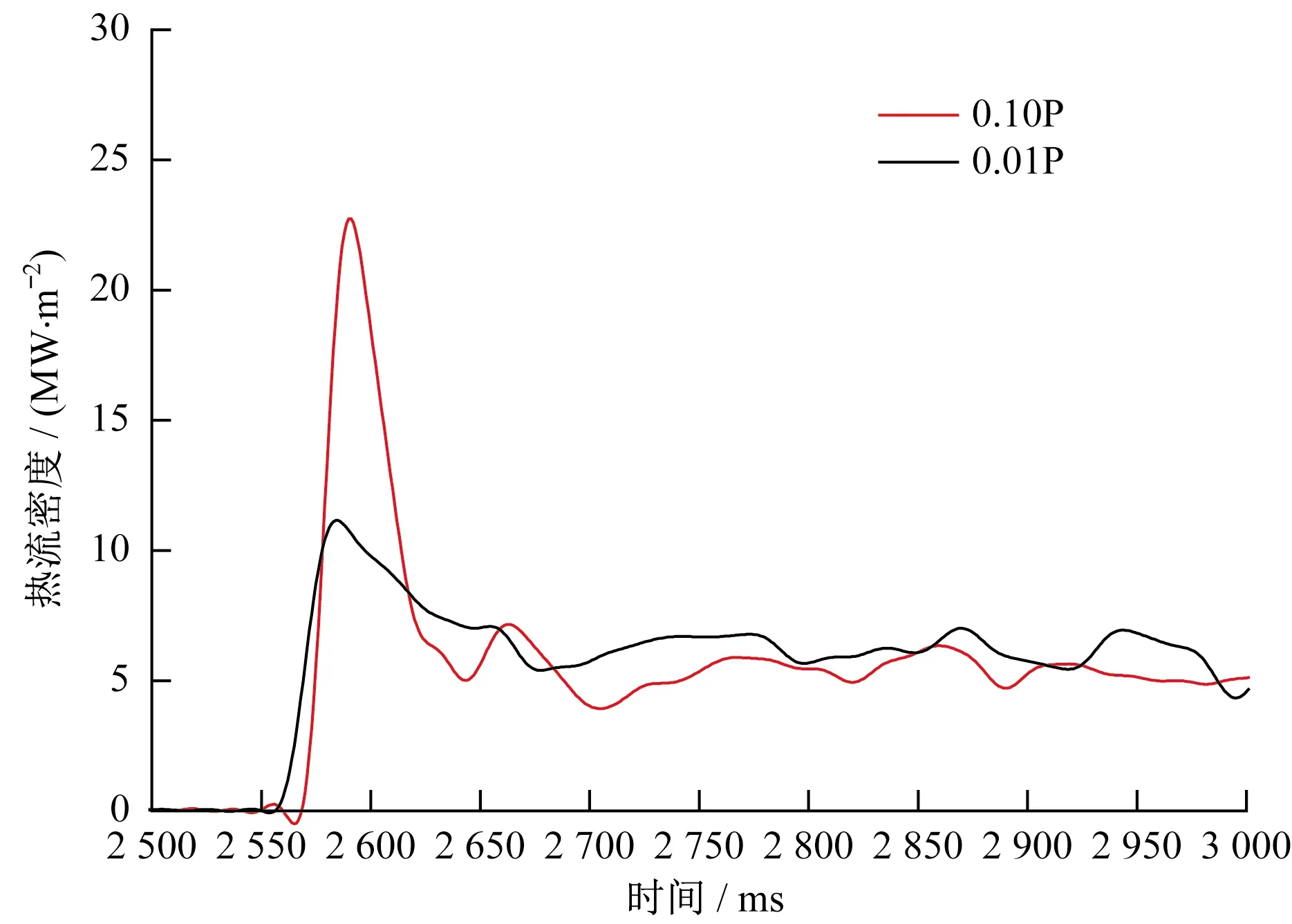

图12为所测得的两种Cu含量钢种的界面传热曲线,在过热度均为50 K条件下,低碳钢中的Cu含量(质量分数)从0.11%提高到1.50%,峰值热流轻微下降,从10.90 MW/m2降到8.77 MW/m2,但是平均热流反而有轻微升高,从4.51 MW/m2升到4.90 MW/m2。

图12 不同Cu含量钢种的界面传热曲线

图13为所测得的不同硅含量的硅钢在薄带连铸热模拟试验下的界面传热规律,图13(a)为界面传热曲线,图13(b)为峰值热流和平均热流特征值。可以看到,随着硅含量的提高,界面传热能力下降,峰值热流和平均热流都呈现下降的趋势,该结果有助于我们在进行薄带连铸生产不同硅含量硅钢时浇铸工艺参数的制定。

图13 薄带连铸热模拟不同硅含量硅钢的界面传热规律

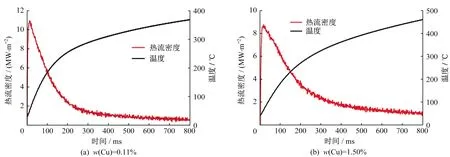

图14为所测得的不同磷含量的低碳钢在薄带连铸热模拟试验下的界面传热规律。从图14可以看出,0.1%磷含量(0.10P)的峰值热流达到23 MW/m2,基本上是0.01%磷含量(0.01P)的2倍。说明钢中磷元素在钢液中是表面活性元素,磷的添加,可以显著增加钢液跟结晶辊表面之间的热传导,提高热流,但0.10P和0.01P两者的平均热流相差不大。

图14 不同磷含量的低碳钢在薄带连铸热模拟试验下的界面传热规律

图15为所测得的薄带连铸热模拟6016铝合金在不同熔体温度下的界面传热曲线。从图15可以看出,界面传热峰值热流(HF)随过热度的降低而降低,在熔体温度700 ℃下的峰值热流(HF)达到8.96 MW/m2,在熔体温度670 ℃下的峰值热流(HF)达到5.14 MW/m2,在半固态温度640 ℃下的峰值热流(HF)达到3.80 MW/m2。从本研究得出的薄带连铸热模拟6016铝合金界面传热结果可以和微观组织结果相印证,从而制定合适的工艺参数。

图15 薄带连铸热模拟6016铝合金在不同熔体温度下的界面传热曲线

4.3 凝固组织的相似性

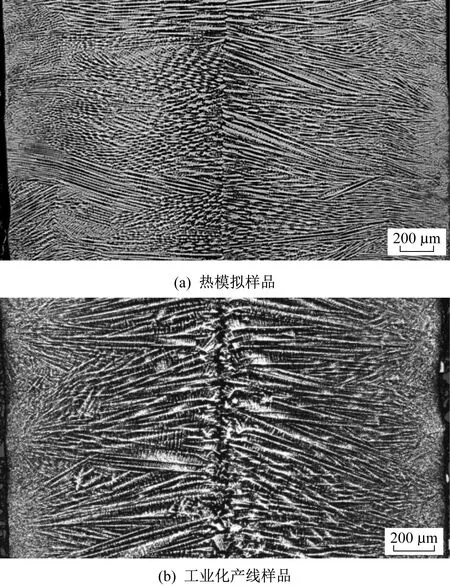

图16为相同成分的低碳钢分别在薄带连铸热模拟试验装备和薄带连铸工业化产线上制备得到铸带样品的凝固组织。可以看出,热模拟样品的凝固组织(图16(a))为两侧发达的柱状树枝晶组织向内生长,表层为激冷细晶区,中心区域存在少量或基本没有等轴晶区,这与薄带连铸工业化产线生产的样品的凝固组织(图16(b))特征具有相似性。

图16 凝固组织的相似性

4.4 凝固冷却速度的相似性

根据经典凝固理论,金属的凝固冷却速度与其二次枝晶臂间距之间存在一定的关系,见Mizukami等式(1)[12]:

SDAS=100V-0.35

(1)

式中:SDAS为二次枝晶臂间距,μm;V为凝固冷却速度,K/s。

因此,可以通过测量凝固组织中的二次枝晶臂间距来定量表征凝固冷却速度。图17为针对薄带连铸热模拟试验装备和薄带连铸工业化产线得到的低碳钢铸带样品凝固组织的二次枝晶臂间距测量结果。可见,热模拟试验样品与工业化产线样品的二次枝晶臂间距数值在同一数量级范围,随着到铸带表面距离的增加,二次枝晶臂间距逐渐增大,从近表面的4 μm左右,增大到铸带中心附近的12 μm左右,表明铸带表面的冷却速度远大于铸带中心的冷却速度,代入式(1),计算得到对应凝固冷却速度范围为4.27×102(中心)~9.87×103(表面)K/s,属于典型的亚快速凝固范畴。因此,薄带连铸热模拟试验装备和薄带连铸工业化产线在凝固冷却速度上具有相似性。

4.5 室温微观组织的相似性

图18为相同成分的低碳钢分别在薄带连铸热模拟试验装备和薄带连铸工业化产线上制备得到铸带样品的室温组织。热模拟试验条件是根据工业化产线低碳钢600 ℃的卷取温度,将制备出来的亚快速凝固样品迅速放到旁边预热至600 ℃的加热炉内模拟卷取。可以看出,热模拟样品的低碳钢室温微观组织(图18(a))与薄带连铸工业化产线生产的低碳钢样品的室温微观组织(图18(b))特征具有相似性,都是多边形铁素体+贝氏体微观组织。

5 结论

(1)采用自主开发的薄带连铸热模拟试验技术可以很好地模拟薄带连铸亚快速凝固过程,可得到钢水—基体界面传热曲线和形状规则、表面光滑的亚快速凝固铸带样品,在模拟的凝固冷却速度(二次枝晶臂间距)、铸态凝固组织、室温微观组织、界面传热等特征参数上与薄带连铸工业化产线具有物理本质上的相似性。

(2)所开发的薄带连铸热模拟试验技术可为薄带连铸新产品、新工艺开发提供模拟试验平台,利用5~10 kg的熔炼钢水,就可以实现薄带连铸工艺条件下的新钢种开发、可浇铸性研究、工艺参数优化、表面质量及力学性能研究等工作,大大降低研发试验成本,同时大大缩短新品研发周期,提升研发效率。

(3)该热模拟试验装备经过三代发展已日臻成熟,可以配置不同模块,还可用于板坯、薄板坯、方坯、圆坯等连铸过程的热模拟试验研究,也可用于铝合金、镁合金薄带连铸新材料、新工艺探索。