基于视觉成像的可变直径孔型参数高精度测量方法

2021-07-16葛志静

葛志静

(宝武装备智能科技有限公司上海金艺检测技术有限公司,上海 201900)

机器视觉检测与测量技术具有非接触、效率高、检测一致性高等优点,在工业自动化生产中得到广泛应用[1-3],该技术的推广和应用也是目前企业智慧化的重要支撑手段。

针对可变孔型或者较大尺寸孔型的参数测量,单个图像传感器的视野覆盖整个区域时,图像分辨率较低,难以实现较高精度的测量,缩减相机视野提高测量精度,又无法兼顾较大区域的测量。

本文设计一种视觉成像测量方法,采用旋转机构带动直线运动导轨,完成圆周旋转和半径变化的运动,图像传感器装在直线导轨上获取孔型轮廓信息。本方案组合机械结构的参数和图像检测的轮廓完成最终结果的计算,针对不同尺寸的标定孔进行测试和验证表明,该方法检测有效,能够完成测量,满足精度要求。

1 系统原理及实现

1.1 系统架构

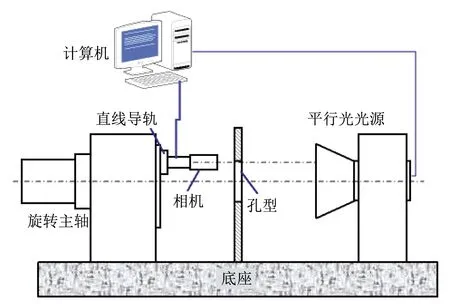

本测量系统的核心原理是采用远心镜头背光成像的方法获得孔型圆周方向多张图像,在图像中精确查找孔型边界,再利用图像分析和数据拟合的方法最后获得孔型参数计算结果。系统主要分为机器视觉测量和机械运动两个模块。系统架构如图1所示。

图1 系统架构示意图

机器视觉模块主要实现图像采集、数据分析的功能,由图像传感器、镜头和光源组成。为了获得更好成像效果,采用了平行光背光成像方法,光源选用平行光光源,相机选用远心镜头。待测孔型置于相机和光源之间,光源发出的平行光束一部分被遮挡,剩余的光线进入相机的视野,相机就可以捕捉到遮挡区域位置的图像,即跟踪孔型边界的位置。选用远心镜头的目的是使相机只接收光源的平行光,减少环境光的干扰,相机成像能够更清晰地捕捉孔型边界。

视觉检测模块每完成1个点数据的测量,机械模块则辅助完成圆周方向上多个点的测量。机械测量模块主要由旋转主轴和直线导轨组成,旋转主轴和导轨定制加工,分别配置旋转光栅和线光栅,跟踪角度变化和旋转半径变化。

测量时直线导轨将图像传感器运送至预估的测量半径位置。旋转主轴开始旋转,旋转时图像传感器以旋转速度同步采集图像,每张图像可以解析出1个孔型边界空间点的位置,包括旋转半径值d1、旋转角度R和图像边界位置d2,主轴旋转1周连续获得多个边界点的空间位置,通过数据分析得到最终的孔型轮廓参数。

1.2 视觉测量模块设计

视觉测量模块主要由光源、相机及镜头组成。测试选用500万(2 592×2 048)像素面阵相机,像元尺寸为4.8 μm×4.8 μm,感光器件尺寸1英寸(1英寸=0.025 4 m)。相机镜头选用物方远心镜头,如图2所示。为了与相机适配,选用50 mm口径镜头,成像视野达到直径16.2 mm,大于相机感光器件尺寸;镜头放大倍数为0.9,则可计算成像分辨率为5.3 μm。

图2 远心镜头(单位:mm)

如图3所示,光源选用大口径平行光光源。LED点光源经过光源扩束器的放大作用变成直径280 mm的平行光光源。

图3 平行光光源(单位:mm)

视觉检测模块的核心器件选型及参数如表1所示。

表1 检测模块器件选型及参数

1.3 机械运动模块设计

根据测量原理,主轴和直线导轨的精度直接影响测量结果的精度,以两者定位旋转半径的尺寸作为测量基准,机械旋转半径的精度误差直接传递至最终测量结果上面。为此定制开发了密珠滚动轴系,即采用高精度的钢珠(圆度误差0.1 μm)作为转动的介质,实现旋转主轴高精度控制。

在机械模块组件选用高稳定性器件的基础上,设计高精度闭环控制是影响精度的另外一个因素。为旋转运动加载高精度旋转光栅尺(海德汉EPN180 3600 01-03),如图4所示;为直线运动加载高精度直线光栅尺(RGH24Y30D30A),如图5所示。二者分别提高了旋转角度和旋转半径基准尺寸精度。

图4 旋转光栅传感器

图5 长光栅传感器

1.4 精度分析

本测量系统的测量精度取决于各个组成模块的组合精度,根据设备选型,旋转主轴周向跳动精度为2 μm,长光栅示值误差为2 μm;视觉测量模块中图像采集和处理按两个像素精度计算,边界定位精度为10.6 μm。

测量误差E1=(22+22+10.62)1/2=10.97 μm,则合计最大误差为10.97 μm。

2 测试与验证

2.1 数据模拟

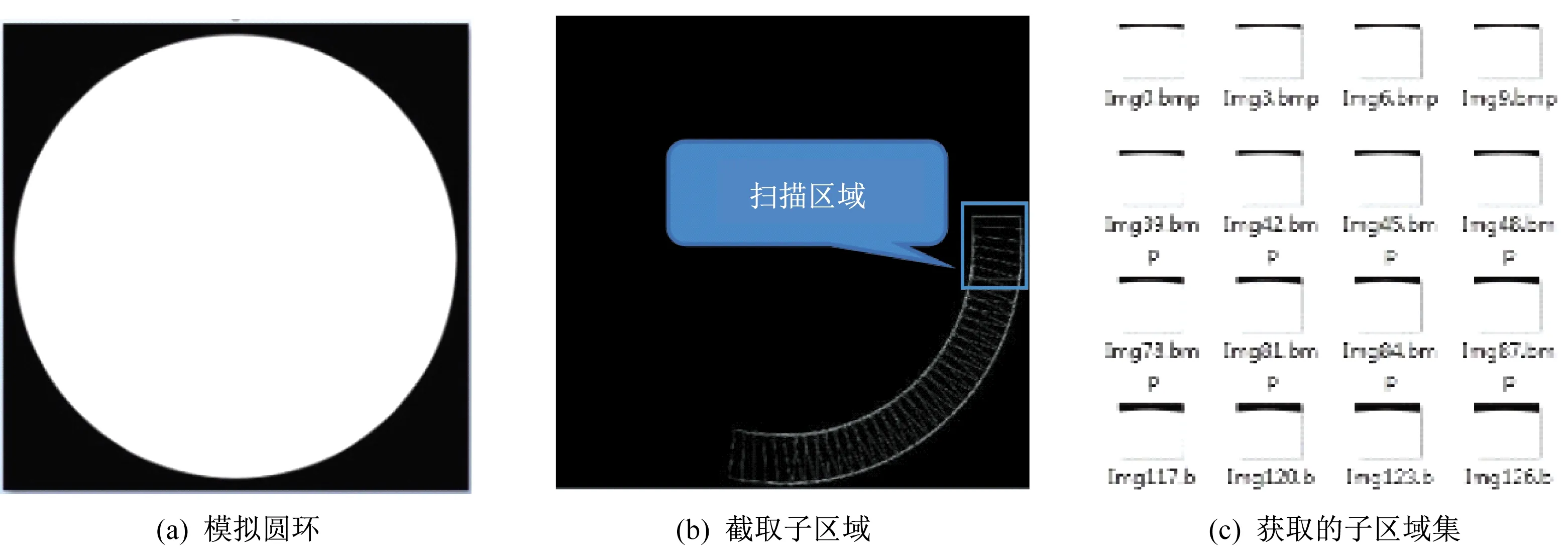

针对成像测量原理进行算法验证和模拟。以1张圆孔图像为背景,见图6(a),设定1个小的矩形,该矩形以固定圆心和半径旋转,扫描轨迹形成1个圆环,调整圆心和半径,使圆环覆盖图形中的圆形轮廓,即每个小矩形能够覆盖圆孔边界的图像,见图6(b)。按照旋转角度,依次取得矩形区域在大图中对应的区域子图序列,见图6(c),子图序列与角度相关。以子图序列为计算依据,利用角度信息与图像中的边界信息进行复原,还原原始图像中的圆形轮廓。

图6 测试图像及截图的子图

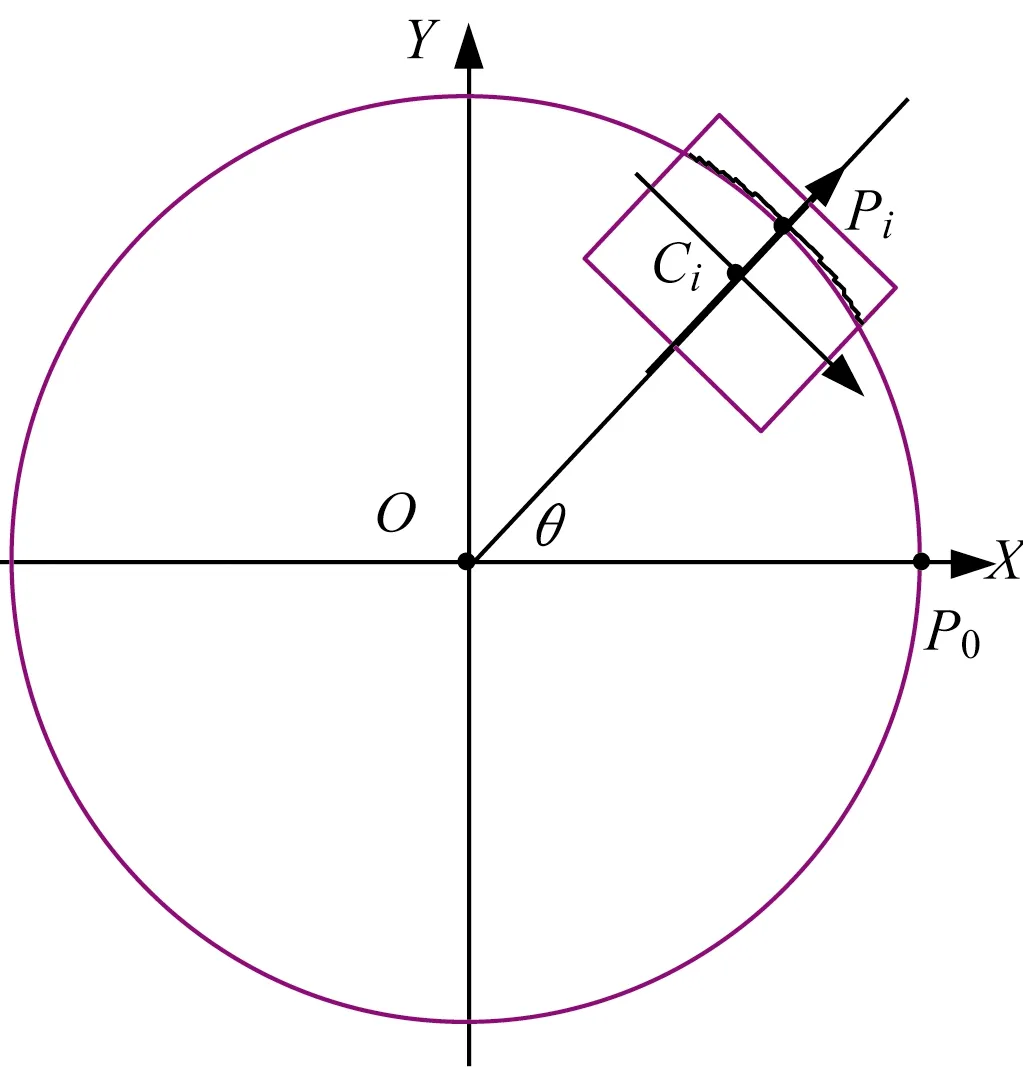

如图7所示,在二维空间坐标系XOY中,获得相机成像区域,O点为旋转中心,Ci(i=0~360)定义为图像中心,OCi距离为相机旋转半径R,相机旋转角度为θ;图像中CiPi为边界点到图像中心的距离di,根据上述定义,可以得到Pi点在二维空间坐标系的数值,见式(1)。

图7 图像坐标系定义

(1)

获得圆周上1组点的数据Pi(x,y),进行圆周数据拟合,即可以获得圆心数据和圆半径数据。

模拟测试表明,旋转半径或旋转中心出现微小变化时都能完全复原孔型轮廓参数,验证了方案的可行性和复原流程的有效性。

2.2 标定孔验证

为了进一步测试方案和系统精度,专门制作两个直径分别为30 mm和200 mm的标定孔,对上述两孔使用测量系统进行标定和性能验证。测量结果给出拟合半径和拟合圆心的位置,测试数据如表2所示。

表2 标定板测量数据

3 结语

本文提出一种基于机器视觉检测技术的可变直径孔型测量方案,该方案借助机械结构的稳定性和视觉测量技术非接触、高精度等优点,能够完成不同直径孔型的圆形轮廓参数测量。测试和验证表明,该方案可行,精度较高,能够稳定应用于工业现场。