ZB45包装机胶缸设计

2021-07-15郑以龙

郑以龙

(安徽中烟滁州卷烟厂,安徽 滁州 239000)

0 引言

ZB45包装机是我厂主要包装机组,其包装质量较稳定,生产运行平稳,在行业中使用广泛。但在原辅材料变化较大的情况下,ZB45小盒包装机经常出现小盒盒盖易开胶、小盒脱色、小盒侧面溢胶等质量缺陷及商标纸输送时有堵塞现象。为保证产品质量和提高设备有效作业率,必须对ZB45包装机胶缸进行改进设计。首先对ZB45包装机胶缸工作原理进行了分析:两外斜角的涂胶点设计为中间略大,边沿较小,采用中间大、周边小的变直径涂胶点设计方案。这样不仅保证了产品质量、提高了设备效率,且节约了用胶量,乳胶用量减少2/5,而且也使商标纸在输送通道和小盒在烟包输送通道上积胶的情况大为改善。经过实际运行和设备故障统计及产品质量检验,有效地保证了产品质量并提高了设备作业率。

1 胶缸工作原理

ZB45包装机胶缸工作原理如下:商标纸吸取装置将叠放的商标纸一张一张地吸取到商标纸输送模盒内,输送模盒将单张商标纸输送到商标纸提升装置上方,经过商标纸提升装置提升后,由推送装置推入商标纸纵向输送于上胶装置,并由商标纸展开输送轮组夹持着沿商标纸纵向输送装置输送,同时在输送过程中,可以进行日期的压印[1]。商标纸经过日期压印后继续向前输送进行商标纸的上胶。如图1所示,ZB45包装机商标纸主机胶缸主要由储胶盘、胶缸座2、7、胶缸轴1、涂胶轮5、刮胶板3、4等组成,其作用是给是商标纸涂胶。主机胶缸与一个由气缸控制的反衬辊配合(如图2),当商标从上下输送辊之间(即反衬辊和涂胶轮之间)穿过时,即在纸的非印刷面两侧和中间各上胶点涂上胶水。涂胶后的商标纸如图3所示[2]。

图1 ZB45包装机胶缸图

图2 胶缸与一个由气缸控制的反衬辊配合图

商标纸胶缸在商标纸上的主要涂胶区域如图3所示。

图3 商标纸涂胶区示意图

设计前胶缸涂胶区域胶点太过密集,这样就会造成已涂胶商标纸涂胶区域边沿的胶点在前后、左右斜角距商标纸边线的距离相等,都为3~4 mm,其距离偏小,这样其结果就会造成商标纸涂胶区的胶量偏大,从而造成商标纸经过涂胶后在输送过程中胶液容易沾到商标纸输送通道上。这样在设备高速运行(400包/min)一段时间后,会造成商标纸输送堵塞,影响设备正常运行,或者商标纸折叠成型错位、商标纸反折等质量缺陷,甚至造成质量事故。涂胶轮如图4所示。

图4 商标纸涂胶轮实物图

2 原因分析

为了准确查找到上述现象的原因,做了如下三方面研究:1)小盒侧面外斜角粘贴不牢的质量缺陷是外斜角上的胶量偏少;按照维修手册对商标纸胶缸胶量进行精准调节:长边刮胶板距离涂胶轮为0.01 mm,侧面刮胶板距离涂胶轮为0.02 mm[3];2)小盒划痕是因为小盒输送通道有积胶;3)小盒商标纸输送时有堵塞现象是商标纸输送通道积胶造成的。

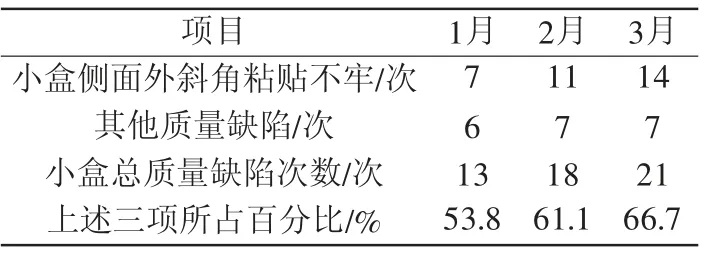

对小盒侧面外斜角粘贴不牢等质量缺陷,对小盒侧面外斜角进行胶量调整和清洁,并统计2019年1—3月8#ZB45包装机小盒质量缺陷,缺陷统计结果如表1所示。

表1 8#ZB45包装机小盒质量缺陷统计

小盒侧面外斜角粘贴不牢任然占比最高,因此改进小盒两外斜角涂胶设计是降低小盒侧面外斜角粘贴不牢,提高产品质量的较为有效的方法。

对于商标纸输送故障较高的现象,统计8#ZB45包装机组在2019年1—3月商标纸部分故障如表2所示。

表2 8#ZB45包装机组商标纸输送故障统计 次

为了分析商标纸输送通道和小盒输送通道积胶产生的原因,于2019年1—3月对商标纸输送成型部位相关因素进行调查,并作出相应的调整和更换相应的部件,统计结果如表3所示。

表3 调整更换商标纸输送成型相关件后是否积胶统计表

通过对上述统计进行分析,可排除的因素为:商标纸输送辊压力、商标纸涂胶压轮压力、调整商标纸加速轮相位、调整商标纸输送旋转盖板位置、调整商标纸输送C型推手、调整5号轮模盒、调整商标纸输送鸭嘴组件、调整商标纸输送弧形导轨、调整5号轮12点折叠,从而能够确定胶缸为造成积胶的主要因素,改进胶缸设计非常必要。

3 涂胶轮结构的设计及实施

设计思路着眼于两外斜角的设计和主涂胶区的设计,两外斜角重点是要求粘贴牢固,确保消除小盒盒盖易开胶方面的产品质量隐患;而主涂胶区侧重于消除小盒脱色、小盒侧面溢胶等质量缺陷和确保减少商标纸输送堵塞现象,从而提升设备有效作业率。

1)两外斜角涂胶设计及实施。根据设计思路,要求新设计的商标纸涂胶轮需要达到以下要求:即有足够的乳胶在商标纸的两外斜角上(小盒盒盖的外侧见图5及图6)。因为小盒的外斜角面积较小,它是21 mm×25 mm×24 mm×12.5 mm的直角梯形(如图6),其25 mm的边是压线边,即商标纸外斜角在此处折叠。ZB45小盒包装容易开胶的地方就在此处,也是基于上述原因。商标纸外斜角示意图如图5所示,实物图如图6所示。

图5 商标纸涂胶区示意图

图6 小盒外斜角粘贴不牢实物图

考虑到如果将两外斜角的涂胶点设计为中间略大(直径2 mm)、边沿较小(1.2~1.5 mm),即采用中间大、周边小的变直径涂胶点设计方案,会达到既能够将商标纸两外斜角粘贴牢固又能够防止胶液外溢到小盒表面。两外斜角改进后加工出的实物图如图7所示。

图7 两外斜角的改进后加工后的实物图

2)主涂胶区涂胶设计及实施。在商标纸上的主涂胶区的设计要求:为达到小盒消除小盒脱色、小盒侧面溢胶等质量缺陷,确保减少商标纸输送堵塞现象从而使设备有效作业率的提升,这就需要在主涂胶区涂胶点不能太过密集造成涂胶后胶点涂胶成片状,而且距离商标纸边沿大于4~5 mm。这样就会使商标纸在输送通道输送时通道积胶的情况得到明显改善。基本杜绝因通道积胶而产生的小盒划痕问题,提高设备作业率,减少商标纸的浪费。经过多次试验和统计观察,当主涂胶区涂胶点设计为直径1.5 mm,3排涂胶点,距离涂胶轮边缘各2 mm。主涂胶区创新设计前后对比如图8所示,改进后的涂胶效果最佳。

图8 主涂胶区创新设计前后对比图

新设计的涂胶轮主涂胶区涂胶点数为224个,由原350减少到224个,减少2/5,涂胶点直径也由原来的2 mm减小到1.5 mm。新设计的胶缸既保证了产品质量、提高设备作业率,又降低了消耗,减轻了操作维修劳动强度。主涂胶区涂胶点设计为直径1.5 mm,3排涂胶点,距离涂胶轮边缘各2 mm。主涂胶区创新设计前后实物图对比如图9所示。

图9 涂胶区创新设计前后对实物图对比图

4 设计效果

在2019年8、9、10三个月对ZB45包装8#机组白班小盒盒盖与铝箔纸粘连、商标纸部分停机次数及占比进行统计,其中五轮缺盒片、五六轮堵塞是商标纸通道积胶造成的,其中8月与9月分别用四川金时商标纸和安徽安泰新型包装材料有限公司商标纸,10月对8#ZB45机组白班用坤弘印务商标纸(黄山记忆)部分停机次数及占比进行调查。

表4 8#ZB45机组坤弘印务商标纸(黄山记忆)停机次数及占比调查结果

根据生产不同厂家(硬一品用四川金时和安徽安泰新型包装材料有限公司商标纸)及不同品牌(硬一品和黄山记忆)的统计结果可以看出,改造后效果良好。

5 结语

将ZB45包装机胶缸胶轮采用以下改进方法:1)两外斜角的涂胶点设计为中间略大(直径2 mm),边沿略小(1.2~1.5 mm),中间大、周边小的变直径涂胶点设计;2)将主涂胶区涂胶点设计为直径1.5 mm,由原5排涂胶点设计为3排涂胶点,且距离涂胶轮边缘各2 mm;3)将主涂胶区涂胶点数减少2/5之后。两外斜角的涂胶点设计为中间略大、边沿较小,采用中间大、周边小的变直径涂胶点设计方案。这样不仅保证了产品质量,提高了设备效率且节约了用胶量,乳胶用量减少2/5,而且也使商标纸在输送通道和小盒在烟包输送通道上积胶的情况大为改善,基本杜绝因通道积胶而产生的小盒划痕问题,提高设备作业率,减少商标纸的浪费。