铝合金乘用车车身平台设计与开发

2021-07-15肖荣光

肖荣光

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

0 引言

汽车平台开发技术在国外已经发展成熟,近年来随着国内汽车技术进步及零部件供应链逐步健全,自主品牌相继建立了自有的开发平台[1]。铝合金车身技术是车身轻量化设计的重要途径,随着新能源汽车的市场份额逐年扩大,铝合金材料将更多地应用到车身设计与开发领域。未来的车身材料应用不仅仅局限于普通钢、高强钢,将更多地加入铝合金、碳纤维。新材料的应用给原有车身设计与开发规程带来新的变化,包含材料类型、连接技术、结构设计等多方面的新技术新工艺。无论何种材料的应用,车身平台开发的大趋势不可逆转,因此以铝合金材料为主的车身平台设计与开发顺应时代潮流。本文依托公司近年来承接的铝合金车身开发项目,结合国内外先进的开发案例,论述了铝合金车身平台的优势,以及设计与开发过程中的关键点。

1 铝合金车身平台概述

铝合金车身平台是以平台技术为大背景的车身设计和开发策略,全部或部分关重零部件使用铝合金材料,具备平台可延展属性。目前,铝合金材料在全新平台电动汽车上的应用非常丰富,结构形式存在三大主要类型:1)铝合金铸件。代表零部件有减震器塔座、各类连接件、副车架等。2)铝合金型材。代表零部件有前后防撞梁、机舱纵梁、门槛梁、座椅横梁、电池包框架等。3)铝合金板材。代表零部件有前壁板、地板、裙板、各类封板、电池包盖板等。

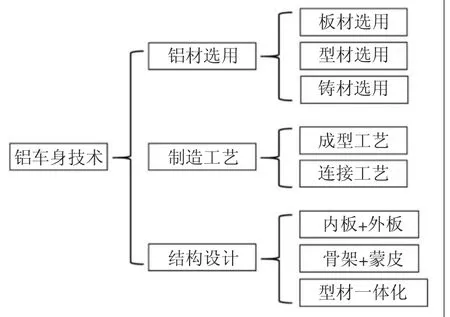

铝合金车身平台设计与开发涵盖两大方面的内容:一方面是平台设计技术内容,概述为运用合适的平台策略通过合理的布置设计达成模块化、通用化设计的目的;另一方面是铝合金车身制造技术内容(如图1),概述为运用合适的铝合金材料并通过合理的工艺手段达成铝合金车身结构设计的目的。铝合金乘用车车身平台设计与开发是庞大的系统工程,限于篇幅,本文仅从三方面内容进行设计要点论述,分别是平台技术方向的平台布置设计、车身技术方向的连接铸件和型材断面设计。

图1 铝合金车身制造技术内容

2 铝合金车身平台优势

2.1 轻量化优势

铝合金车身平台首要优势是铝合金材料的应用实现了车身轻量化,本文以某中大型纯电动SUV铝合金车身为例,进行轻量化优势说明。整车车格尺寸为4900 mm×1920 mm×1750 mm,其白车身设计主要技术参数如表1所示,其主要零部件材料应用类型如表2所示。

表1 某SUV铝合金白车身设计主要技术参数

表2 某SUV铝合金白车身主要零部件材料应用类型

达成如表1所示的白车身设计参数目标,采用“上钢下铝”的设计方案(如图2),其总质量为332 kg。如进一步实现轻量化设计,保留使用热成型钢和高强度钢,将普通钢板替换为铝合金板材,依据经验及结构拓扑方法进行材料厚度设计,实现近似“全铝”的设计方案(如图3),其总质量为298 kg。

图2 某SUV铝合金白车身“上钢下铝”设计方案

图3 某SUV铝合金白车身“全铝”设计方案

对比车格尺寸同级的钢制白车身,其总质量通常为460 kg左右。白车身由上车体和下车体两部分组成。以“上钢下铝”及“全铝”两种设计方案与车格尺寸同级的钢制白车身进行减重率对比分析,结果如图4所示。显而易见,不论使用哪种材料应用设计方案,铝合金车身轻量化优势非常显著。

图4 材料应用设计方案减重率对比

2.2 结构简化优势

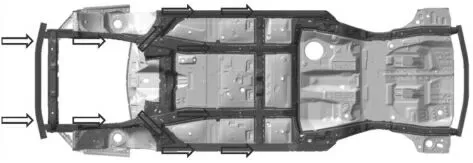

车身平台设计以下车体为关键要素,下车体由梁、支柱、结构加强件、小型支架、封板等构件组成,其结构适合采用铝合金型材、铸件、板材。应用铝合金车身技术,使得原有复杂钢制钣金拼焊车身结构得到简化。以前地板为例,原钢制结构前地板由16个主要冲压零部件拼焊而成,而应用铝型材和铝板结构的前地板,主要零部件缩减到9个,而且各零部件型面规则,易于制造,如图5所示。减少的零部件数量及规则的型面意味着模、夹、检具制造成本的降低。因此,仅从工装成本而言,结构的简化给铝合金车身技术带来明显的制造成本优势。

图5 铝合金前地板结构简化对比

2.3 延展成本优势

下车体与造型相关度小,与底盘布置相关度大,在底盘平台带宽范围内延展,可以实现最小范围的变更。铝合金车身平台梁系广泛使用型材,因为型材采用的是挤出工艺,加长和缩短没有模具的投入,具有得天独厚的成本优势。如图6所示,某A00级电动汽车铝合金下车体框架结构采用铝合金型材与铸件组合,轴距变更时仅需调整纵梁中段长度;轮距变更时,仅需调整各个横梁宽度,对封板结构进行适应性加长或加宽。因此,铝合金车身技术应用到同平台多车型开发过程中,零部件模块化、通用化效果显著,可有效降低开发成本,缩短开发周期。

图6 某A00车身平台延展策略

3 铝合金车身平台设计要点

3.1 平台布置设计

目前铝合金车身主要应用于全新电动汽车平台设计开发中,相比传统燃油汽车平台设计以零部件最大通用化率为主要设计目标而言,有着更深层次的设计需求。全新电动汽车平台设计目标以最大效率发挥整车关键性能,如续航里程、碰撞安全、热能管理、底盘行驶等性能为主。目前,驱动系统的集成化和模块化为新材料的应用和轻量化设计创造有利条件。举例说明:如图7所示,采用铝合金型材结构的纵梁,因型材不能Z向折弯,转向拉杆包络和传动轴包络决定了纵梁最低位置。如图8所示,得益于电驱动总成灵活布置,例如反置,并将转向系统前置,驱动轴位置纵梁挖缺避让,可以实现纵梁离地高度的降低。纵梁离地高度降低,纵梁与门槛梁高差缩小,碰撞传力更为集中,能有效规避碰撞过程中纵梁根部失稳的问题[2]。特斯拉model、蔚来ES8车型铝合金车身设计中均有类似的结构应用。铝合金车身因结构设计、材料性能、工艺要求等各方面因素,有着更强烈的空间需求。因此,各系统零部件应集成化设计并最优化布置,为车身平台设计创造有利空间条件。

图7 传统机舱布置架构示意

图8 创新机舱布置架构示意

3.2 连接铸件设计

连接铸件设计对铝合金车身刚度、强度、碰撞能量吸收、平台空间布局,关键点位精度起到至关重要的影响。铝合金车身平台下车体共计分布六大铸件,分别是左右减震器塔座铸件、左右前纵梁连接铸件、左右后纵梁连接铸件。传统钢制车身钣金随形避让能力强。型材的加工是挤出工艺,折弯和回弹控制是生产工艺的难点。车体作为装配基体,焊装精度要求较高,应避免型材3D弯曲。在连接部位(如前纵梁和门槛梁部位的连接),铝合金铸件的使用就尤为必要[3]。在连接铸件设计过程中可以采用结构拓扑方法进行弯曲、扭转、前碰、侧碰等单一工况和由单一工况叠加的多种复合工况加载分析。首先根据铸件周边布置条件和搭接需求确定初始设计边界;然后按照应变最小原则,得出各种工况下连接铸件加强筋的分布情况;最后综合考虑成型要求,确定加强筋分布和厚度[4]。在连接铸件设计和开发过程中,需特别重视碰撞安全性能指标分析。如图9所示,某SUV铝合金车身在ODB碰撞仿真分析中,纵梁根部铸件位置出现严重折弯。造成该问题的原因有两个:1)碰撞后期型材很难继续在截面方向被压溃,吸能效果减弱;2)如图10、图11对比所示,新能源铝合金车身因电池包布置需求取消了两条地板纵梁及多条加强横梁,传力路径缩减,碰撞力由纵梁经铸件直接传递给门槛梁,加之车身平台设计存在纵梁与门槛梁高差过大的缺点。两方面因素共同导致连接铸件失稳折弯问题的发生。克服上述问题,需对连接铸件进行结构加强,甚至新建加强件以应对应力集中,上述方式属于打补丁的策略,质量成本均有增加。本文所倡导的是在铝合金车身平台设计伊始,尽可能地降低纵梁离地高度,减小纵梁与门槛梁高差,以优化碰撞力传力路径,避免上述问题的发生。

图9 某铝合金车身SUV碰撞仿真连接铸件失稳

图10 燃油钢制车身碰撞传力路径

图11 新能源铝车身碰撞传力路径

3.3 型材截面设计

铝合金车身平台设计中,型材用量最大,规格最多。车身用材型大部分以6系铝合金为主,少数部位,如前防撞梁使用7系高强度铝合金[5]。型材截面设计需满足模具要求,精度要求,轻量化要求,刚度、强度要求,碰撞安全要求等。首先根据型材周边布置条件和搭接需求确定截面边界;然后对于型材内加强筋的设计可以采用结构拓扑方法进行单一工况和复合工况的加载分析,得出各工况下加强筋的最优化分布;最后根据安装需求和成型要求,确定型材截面形状和厚度[4]。需要指出的是,当设计积累较多时,可总结形成铝合金型材截面库和规格库,以模块化的方式提高设计效率和降低开发成本,体现平台设计与开发的宗旨。

4 结语

本文论述了铝合金车体平台设计与开发的概念、优势,并着重介绍其设计要点。对标国内外新型的铝合金纵梁结构并在平台布置层面进行剖析。铝合金铸件和型材是车身的主要梁系和接头结构,是车身承载力的主要部件,针对二者设计思路及方法,进行了简要的论述。对于在铸件结构碰撞安全性能开发领域所遇到的问题,基于设计经验,结合平台布置设计内容,着力强调降低纵梁离地高度,减小纵梁与门槛梁高差的规避措施。本文所呈现的铝合金车体平台设计与开发内容具备一定的工程参考意义。