伺服电动缸在石油钻台机械手上的应用研究

2021-07-15严亮张波梁维刚王耀华张洪赵亮亮殷克平

严亮 ,张波 ,梁维刚 ,王耀华 ,张洪 ,赵亮亮 ,殷克平

(1.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002;2.宝石机械自动化设备分公司,陕西 宝鸡 721002;3.川庆钻探工程有限公司,成都 610051)

0 引言

在石油钻机中,钻台机械手[1]是一种钻台面立根排放设备,安装在钻台面两立根盒中间,可完成钻杆立根、钻铤立根排放,以及猫道输送钻具的缓冲和递送作业,可以解放劳动力,降低工人劳动强度,是管柱自动化处理系统[2-3]的重要组成部分。目前钻机上使用最多的是液压驱动钻台机械手,而液控机械手存在管路线路复杂、冬季温度过低时响应时间长等问题。为解决液控机械手的问题,研发了伺服电动缸驱动式电动钻台机械手。本文主要介绍伺服电动缸在钻台机械手上的应用分析及发展前景。

1 伺服电动缸原理

伺服电动缸[4-5]是将伺服电动机与滚珠或滚柱丝杠一体化设计的模块化产品,将伺服电动机的旋转运动转换成直线运动,同时将伺服电动机的精确转速控制、精确转数控制、精确转矩控制等优点转变成精确速度控制、精确位置控制、精确推力控制;实现高精度直线运动系列的全新革命性产品。

2 伺服电动缸的特点

1)采用伺服电动机控制,利用伺服的闭环控制特性,实现对推力、速度、位置的精密控制。

2)相比传统液压缸,电动缸具备更可靠的响应性、精密的稳定性及控制性等。

3)使用寿命长,可频繁启停,具备优异的环境适应性。

伺服电动机与电动缸组合成的伺服电动缸可实现更环保、更节能、更干净的优点,很容易与PLC等控制系统连接,实现高精密运动控制。

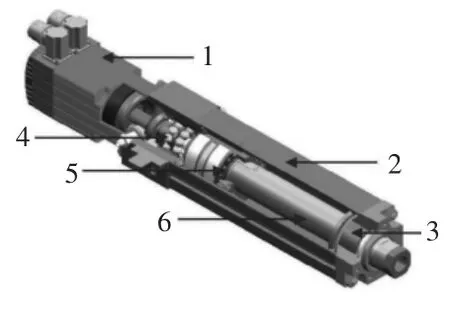

3 伺服电缸的结构

伺服电动机与电动缸结构形式有两种,如图1所示。一种是串联式,即电动机与电动缸直接安装,又叫直线式结构,如图2所示;另一种是并联式,即电动机通过高强度同步带与电动缸体并列安装,也叫平行式结构或折返式结构,如图3所示。不同的安装结构形式,可更大范围地满足现场安装空间需求。

图1 伺服电缸的结构形式

图2 串联式(直连式)结构

图3 并联式(平行式)结构

4 伺服电缸在石油钻机钻台机械手上的应用

4.1 伺服电动缸的选型研究

伺服电动缸的选型参数主要包括电缸负载、电缸寿命、循环次数、运行距离和安装空间等。

4.1.1 载荷

只有在尽可能准确地知道载荷的情况下,才能找到一个最经济合理、可靠的电动缸解决方案。电动机输出转矩与电动缸输出力的关系为

式中:F为电动缸输出力,kN;T为电动机输出转矩,N·m;R为传动比;L为丝杆导程,mm;η为机械效率,一般为85%~90%。

通过式(1)可初步确定电动缸的电动机,以满足载荷需求。

除了应用中的最大力之外,随行程变化的力也非常重要。通过在整个工作循环中随行程变化的力可得出平均载荷,这个平均负载是计算使用寿命的基础。

电动缸的平均负载计算公式为

图4 电动缸负载和速度随时间变化关系

4.1.2 寿命

电动缸的寿命一般指电动缸内部使用的丝杆寿命,可分为两部分:一是丝杆的疲劳寿命,可以通过计算得出;另一个是使用寿命,取决于使用条件(如温度、平均载荷、使用润滑的种类和定期添加润滑的频率等因素)

使用寿命计算公式为

式中:L10为电动缸寿命;Ca为丝杆路面的基本额定动负荷,kN;Fm为电动缸承受的平均负载,kN;L为丝杆导程,mm。

4.1.3 循环次数

通过尽可能准确地给出执行元件的加速度和速度,或给出循环时间和所需距离,能够选择到最佳的电动缸。

图5 电动缸速度随时间变化关系

4.1.4 运行距离和安装空间

电动缸的选型,与其工作的行程和安装空间关系密切。电动缸在运行过程中,是不允许运行到机械终点的,所以必须在工作行程S工作的两端分别加长一段安全行程S安全,其行程之和才是电动缸的运行距离S,即S=S工作+2S安全,如图6所示。

图6 电动缸的运行距离

可根据安装空间需求,选择串联式或并联式结构电动缸。

4.2 钻台机械手上伺服电缸的应用

钻台机械手主要由升降系统、偏移系统、回转系统、主臂伸缩系统、钳头开合系统等五大系统组成,如图7所示。下面主要以主臂伸缩系统、偏移系统为主介绍伺服电缸在石油钻机钻台机械手上的应用。

图7 钻台机械手示意图

4.2.1 主臂伸缩系统

通过主油缸的伸缩控制主臂与副臂之间的夹角,进而调整副臂前端与钻台面之间的距离,此连杆机构在运行过程中始终可以保持钳头水平。

通过伺服电动缸代替液压油缸的研究发现,利用伺服电动缸代替液缸驱动主臂伸缩,不但减少了油路管线,同时通过伺服电动机的精确转速控制、精确转数控制来实现钻台机械手伸缩臂的精确速度控制及精确位置控制功能,还达到了减少传感器的目的。

主臂伸缩系统的伺服电动缸驱动结构示意图如图6所示。为节省空间,将伺服电动缸的伺服电动机与电动缸做成并联式结构。

4.2.2 偏移系统

液压驱动时偏移系统是通过偏移油缸的伸缩实现滑车的移动,滑车偏移过程中,会通过传感器检测滑车是否偏移到位。当用伺服电动缸代替油缸后,伺服电动缸通过电动机驱动电动缸,将回转运动转化为直线运动,同样能实现滑车的偏移功能,同时通过伺服电动机的精确转速控制实现精确的位置控制,可以减少位移传感器,降低制造成本。

图8 伺服电动缸应用在主臂伸缩系统

偏移系统的伺服电动缸驱动结构示意图如图10所示。为节省空间,将伺服电动缸的伺服电动机与电动缸做成并联式结构。

图10 伺服电动缸应用于偏移系统

通过表1对比发现,电动缸以其适应温度广、结构简单、控制精度高、效率高等优点,使其更能满足油田现场使用需求。

表1 液压缸与电动缸的对比分析

5 伺服电动缸驱动式钻台机械手的前景

与钻台机械手上配套液压驱动相比,运用伺服电动缸,具有更环保、更节能、更干净的优点,并且很容易与PLC等控制系统连接,实现高精密运动控制,使得石油设备控制精密化。

伺服电动缸在复杂的环境下工作只需要定期加注脂润滑,并无易损件需要维护更换,减少了大量的售后服务成本,减轻油田工人的工作强度,使得伺服电动缸驱动的设备得以推广。

伺服电动缸以其结构简单、控制精度高、传动效率高、维护工作量小、环境污染小、工作环境适应广等优点得到用户的青睐。但由于电动缸、伺服电动机、伺服控制器等配套进口部件采购成本比液压缸、控制阀组采购成本大,造成总的制造成本比液压驱动的钻台机械手高,从而制约了钻台机械手的电动化发展。