电力机车数字化调试系统设计

2021-07-15史建飞

史建飞

(中车大同电力机车有限公司 山西 大同 037038)

目前,我国电力机车的出厂例行试验和日常维护检查工作,普遍采用传统的人工方式进行电力机车调试,操作者根据试验规程,对电力机车功能进行逐项检查验证,作业人员的经验、技术水平、责任心等直接影响产品质量。此种模式造成电力机车测试效率低,检查数据不易收集,数据可靠性差,在很大程度上限制了电力机车的调试效率及故障预警的准确性。

随着中国制造2025不断推进,制造业转型全面开展,调试数字化是电力机车生产提高生产效率,持续改进产品质量的必然选择。

1 系统方案

1.1 系统组成

系统主要部件包括:数字化试验台、调试工装、视频/图像采集设备、移动作业终端、车间调试服务器、企业数据中心、服务器等,各部件负责功能如下:

(1)数字化试验台:包括称重试验台、列供试验装置、重联试验模拟器等试验装置,完成试验内容及数据传输。

(2)调试工装:调试工装包括数字风压表、数字游标卡尺、激光测距装置、网络数据采集板卡,完成机车调试过程中风压、电信号、尺寸等数据的采集及传输。

(3)视频/图像采集设备:完成调试工艺/操作合规性图像/视频信息采集及传输。

(4)移动作业终端:完成调试系统无线接入,获取调试任务,执行调试作业并获取调试结果,得出试验结论。

(5)车间调试服务器:完成调试数据的接收和管理功能,提供调试数据查询功能。

(6)企业数据中心服务器:提供调试工艺文件编制、调试人员及调试设备管理、调试任务发布、调试过程管控、调试结果管理和分析等功能。

1.2 系统功能

(1)列车调试工艺规程实现电子化,根据工艺过程设置管控节点,规范调试过程执行,加强工艺过程管控。

(2)通过移动终端获取调试任务,调试人员按照任务规定调试步骤依次执行调试,终端实时获取并显示调试数据,自动判断调试结果。

(3)通过数字化试验台,调试工装进行调试动作,并实时读取调试结果,读取的调试数据包括列车网络数据、继电器状态、电平信号、压力信号、尺寸检测数据等。

(4)支持调试结果自动判断,调试数据通过无线方式传输至调试服务器,调试服务器根据调试步骤生成结构化调试数据,并将数据及其变量写入电子化工艺规程相应位置,与预设值进行比对,得出试验结论。

(5)通过软件判断调试控制指令、动作信号、数据检测等结果与工艺要求是否一致, 自动形成试验报告,降低人为填写错误对调试过程的影响,提升数据可靠性。

(6)通过对机车调试过程数据、 调试结果数据、整改数据进行数据挖掘分析,为机车设计、制造质量的改进提供有效数据支撑。

2 主要部分的开发设计

电力机车数字化调试系统的功能主要通过软件实现,其研究任务的关键在于终端软件的开发设计和数字化试验工装设备的定制。

2.1 数字化调试终端软件设计

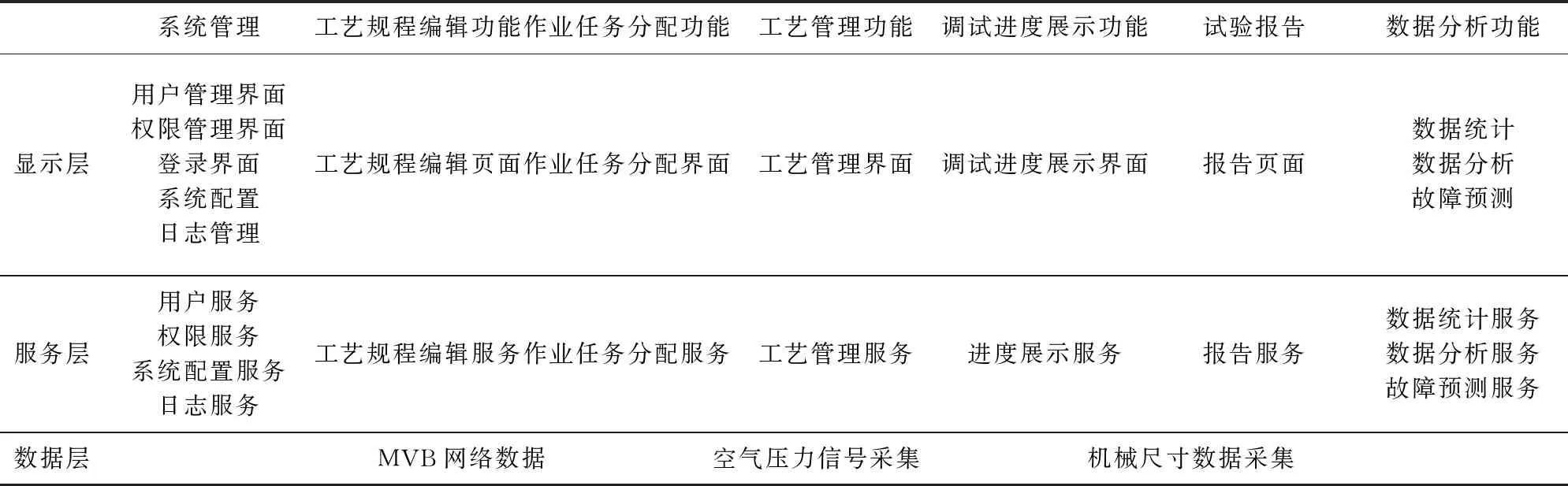

数字化调试终端软件作为系统的核心,主要实现功能包括系统管理、工艺规程编辑、作业任务分配、工艺管理、调试进度管理、数据智能分析、数据管理以及自动报告功能,软件框架如附表1所示。

表1 数字化调试终端软件框图

系统能够实现以下功能:

(1)具备按工艺步骤制定试验规则(如不允许跳过:即该试验未完成/不合格,不允许进行下一步) ,支持添加语音、视频、动画或图片等辅助调试信息。

(2)支持多权限管理功能:具有管理人员、技术人员、操作者等不同权限管理功能。

(3)能够对工作任务进行分配、工艺规程进行编辑,对调试主管工艺师等不同角色人员,实现对车型、人员、工序、设备、工装、工具等内容增减的调配。

(4)能够对生产进度进行全流程监控,监控内容包括列车调试作业进度、作业位置、作业人员、作业时间等。

(5)采用基于多数据库服务器的数据备份与管理机制,保证在调试数据递增情况下的数据安全, 构建镜像数据库,对数据进行实时的备份存储,保证系统数据的稳定访问与存取。

(6)能够自动生成试验报告,能够对获取的数据进行深度分析,包括时间数据、故障数据、试验数据等,并通过条件设置等方法实现故障预警。

2.2 数字化试验工装设备定制

为满足电力机车数字化调试系统实现调试自动化要求,调试设备必须具备数字化和无线传输功能。本系统包括MVB 监测、激光测高、微距测量、受电弓测试、电压测试、电阻测试、音频测试、温度风速测试、空气管路压力测试等无线采集仪器。

(1)MVB网络数据采集装置

MVB总线是机车控制信号和反馈信号传输的主要路径,通过MVB网络数据采集装置监听MVB总线可以获取IO和继电器状态信息,包括操作板键、受电弓、主断、变压器、制动柜、辅机等多种关键部件的逻辑状态和部分部件的模拟状态。装置通过无线传输与服务器连接。

(2)压力信号采集板卡

直接在制动柜测试端口,通过压力传感器采集总风、列车、闸缸等压力值,并计算其变化量,用于空气压力相关试验项目的数据采集及无线传输。

(3)机械尺寸测量装置

通过无线激光测距仪测量车钩、车感器、电子标签等距轨面参数,无线激光微距检测仪进行横向止挡间隙、垂向止挡间隙等微小空间的尺寸测量。

另外,为了确保作业人员能够按照工艺流程进行调试,增加无线视频记录仪,用以记录作业流程;同时增加无线图片记录仪,对部分无法测量的状态以图片的方式进行记录。其中:无线MVB 总线采集仪、无线制动压力测试仪、无线音频测试仪和无线视频记录仪为现场安装设备,在调试作业之初,将无线MVB 总线采集仪插装于总线测试口,将无线制动压力测试仪插装于压力测试口,无线音频测试仪磁吸于驾驶室后墙壁,无线视频记录仪夹装于操作台上方(视角覆盖整个操作台面)。其他仪器为便携式设备,由作业人员携带操作。

(4)无线试验设备

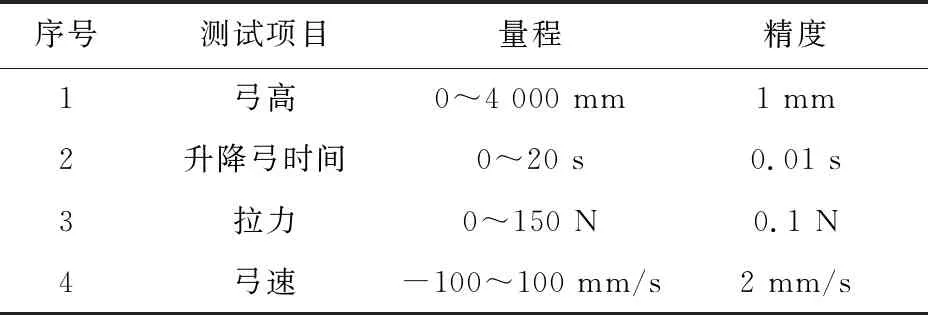

针对直流电压,交流电压,接地电阻,受电弓升降弓拉力、时间等测试项目采用无线直流电压测试仪、无线交流电压测试仪、无线接地电阻测试仪、无线受电弓调试仪,参数如表2所示。

附表2 无线受电弓调试仪

3 模拟测试

(1)试验过程功能测试

操作者登陆移动端后,领取当前任务,开始进行试验,逐一执行规程,手动(或自动)执行试验步骤,等待结果反馈,如果需要手动填写的就手动录入,并点击下一规程,继续执行。软件具有自主校验功能, 每一条规程执行后,系统将数据及其变量写入电子化工艺规程相应位置,与预设值进行比对,自主校验并得出试验结论。

(2)自动报告功能

当任务执行完毕后,系统将自动生成报告,并提交到系统中,方便用户查看。后台根据已定义好的报告格式生成报告,如果需要下载可以一键下载到本地进行查看。报告内容包括车辆信息、时间、每一个规程的结果和相关数据值。随试验完成,报告实时推送消息给相关人,第一时间了解试验的结果。

(3)数据分析功能

可以根据时间范围、 车辆、 作业任务、 人员等信息进行查询, 找出符合条件的作业任务, 选择采集数据进行曲线绘制, 根据时间与数据的趋势进行查看分析; 支持从车型、 部件供应商、 调试工具、 调试作业人员等多维度统计分析历史数据, 从工艺流程、 调试工具、 作业人员、 供应商多角度分析产品质量改进方向。提供调试故障自动分析和诊断功能,提供故障解决建议方案。提供故障案例及解决方案录入功能, 将故障现象和处理方案录入调试系统,为调试工程师解决调试问题提供技术指导,降低调试技术难度,提高调试效率和调试质量。通过故障类别、故障要素、分析节点等要素设置,实时进行故障预警。

4 结束语

电力机车数字化调试系统提供人机交互的友好接口,为形成人在环的自动化调试过程提供了重要保障。

该系统提高了劳动效率,降低了劳动强度,大幅度提高了数据可靠性;通过数据的挖掘利用,为机车设计、制造质量改进提供了有力支持。□