桔梗酥脆切片压差膨化优化加工工艺研究

2021-07-15左宪强田洪岭郭淑红许陶瑜吴昌娟裴帅帅王秋宝

左宪强,田洪岭,郭淑红,许陶瑜,吴昌娟,裴帅帅,王秋宝

(山西农业大学经济作物研究所,山西汾阳032200)

压差膨化技术生产的食品除了具有蜂窝状结构、高复水率外,产品质地酥脆,保持了原食品的风味、色泽、营养[1-7],具有绿色天然、品质优良、营养丰富、口感较好、食用方便、易于贮藏的优点[8],越来越受到食品深加工业的青睐。

以桔梗根切片为原料,采用二次通用旋转组合设计试验,通过不同的膨化温度、抽真空干燥温度和抽真空干燥时间等因素对产品硬度与脆度的影响,优化桔梗切片变温压差膨化干燥生产工艺,为桔梗酥脆切片生产提供技术方法和理论支撑。

1 材料与方法

1.1 材料

供试桔梗根为2019年山西农业大学经济作物研究所药材课题组生长2年的农家品种。

1.2 仪器与设备

TA-XT型质构仪,英国Stable Micro System公司产品;高麦芽糖浆(质量分数80%),山东鲁洲集团产品;QDPH10-1型变温压差果蔬膨化干燥机,天津市勤德新材料科技有限公司产品;DHG9123A型电热恒温鼓风箱,上海精宏实验设备有限公司产品;海尔冰箱。

1.3 指标分析测定方法

采用质构仪测定,测定条件如下:探头HDP/BSW,测试前速度1.0 mm/s,测试速度0.5 mm/s,测试后速度5.0 mm/s。仪器自动测定应力的变化,给出应力随时间的变化曲线,硬度为曲线中力的峰值,单位为“g”,值越大表示被测物体的硬度越大;脆度由峰个数的多少来表示,单位为“个”。峰个数越多,产品酥脆度越好;反之,产品酥脆度越差。

1.4 试验设计

桔梗酥脆切片膨化优化工艺:原料→清洗→去除不可食用部分→切片→预干燥→膨化干燥→冷却→包装→成品。

预处理[9]:将经过清洗、去皮的桔梗横切成2.5±0.5 mm的片,在-4.0℃冷冻温度条件下处理6 h,然后进行解冻,再用35%的麦芽糖溶液渗透处理6 h,取出用清水冲洗,沥水,置于80℃条件下热风干燥1.5 h备用[10]。

在对原材料预处理及前期探索研究的基础上进行压差膨化干燥优化工艺研究。试验采用二次通用旋转组合设计,参试因素为X1(膨化温度),X2(抽真空干燥温度),X3(抽真空干燥时间),分别分析其对产品品质指标Y1(硬度)和Y2(脆度)的影响规律。建立产品指标与参试因素之间的二次回归方程,通过回归方程分析参试因素对产品指标的影响及其变化规律,进行优化压差膨化干燥加工工艺。

因素与水平设计见表1。

表1 因素与水平设计

压差膨化干燥[11]:将预处理后的桔梗切片放于膨化罐的钢丝托盘上,尽量保持各个处理在膨化时处于相同条件,然后装罐密封;开启电磁阀,连接蒸汽发生器与膨化罐,蒸汽发生器传输热蒸汽加热膨化罐,使罐内温度分别缓慢升至处理设计X1的膨化温度,关闭电磁阀;开启进气阀,连接空气压缩机与膨化罐,使罐内压力增加到0.2 MPa设定压力,关闭进气阀,保持5 min;开启真空泵,对真空罐进行抽真空,使罐内真空度达到0.098 MPa;开启连接膨化罐和真空罐的泄压阀,原料瞬间膨胀,并带走膨化罐中大量水分,迅速向冷却管道中通入冷却水,将膨化罐内温度分别降至X2试验设计处理的温度和X3试验设计处理的时间;然后通入冷却水将温度降至20~25℃。关闭泄气阀,15 min后,打开通气阀门,使罐内恢复常压;开罐分别取出样品,进行产品指标测试[12]。指标测试3次,取平均值。

2 结果与分析

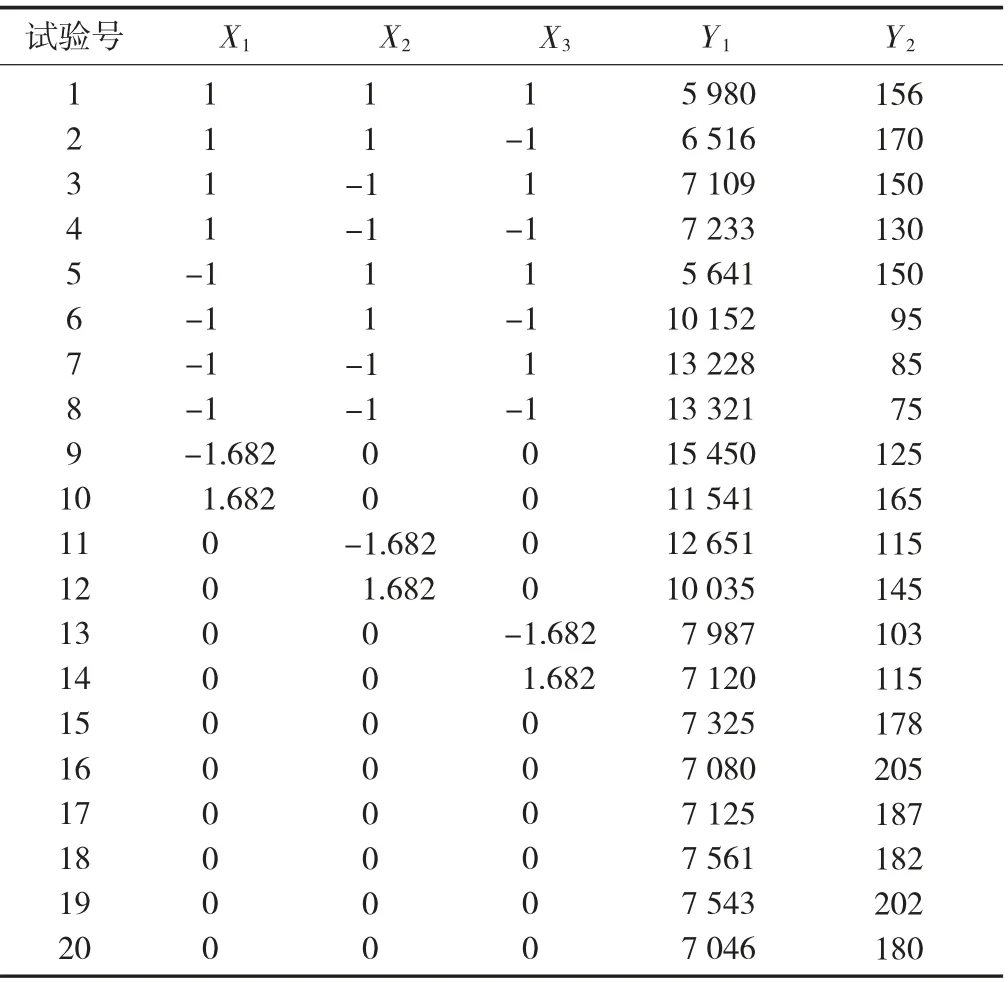

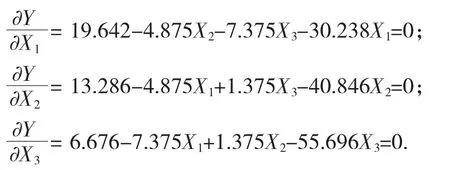

试验设计与结果见表2。

表2 试验设计与结果

2.1 回归方程与t检验

应用SPSS 18软件对试验结果(表2)进行二次通用旋转组合设计方法的回归统计分析。

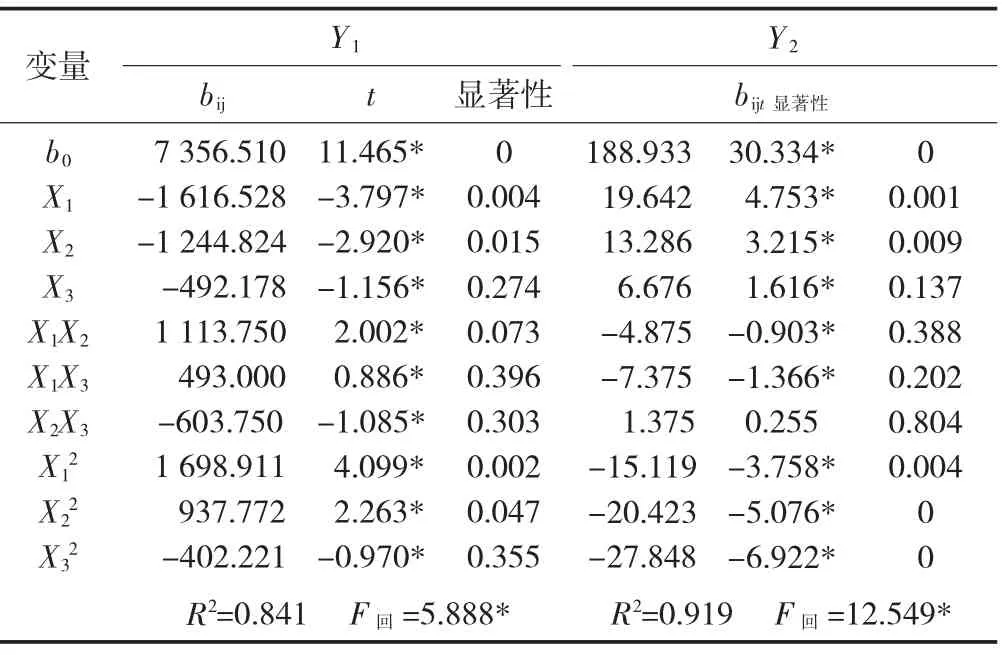

回归系数及t检验结果见表3。

表3 回归系数及t检验结果

由表3分别得到硬度和脆度与参试因素之间的二次回归总方程式:

t检验结果显示,影响Y1(硬度)的主次顺序是X1(膨化温度)>X2(抽真空干燥温度)>X3(抽真空干燥时间),且均为负相关。X1,X2,X3均达显著,交互作用:X1与X2,X1与X3,X2与X3均显著。决定系数R2=0.841>0.8,F回=5.888*,说明其回归方程在试验中有意义;影响Y2(脆度)的主次顺序是X1(膨化温度)>X2(抽真空干燥温度)>X3(抽真空干燥时间),均为正相关。X1,X2,X3均达显著。交互作用:X1与X2,X1与X3显著,X2与X3不显著。决定系数R2=0.919>0.8,F回=12.549*,表明回归方程与实际吻合程度很好。

2.2 回归方程的最优解

2.2.1 硬度的最优解

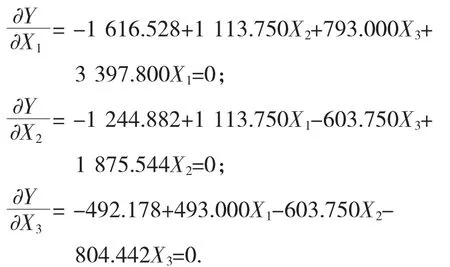

在试验因素水平-1.682≤X1≤1.682(i=1,2,3)约束条件下,依据回归方程(1)式,分别对X1,X2,X3求偏导数,并令其等于零得:

解该方程组得最优解:X1=0.473(膨化温度104.73℃),X2=0.227(抽真空温度86.135℃),X3=-0.492(抽真空时间82.62 min),将最优解编码值依次代入回归方程(1)式得Y1的最佳指标值:Y1=6 954.807 g。

2.2.2 脆度的最优解

同理依据回归方程(2)式,分别对X1,X2,X3求偏导数,并令其等于零得:

解该方程组得最优解:X1=0.596(膨化温度105.96℃),X2=0.253(抽真空温度86.265℃),X3=0.048(抽真空时间90.72 min),将最优解编码值依次代入回归方程(2)式得Y2的最佳指标值:Y2=196.651个。

2.3 单因素效应解析

2.3.1 膨化温度对硬度与脆度的影响

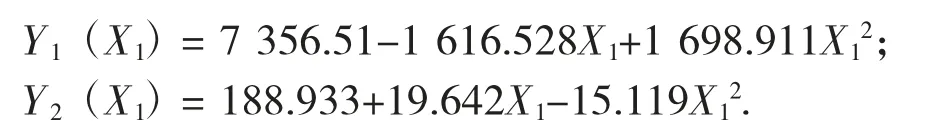

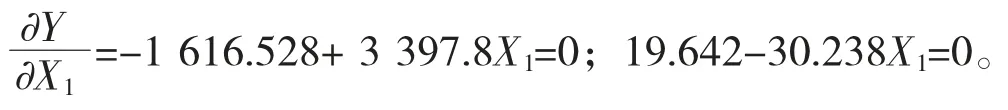

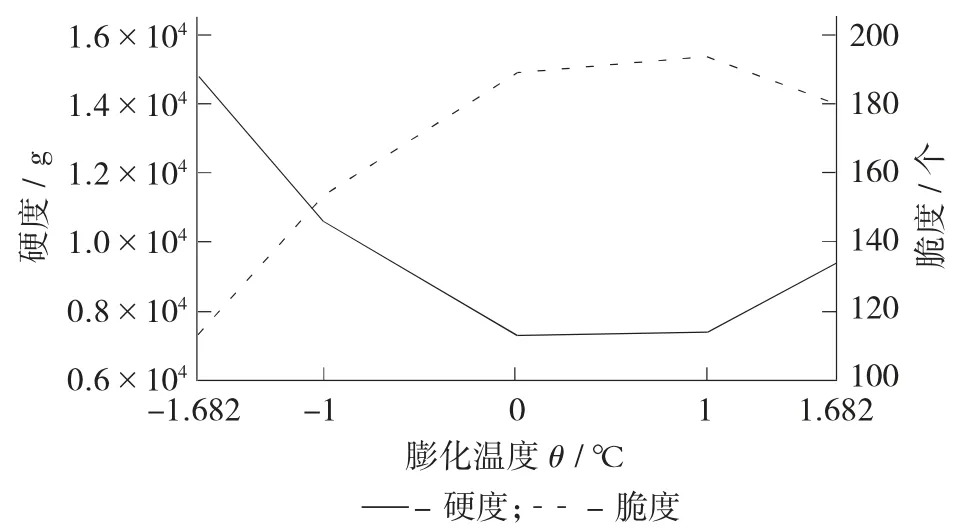

依据回归方程(1)、(2)式,令X2,X3为0得X1对Y1,Y2影响的单因素回归子方程:

分别对其求导数,并令其等于0,

解方程得最佳单因素效应值:X1=0.476(膨化温度104.76℃),Y1=6971.943 g;X1=0.649(膨化温度106.49℃),Y1=195.313个。依据上述子方程作图。

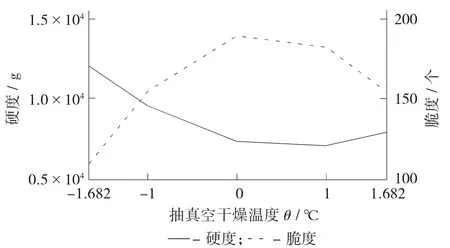

X1对Y1,Y2影响见图1。

图1 X1对Y1,Y2影响

从图1看出,随着膨化温度的升高,产品的硬度迅速降低,到最低值后又缓慢升高;随着膨化温度的升高,产品的脆度逐渐上升,到最高值后又缓慢下降。

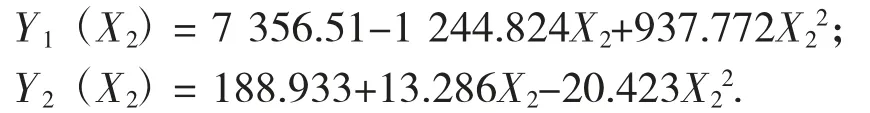

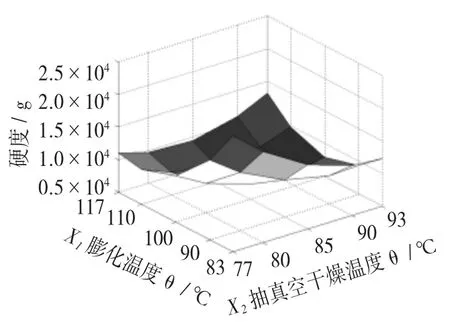

2.3.2 抽真空干燥温度对硬度与脆度的影响

依据回归方程(1)、(2)式,令X1,X3为0得X2对Y1,Y2影响的单因素回归子方程:

分别对其求导数,并令其等于0,解方程得最佳单因素效应值:X2=0.664(抽真空干燥温度88.3℃),Y1=6 943.407 g;X2=0.325(抽真空干燥温度86.6℃),Y2=191.094个。

X2对Y1,Y2影响见图2。

图2 X2对Y1,Y2影响

从图2看出,随着抽真空干燥温度的升高,产品的硬度开始较快速降低,之后又缓慢降低到最低值后又略有升高;随着抽真空干燥温度的升高,产品的脆度迅速上升,到最大值后又较慢地降低。

2.3.3 抽真空干燥时间对硬度与脆度的影响

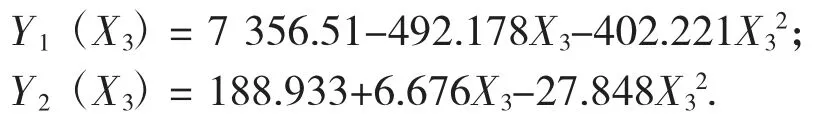

依据回归方程(1)、(2)式,令X1,X2为0得X3对Y1,Y2影响的单因素回归子方程:

分别对其求导数,并令其等于0,解方程得最佳单因素效应值:X3=-0.612(抽真空干燥时间80.8 min),Y1=7 504.074 g;X3=0.120(抽真空干燥时间91.8 min),Y2=189.333个。

X3对Y1,Y2影响见图3。

从图3看出,随着抽真空干燥时间的增加,产品的硬度略有上升后缓慢降低,又较快下降;随着抽真空干燥时间的增加,产品的脆度迅速上升,到最大值后又较快地下降。

2.4 交互作用解析

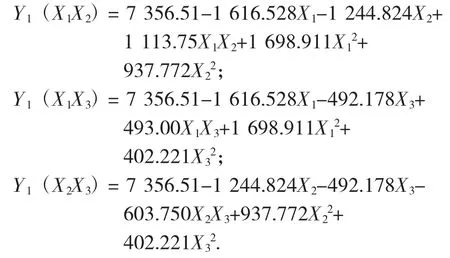

2.4.1 参试因素对硬度的影响

依据回归方程(1)式,分别令3个因素中其中一个为0,得交互效应子方程:

依据交互效应方程,可以用Matlab软件绘出交互效应图。

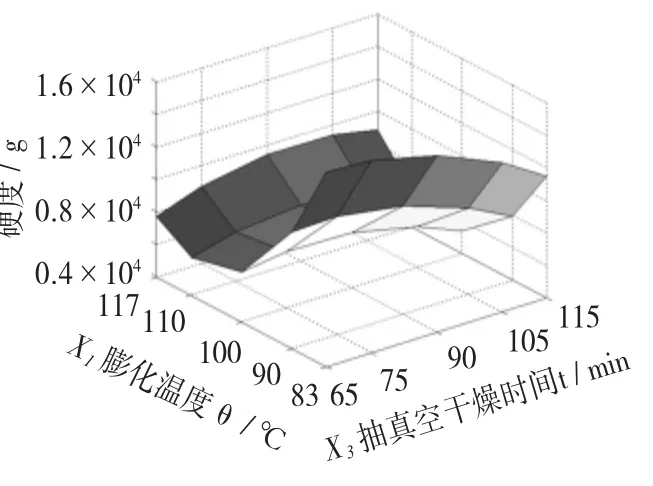

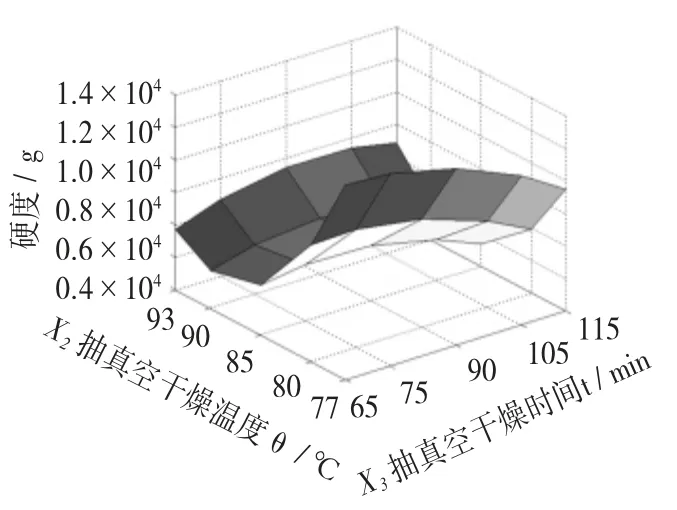

X1与X2对Y1的影响见图4,X1与X3对Y1的影响见图5,X2与X3对Y1的影响见图6。

图4 X1与X2对Y1影响

图5 X1与X3对Y1影响

图6 X2与X3对Y1影响

图6 X2与X3对Y1影响

2.4.2 参试因素对脆度的影响

依据回归方程(2)式,分别令3个因素中其中一个为0得交互效应子方程:

依据交互效应方程,可以绘出交互效应图。

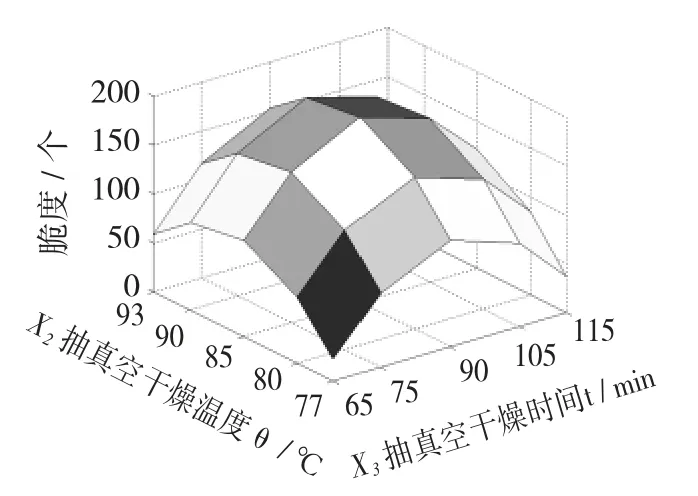

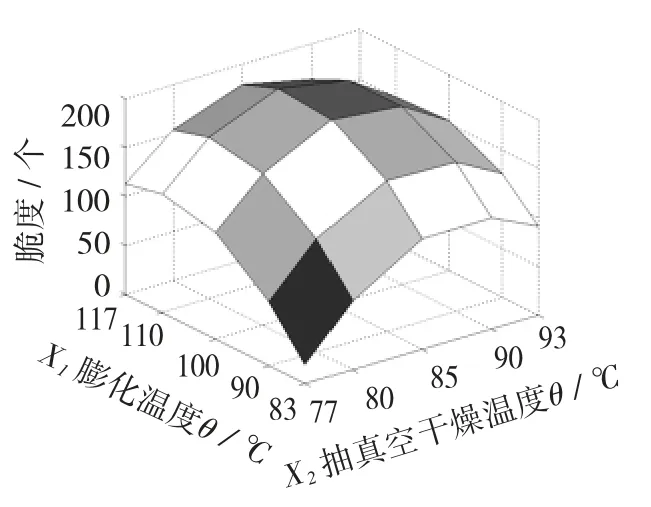

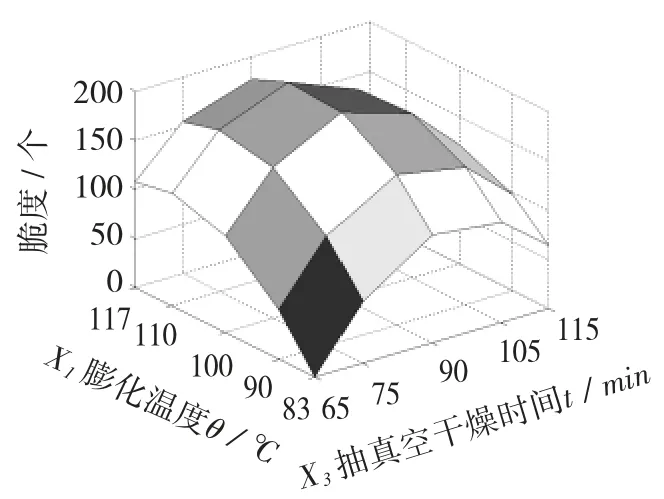

X1与X2对Y2的影响见图7,X1与X3对Y2的影响见图8,X2与X3对Y2的影响见图9。

图7 X1与X2对Y2影响

图8 X1与X3对Y2影响

3 结论

通过对影响桔梗切片压差膨化产品硬度和脆度的主要因素膨化温度、抽真空干燥温度和抽真空干燥时间的二次通用旋转组合设计试验研究,获得到了产品的硬度和脆度与参试因素之间的回归方程;影响产品硬度的主次顺序是膨化温度>抽真干燥空温>抽真空干燥时间,且均为负相关。决定系数R2=0.841,F回=5.888*,说明其回归方程在试验中有意义;影响脆度的主次顺序是膨化温度>抽真空干燥温度>抽真空干燥时间,均为正相关。决定系数R2=0.919,F回=12.549*,表明回归方程与实际吻合程度很好。

通过回归方程的解析,方程的最优解与单因素效应值差异较明显,表明参试因素之间交互作用明显。方程的最优解是参试因素对产品硬度和脆度的单作、交互作用综合平衡的结果,产品的硬度通过脆度体现出来,因此最优解就是桔梗酥脆切片压差膨化生产最佳优化加工工艺组合:膨化温度105.96℃,抽真空干燥温度86.265℃,抽真空时间90.72 min,脆度的最佳指标值:Y2=196.651个。

由于采用试验设计方法和条件的限制,只对膨化温度、抽真空干燥温度、抽真空干燥时间进行了研究,而对膨化压力、膨化保持时间等作为统一条件而未列入试验因素,所以试验结果仅作后续试验的参考。