自动门无刷直流电机齿槽转矩优化设计

2021-07-14周爱美

周爱美

(浙江广厦建设职业技术大学,浙江金华 322100)

0 引言

随着自动化技术的不断发展,在国内外,各城市的大厦、银行、宾馆、写字楼等各大建筑中,自动门随处可见。

自动门动力驱动系统使用的电机为直流有刷电机和直流无刷电机。2种电机均有启动转矩大、转速高、可调节范围广的优势。直流无刷电机既有直流有刷电机容量大、使用控制性能优良的优点,又弥补了直流有刷电机电刷和换相器所带来的电火花以及寿命短的缺陷。随着制造技术不断进步,无刷电机的制造成本不断下降,无刷直流电机越来越受到自动门行业追捧。齿槽转矩是永磁电机所特有的,无论电机运转与否,都存在的一种具有磁阻性质的力矩。自动门要求在断电情况下,人力可以打开门,因此电机在满足功率、电流、转矩等使用要求的情况下,齿槽转矩尽可能减小。永磁无刷电机的齿槽转矩问题,也成为众多技术人员研究的方向,本文以外径为60 mm、24 V、50 W,6槽8极永磁无刷电机为例,进行极弧系数、定子槽口宽度、以及电机气隙的研究,以最少的成本达到电机齿槽力矩最优效果。

1 无刷电机的齿槽转矩分析及削弱方法

1.1 影响因素

齿槽转矩是由于永磁无刷电机定子开槽,使得电机在运转时,气隙磁导沿定子内圈圆周方向分布不均匀,气隙磁场的能量随着转角的变化而变化,产生转矩。齿槽转矩是磁阻性质的,无论电机运转与否都会存在。永磁体的磁性能越强,齿槽转矩就越大。在电机运行时,齿槽转矩不仅影响电机的振动和噪声,而且还影响伺服系统的控制精度。

永磁无刷电机的齿槽运转次数v与电机的槽数和极对数有关,具体关系为:

式中:p为电机极对数;Z为定子槽数。

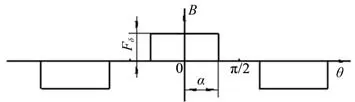

对于径向冲磁的永磁体电机,其气隙磁场如图1所示,其产生的气隙磁场,进行傅里叶级数展开后为:

图1 径向永磁体产生的气隙磁密

第i次的幅值为:

式中:ap为基波极弧系数。

磁密谐波次数i和齿槽转矩次数ν的关系如下:

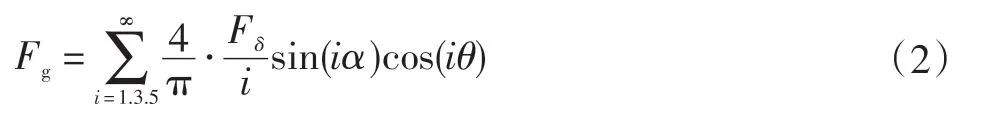

定子开槽后的气隙磁导如图2所示,假设定子齿所对应的气隙磁导为λm,槽所对应的磁导为0,则气隙磁导为:

图2 开槽定子的气隙磁导

其中,j次谐波幅值为:

式中:at为齿弧系数,

其中,齿弧系数影响定子槽口的宽度,定子槽口宽度与齿弧系数的关系如下:

j是相对于单个定子齿而言的,对于定子圆周的谐波次数应是jZ次。因此j与齿槽转矩次数ν关系如下:

电机的齿槽转矩为:

电机中的能量由2个部分组成:一是分布在电机气隙中的气隙磁场能力Wg;二是分布在定转子铁心中的能量Wp。理想状况下,认为电机的能量全部分布在气隙中,而铁心中的能量Wp≈0,所以有:

式中:l为电机铁心长;rs为电机定子内径;rr为电机转子外径。

将式(3)、式(6)代入式(9),将计算结果再代入式(8),推导化简后的永磁电机齿槽转矩为:

将式(11)展开,低阶谐波的幅值最大,在分析永磁电机齿槽转矩时,主要考虑n=1时谐波幅值:

式中:δ为电机的气隙长度;Di为电机定子内径和转子外径的平均直径。

将式(4)、式(7)代入式(12),推导出n=1时的电机齿槽转矩的幅值表达式:

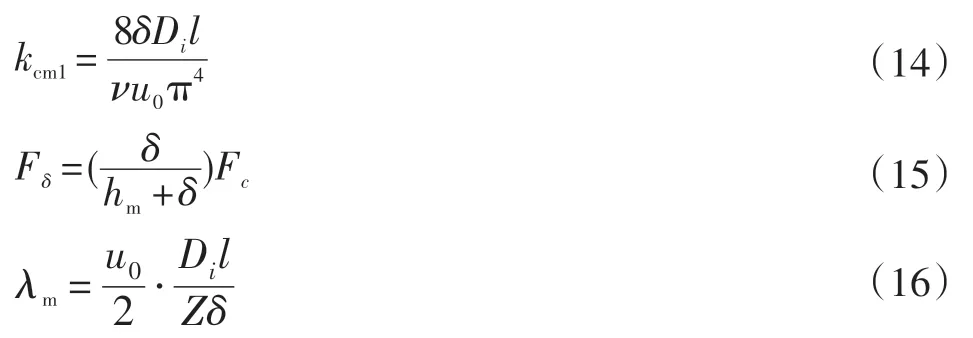

其中,kcm1为齿槽转矩阶数由式(13)可以看出,永磁电机的齿槽转矩主要受以下因素影响:

(1)系数kcm1的影响,由式(14)可以看出齿槽转矩次数ν越大,齿槽转矩就越小;

1.2 削弱方法

本文以图3所示模型为例,进行8极6槽自动门电机齿槽转矩优化。电机模型确定,齿槽转矩次数ν=24因此确定。电机的力矩、电流、转速等性能已经满足客户使用要求,在优化过程中尽可能不增加电机材料成本,投入较少的费用,抑制齿槽转矩,满足电机的使用要求。

图3 门电机的模型

因此,电机优化设计主要考虑3个方面:(1)选择最佳极弧系数;(2)选择合适的槽口宽度;(3)不等气隙设计。

2 基于Ansys Maxwell优化设计

2.1 极弧系数

由式(13)可以看出,选择合适极弧系数ap,可以减小齿槽转矩。理论上则有:

即可消除齿槽力矩。要使式(17)成立,需要满足:

式中:k=1,2,3,4…

由于极弧系数ap<1,齿槽转矩次数ν是槽数Z和极数2p的最小公倍数,所以k<Z,而,即。考虑到极弧系数越接近1,永磁体提供的励磁就越大,所以k可以取:

将式(19)代入式(18)得:

将ν=24和2p=8代入式(20)得ap=0.67,加入电机的边缘效应和饱和效应,实际极弧系数ap>0.67。

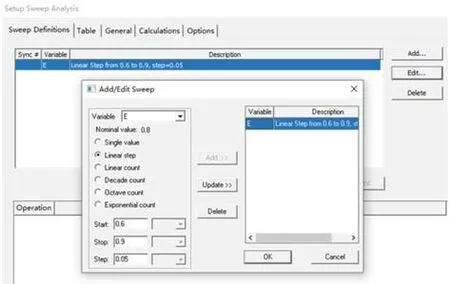

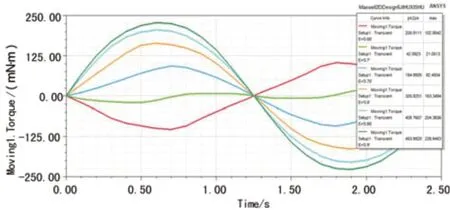

用Ansys Maxwell软件,将Model中的“Embrace”进行用参数E替代设置,如图4所示,极弧系数在软件中用E表示。再将参数E的仿真计算边界范围设置为0.6~0.9 mm,step=0.05,如图5所示。仿真计算的齿槽力矩结果如图6所示,齿槽力矩在ap=0.7时,齿槽力矩Tmax=21.051 3×10-3N⋅m最优。

图4 极弧系数参数量设置

图5 极弧系数仿真边界设置

图6 极弧系数优化仿真

2.2 槽口选择

齿槽转矩产生的原因是因为定子开槽,因此槽口的大小是影响齿槽力矩的重要因素。从式(13)可以看出,槽口大小对齿槽力矩的影响并不是呈线性关系的,而是正弦关系,理论上在时,齿槽力矩可以完成抑制。即:

则有:

式中:m=1,2,3,4…

因为齿弧系数at<1,所有m的取值,只能是1和2。同样由于电机的边缘效应和饱和效应等问题,理想的计算值还需增加修正系数,并不是槽口越小越好。

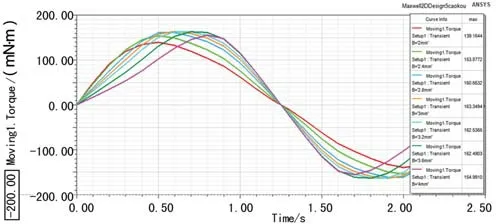

使用Ansys Maxwell软件,结合定子下线工艺,设置槽口仿真边界范围设置为2~4 mm,以step=0.4 mm进行仿真计算,结果如图7所示,槽口宽度软件中用B表示。从计算结果可以看出b0=2 mm时,齿槽转矩Tmax=139.164 4×10-3N⋅m为最优。

图7 槽口宽度优化设计

2.3 不等气隙设计

电机转子采用的是磁钢表贴式的结构,不等气隙设计是削弱ν次齿槽转矩最为灵活的一种方式。

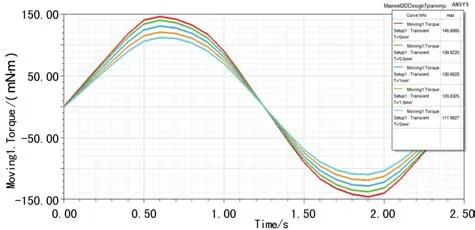

使用Ansye maxwell软件,综合设计以外设计调试经验,将偏心边界范围设置在0~2 mm,step=0.5 mm,进行仿真计算,结果如图8所示,偏心距在软件中用T表示。从计算结果可以看出偏心距T=3 mm时,Tmax=111.962 71×10-3N⋅m为最优。

图8 偏心距优化设计

2.4 综合优化

由以上3项独立优化的结果可以看出,极弧系数ap、槽口宽度b0、偏心距T,三者对齿槽力矩影响各不相同。齿槽力矩的优化,不能独立考虑某一因素,而是要结合多项因素综合考虑。将极弧系数ap、槽口宽度b0、偏心距T,三者结合起来,利用Ansys Maxwell进行仿真计算,结果如图9所示。

图9 三项综合优化设计

结合独立优化结果,极弧系数ap>0.67,越接近1越好。铁芯冲模工艺,槽口越小冲模要求越高,磁钢弧度成型工艺等因素,在三相综合仿真的149组数据中选择b0=4 mm、ap=0.75、T=0.75 mm为优化结果。

3 优化结果

3.1 优化前后电机性能对比

电机优化后,电机零件主要改变的是槽口宽度b0和磁钢的形状,磁钢形状影响的是极弧系数ap和磁钢偏心距(即不等气隙)。而极弧系数ap和不等气隙改变影响电机气隙磁密B。电机的气隙磁密B将直接影响电机转速、转矩、电流、效率等电机性能。根据的影响的大小,对电机的绕组参数作适当调整后的样机参数与优化前的电机参数对比如表1所示。优化前后电机的性能参数偏差控制在±5%以内,额定点的电流由2.813 43 A减小到2.758 75 A,减小了0.055 A;额定输出转矩由0.203 538 N·m增加到0.207 324 N·m,增加了3.786×10-3N·m;额定电机效率提升了1.58%。优化调整后的电机使用性能在偏差范围内比优化前有所提高,电机特性曲线变硬。

表1 优化前后样机性能对比

3.2 优化之后的齿槽转矩对比

三相综合优化参数调整如表2所示,优化前极弧系数ap、槽口宽度b0、偏心距、电机定子绕组匝数的数据是0.8、3、0、54,优化后极弧系数ap、槽口宽度b0、偏心距、电机定子绕组匝数的数据是0.75、4、2、58。优化前后电机的原材料只是增加了4匝绕组,绕组成本增加了7.4%,其他材料成本基本没有变化,所以电机的总成本变化小于2%。极弧系数、槽口宽度,气隙调整只需将定子铁心模具及磁钢成型模略做调整即可。

表2 优化前后参数调整

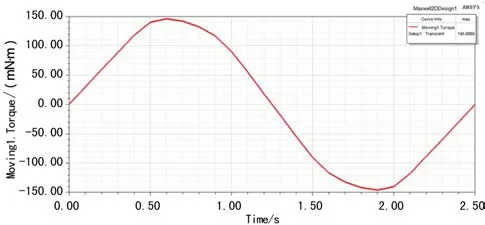

优化后的齿槽转矩抑制效果明显,如图10~11所示,优化前齿槽转矩是145.886 5×10-3N·m,优化后齿槽转矩是23.365 9×10-3N·m,达到了抑制齿槽力矩的效果。

图10 优化前齿槽转矩

图11 优化后齿槽转矩

4 结束语

齿槽转矩是定子开槽的无刷永磁电机无法消除的磁阻性质的转矩,无论电机运转与否都会存在。在无刷电机的设计过程中,是设计人员考虑的重要因素。现有永磁无刷齿槽转矩的削弱可以通过调整极弧系数ap、结合制造工艺选择合适槽口宽度b0,调整磁钢偏心距进行不等气隙设计进行优化调整。对于新产品在设计过程中可以从选择合适极槽比2p/Z、转子斜极、极弧系数ap、合适槽口宽度b0以及不等气隙设计等考虑,达到最佳设计效果。