EPS声表面波扭矩传感器仿真分析与试验研究

2021-07-14李志鹏赵青青

李志鹏,孟 旭,赵青青

(1.东北林业大学 交通学院,哈尔滨 150040;2.黑龙江东方学院 机电工程学部,哈尔滨 150066)

我国明确表示将在2035年开始全面禁止销售燃油汽车,取而代之的是新能源汽车的全面推广与销售[1]。作为新能源汽车“标配”的电动助力转向(electric power steering,EPS)控制系统,借助此次机会一跃成为助力转向系统的主要发展方向。EPS主要由扭矩(转向)传感器、电动机、机械转向系统、电源、电子控制单元(ECU)等组成[2]。扭矩传感器作为控制系统的信号采集装置,其性能直接影响着车辆的行驶稳定性与舒适性,在EPS系统中起着至关重要的作用。

根据测量原理的不同,应用于汽车EPS系统的扭矩传感器大致可以分为:磁弹性式、应变式、磁电式、电容式、磁敏感应式、光敏式等[3-4]。作为2000年以后才出现的新兴扭矩测量方式,声表面波(surface acoustic wave,SAW)扭矩传感器因其无源无线、布置灵活、抗干扰能力强等特点迅速得到业界的认可。在20年的时间内,许多学者一直致力于研发EPS系统用SAW扭矩传感器。2002年第一代针对EPS系统的SAW扭矩传感器因温漂过于严重而无法应用,但是开创性的布置形式一直沿用至今[5]。第二代着重解决了温漂的影响,但是焊接方式导致输出信号迟滞现象明显[6]。第三代与第四代SAW扭矩传感器都是加里宁等提出的,分别针对特征频率与温度的影响进行了优化,并且首次提出3谐振器结构[7]。目前,对SAW扭矩传感器的研究主要集中在信号提取与处理[8-10]、无线射频天线的研究[11]以及模型的优化研究上[12-13]。

有别于其他研究[14-16],提出了一种基于SAW的新型汽车EPS扭矩传感器,以改变对扭杆的破坏性安装方式,扩展了可测量扭杆的尺寸范围。通过有限元仿真软件COMSOL建立传感器的三维模型,并对扭杆、传感器框架、SAW谐振器进行受力分析,研究了新型SAW扭矩传感器特征频率的漂移量与扭矩之间的关系。最后,将台架试验数据与实车测试数据进行了对比,验证了仿真模型的有效性,也证明了新型扭矩传感器的可行性。

1 汽车转向扭矩测量原理及方法

根据材料力学相关理论[17],扭杆发生扭转时横截面上任意点的切应力为:

式中:τ(?ρ)为横截面上任意点的切应力;Mx为扭矩;ρ为任意点距圆心的距离;IP为横截面的极惯性矩。

当任意点位于扭杆外边表面时,即ρ=ρmax时,有τ(ρ)=τmax,此时:

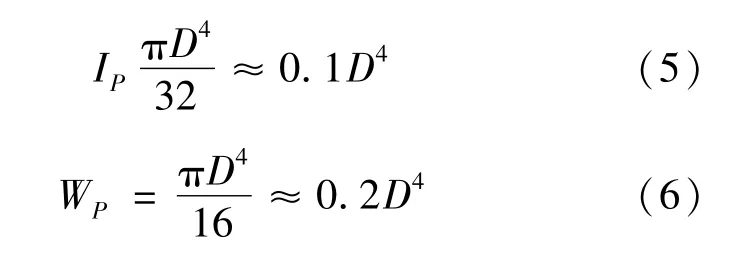

式中:WP为扭转截面系数。IP与WP可以通过式(5)(6)计算而得。

式中,D为圆截面的直径。

除此之外,轴体沿轴向45°或135°方向会受到最大的拉应力与压应力,即在此方向上将会产生最大拉应变或压应变:

式中:μ为泊松比;E为弹性模量。

综上,传统SAW扭矩传感器的测量方式是在扭杆侧面切割平面,在平面上沿轴体±45°方向布置SAW谐振器,利用其形变量对SAW谐振器的影响来测量轴体扭矩[18]。

然而,在扭杆上切割平面以粘贴SAW谐振器的结构形式,虽然有利于实验研究,但是也存在许多的问题:①破坏了轴的结构,出现应力集中,在大扭矩工作状态下易出现破坏,如图1所示,对于ϕ20 mm的弹性体轴,施加40 N·m的扭矩时,切割平面边缘出现应力集中,此处表面切应力达到4.15×107N/m2,是未切割平面弹性体轴的1.63倍。②随着扭杆半径的减小,轴体在转动过程中的动不平衡现象越发严重,应力集中现象也会更加严重。③因为谐振器的粘贴需要在一个平面上,而这个平面有一个最小尺寸要求,间接地限制扭杆的尺寸,细扭杆(直径小于切割平面)将无法使用SAW扭矩传感器进行扭矩测量。④实验在准备环节中,针对不同的扭杆材料与结构尺寸,需要制作大量实验用扭杆,增加了试验时间与成本;除此之外,在不同轴体的切割平面上反复粘贴SAW谐振器,也会增加试验的误差与错误几率。

图1 切割平面的应力集中现象

2 传感器设计

2.1 转向扭杆的设计

汽车转向扭杆不仅可以将驾驶员对方向盘的输入扭矩传递给转向系统,也会将路面的反馈信息传递给驾驶员,是EPS系统中非常关键的组成部分。本研究中,扭杆材料选取结构钢,E为200 MPa,μ为0.3,密度为7 850 kg/m3[19]。通过对某型车辆转向系统转向扭杆的实际测量,确定轴体直径ϕ20 mm,长度100 mm。借助COMSOL仿真软件的固体力学模块对扭杆进行仿真。

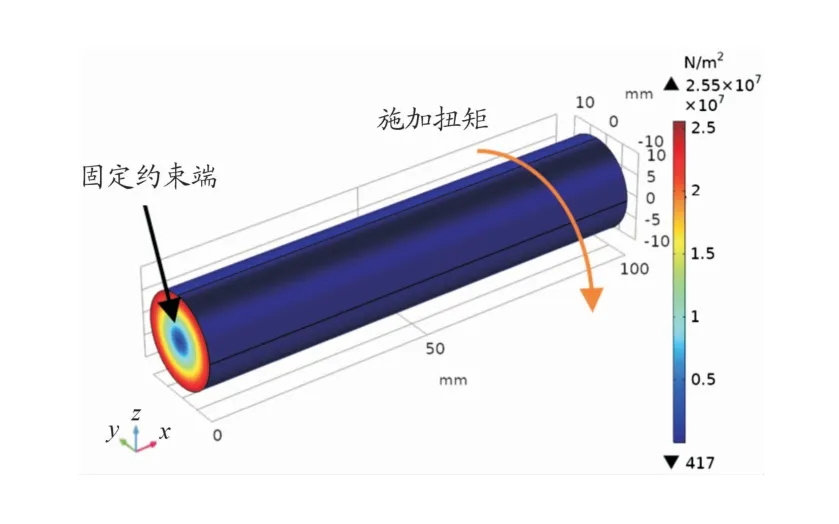

如图2所示,在弹性扭杆一端施加固定约束(模仿机械转向系端),另一侧通过刚性域-力矩物理场施加大小为40 N·m、顺时针方向的作用力矩(模仿驾驶员手力输入端)。仿真结果表明,轴体表面受力均匀,切应力最大值为2.55×107N/m2,与理论计算结果一致。

图2 转向弾性轴切应力分布云图

2.2 新型传感器结构设计

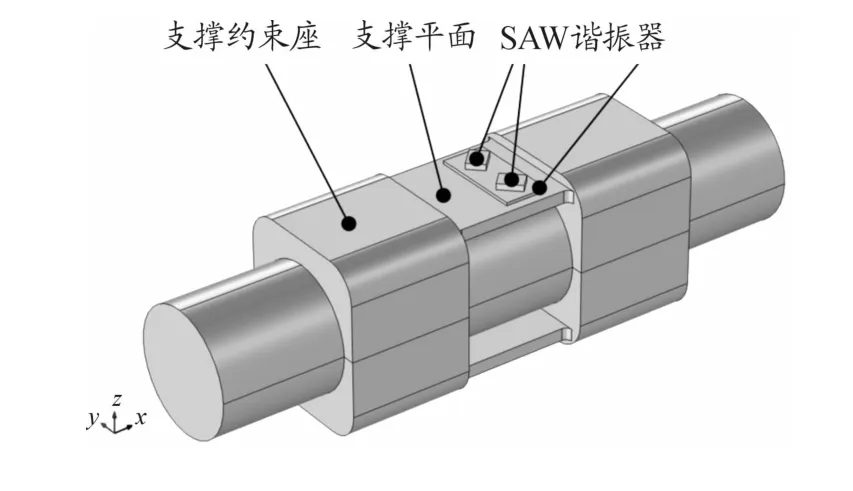

为了克服切割平面以安放SAW传感器所造成的不良影响,提出了一种新型汽车EPS系统SAW扭矩测量方式。新型SAW扭矩传感器为上下对称结构,分别由支撑约束座、支撑平面、PCB板以及SAW谐振器组成。支撑约束座与支撑平面为一体结构,支撑平面为正方形,支撑约束座通过钢带压紧在转向弾性轴上。SAW谐振器斜45°通过引脚焊接在PCB板上,正方形PCB板粘贴于支撑平面上,具体结构如图3所示。

图3 新型EPS系统SAW传感器结构示意图

2.3 仿真模型搭建

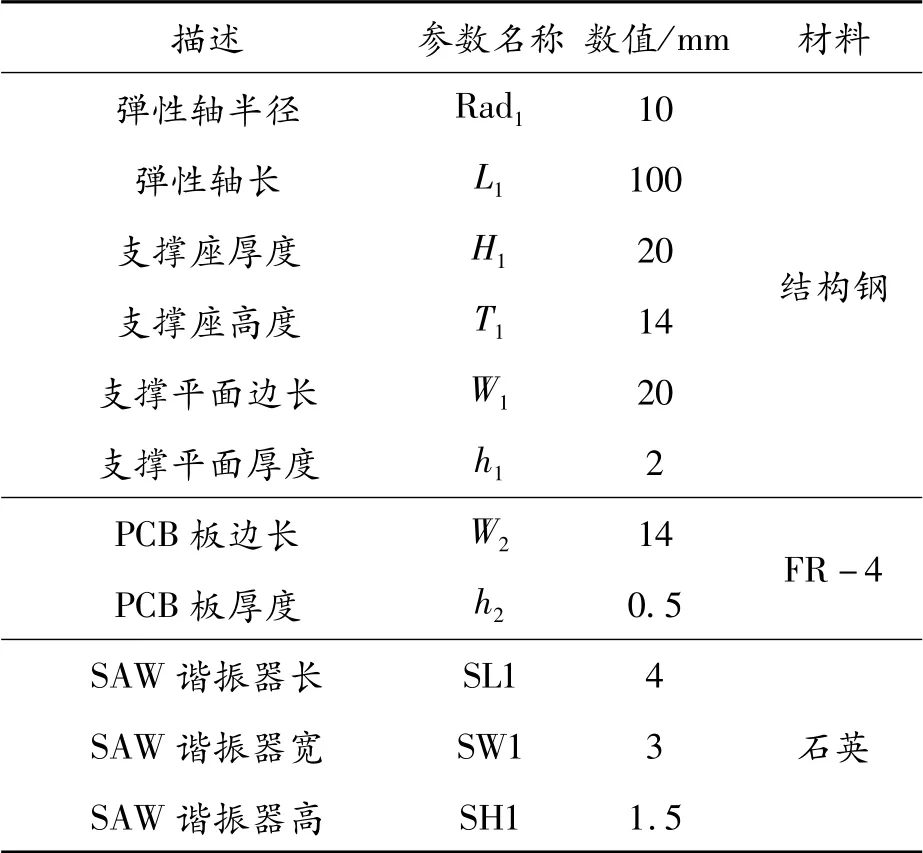

打开COMSOL仿真软件,选择三维空间维度,物理场选择固体力学。主要针对新型结构与SAW谐振器在静态载荷作用下应力、应变与形变的分析,预设稳态研究。导入图2所建立的转向弹性轴,在此基础上绘制新型SAW扭矩传感器相应三维结构并设置材料属性,具体见表1。

表1 三维仿真结构主要参数及材料

在物理场设置中除了基本的设置外,为尽可能贴近传感器实际工作过程中所受应力情况,将支撑座内表面与扭杆外表面接触部分设置为摩擦接触对,摩擦因数0.2,垂直指向扭杆外表面设置压紧力,压紧力为5 N。SAW谐振器底面设置接地,其他表面设置零电荷。施加顺时针方向40 N·m的作用力矩。网格单元设置为极细化。研究结果中预设扭杆表面切应力、支撑平面应力与应变、SAW谐振器应力与应变等,并对部分参数设置参数化扫描。

3 仿真结果分析

如图4所示,当新型EPS用SAW扭矩传感器承受40 N·m扭矩作用,在支撑座内表面与扭杆外表面接触处,由于存在表面摩擦力,故此处表面切应力达到最大的3.46×107N/m2,较切割平面式SAW扭矩传感器表面切应力降低17%,提高了扭杆运转的稳定与安全,并且转向弾性轴与传感器机械结构无任何应力集中现象,受力均匀。

图4 新型SAW扭矩传感器表面切应力云图

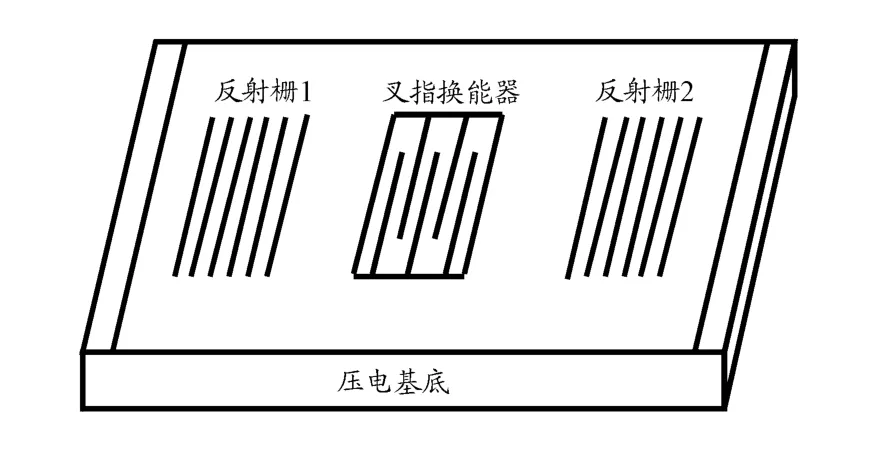

SAW谐振器结构如图5所示,在压电基底表面上有叉指换能器与反射栅,叉指换能器将接收到的电信号变成SAW向谐振器两端传播,经由反射栅反射回来形成驻波,从而构成谐振腔。当SAW谐振器受到外界载荷的影响时,压电基底材料的表面物理特性会发生改变,从而造成SAW在压电基底表面上的传播速度和反射栅间距发生改变,导致SAW谐振器的工作频率发生改变,且这种改变是线性的。

图5 SAW谐振器结构

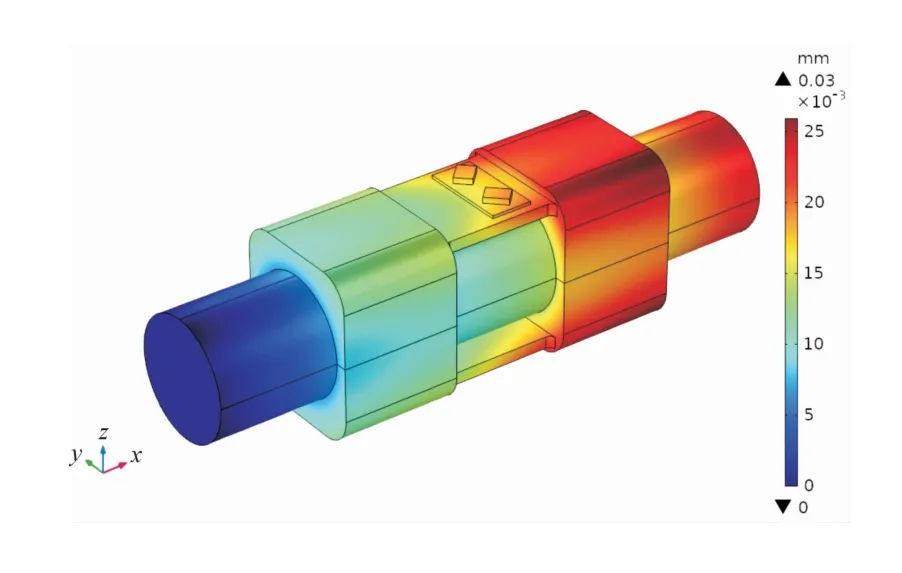

新型SAW扭矩传感器在模拟驾驶员手力输入端施加10 N·m的扭矩后,总形变量云图如图6所示,最大位移量位于近驾驶员手力输入端的弹性轴与支撑座上,最大形变量为0.03×10-3mm。而通过在SAW谐振器1与SAW谐振器2端面施加的探针反馈数据可知,同样条件下,在上支撑平面上沿对角线布置的SAW谐振器1、2形变量为0.018 8×10-3、0.018 9×10-3mm,在下支撑平面上沿对角线布置的SAW谐振器3、4形变量为0.018 9×10-3、0.018 9×10-3mm。可见当扭矩发生时,SAW谐振器1、2、3、4的形变量几乎完全相同。

图6 总形变量云图

如图7所示,若单独对SAW谐振器进行形变量分析,则会发现谐振器2此时沿长轴轴线方向受到压缩作用,而谐振器1沿长轴轴线方向受到拉伸作用。假设扭矩M作用时,SAW谐振器产生相应应变s(M),此时,SAW传播波速与波长发生相应改变v′(M)=v0+Δv(s(M)),λ′(M)=λ0(1+s(M)),则扭矩M作用时,SAW谐振器工作频率为:

图7 SAW谐振器形变量云图

根据式(8),建立SAW谐振器与扭矩之间的关系,通过检测SAW谐振器的工作频率测量扭矩。与此同时,SAW谐振器1与SAW谐振器2应变量相同但方向相反,当施加扭矩时,SAW谐振器输出信号数值相同,但一个为正,一个为负,二者做差分处理后,可以基本消除共轭影响因素(温度、湿度等)的同时,将传感器测量灵敏度提高1倍,降低传感器测量误差。

4 对比试验分析

采用多层状结构SAW谐振器制备SAW扭矩传感器,与单晶石英作为基底的SAW器件相比可以大幅度提高SAW传感器的特征频率。通过EPS试验台架进行了扭矩测量试验,试验台架布局如图8所示。除图8中所示系统组成外,还采用了江苏罡阳控股集团生产的GYC44A型C-EPS管柱、KO1X-ECU型控制器、作为对比试验数据采集所用的GYC59型非接触霍尔式扭矩传感器。对比试验使用车辆为铃木利亚纳(如图9所示),二者在上述硬件设备上保持完全一致。

图8 EPS试验台

图9 试验车辆

在EPS实验台上进行SAW扭矩传感器试验时为尽可能模拟实车状态,试验台所有软硬件系统与实车完全一致,试验时室内外温度、湿度保持一致,实车驾驶人与试验台操作员为同一人,手力大小与转速尽可能保持一致,唯一不同点在于实车测试数据由传感器通过控制器直接传输到上位机上,转向盘一个往复行程采集数据3 200组,而SAW扭矩传感器在测量时,采用固定扭矩值单次测量的方式进行,转向盘一个往复行程采集32组数据,为减小测量误差,进行10次试验共320组数据取平均值。

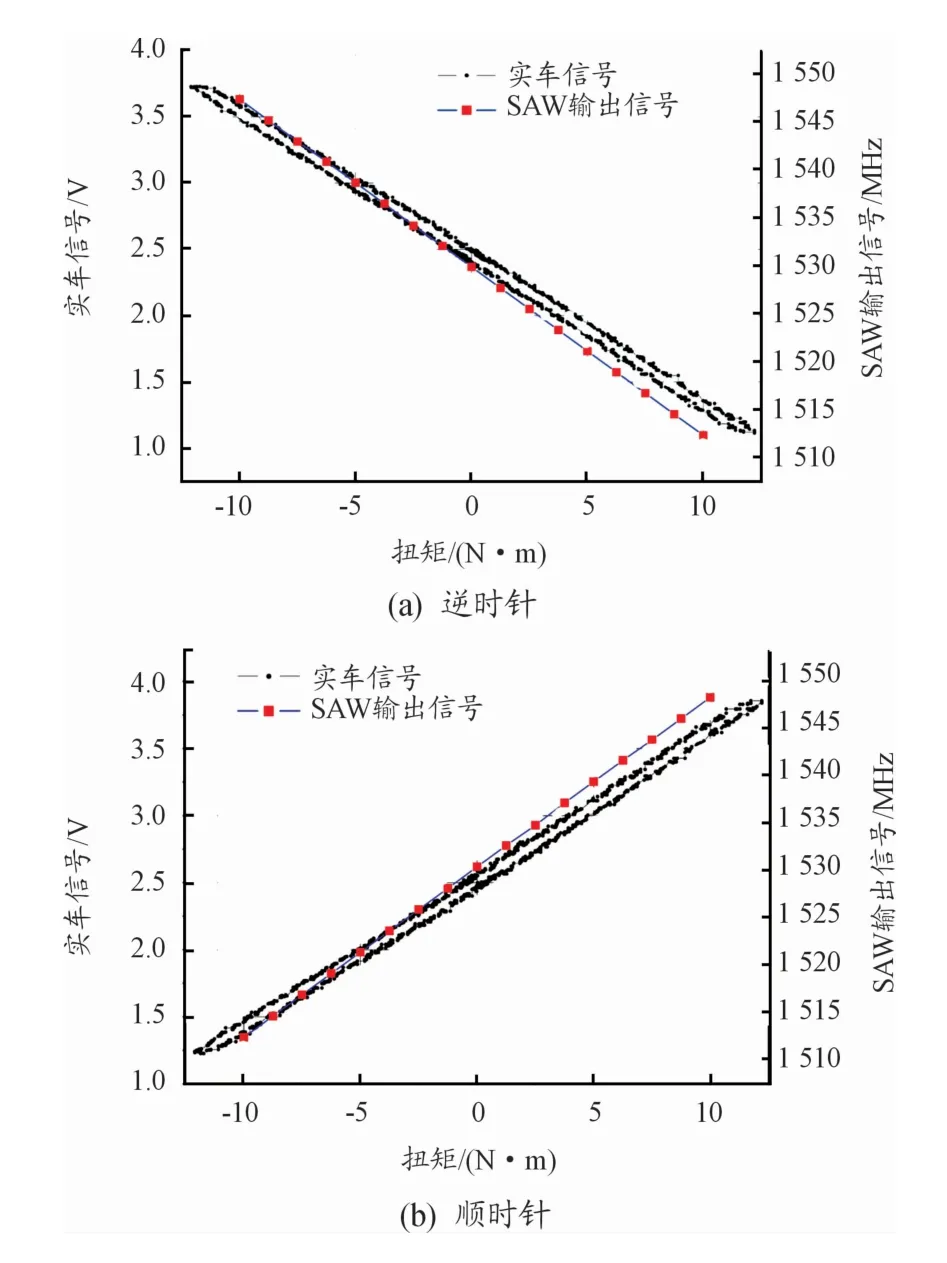

为模拟实车运行时转向盘转向的不确定性,分别对转向盘顺时针起手完成一个往复形成及转向盘逆时针起手完成一个往复形成进行了数据采集与分析,如图10所示。

图10 对比试验输出信号

对比试验结果可以发现:对比试验的吻合度较高,虽然输出信号种类不同,但是所处范围、走向及趋势保持了高度的一致性,尤其是SAW扭矩传感器输出信号的高线性度非常理想。这些特点都为后续的SAW扭矩传感器实车测试奠定了基础。但是,在测试中随着实车测试的时间增加,发动机舱内温度迅速升高,而在试验台架上无法做到相应的变化,为此不得不经常停车等待车辆自然降温,这与车辆的正常使用相悖,在后续的研究中需要增加舱内温度变化对传感器的影响。

5 结论

在现有SAW扭矩传感器的基础上,进行了结构性的优化设计与改造,提出了一种基于SAW原理的新型EPS系统扭矩传感器。利用对称性结构,降低了对轴体旋转时造成的动不平衡的影响;利用支撑座与支撑平面,避免了对轴体的破坏,提高了传感器结构的适用性,节约了试验时间与成本。在COMSOL有限元仿真软件中建立了新型扭矩传感器的三维仿真模型,通过仿真得到了新型扭矩传感器的受力与形变分布云图,并且单独分析了SAW谐振器仿真模块的形变量云图与受力情况,证明了基于SAW原理的新型EPS扭矩传感器可行性,最终通过对比试验验证了SAW扭矩传感器输出电势的线性化程度,验证了新型EPS传感器系统的优越性。