某火焰雷管传爆序列的失效机制及优化改进❋

2021-07-14吴锦涛吴立志沈瑞琪

唐 科 吴锦涛 吴立志 沈瑞琪

①北京宇航系统工程研究所(北京,100076)

②南京理工大学化学与化工学院(江苏南京,210094)

引言

燃烧转爆轰(deflagration to detonation transition,DDT)是含能材料的一个重要特征,是系统由燃烧发展成为稳定爆轰过程中出现的一个极其复杂的物理、化学反应。DDT在火箭推进剂的燃烧、爆破器材的起爆以及炸药的生产、储存和使用等过程中广泛存在[1]。

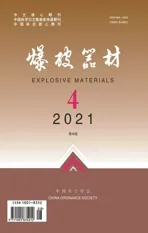

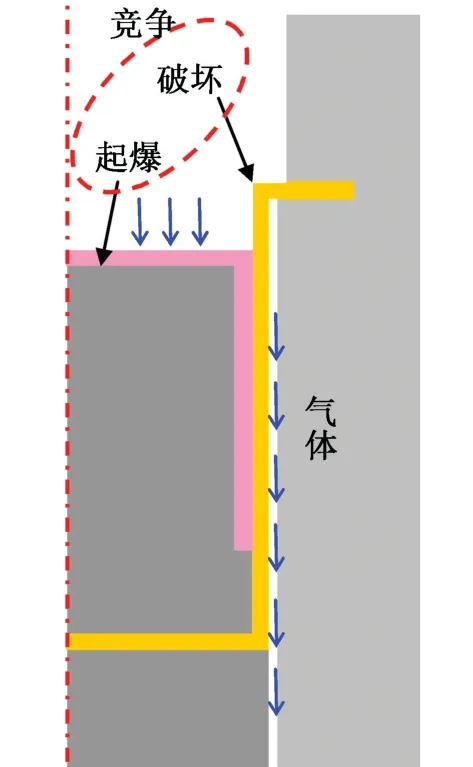

某聚能切割索分离装置传爆序列由点火器、火焰雷管、传爆药柱和聚能切割环形装药等组成;工作原理是当电点火器通电后,输出高温、高压燃气,引爆火焰雷管,发生DDT,引爆下级传爆药柱,进而引爆聚能切割环形装药,实现对结构部段的切割分离。在研制过程中,出现了火焰雷管未正常工作的现象,造成DDT过程终止、传爆序列被破坏等问题。产品传爆序列和故障现象如图1所示。分析检查残骸时发现,点火器可以轻易拆下,说明安装螺纹未变形;CT检查时,在故障件传爆通道发现了火焰雷管管壳残留,且没有出现传爆管安装孔扩孔的现象:上述现象均说明传爆序列未正常形成爆轰波,DDT作用过程发生异常。

图1 点火传爆序列及故障现象Fig.1 Ignition and detonation sequence and fault phenomenon

国内学者对于DDT过程的影响因素开展了研究,发现点火强度、约束条件等因素都会影响DDT的作用过程[2]。研究结果表明,点火强度越弱,诱导爆轰长度相对越长。点火强度越弱,需要的点火时间越长,导致需要更多的气体进入DDT过程,引起压缩燃烧;但点火强度较大时,在DDT的初始阶段产生初始冲击波,增大了装药端部的密度,点火气流会使药床产生着火前的动态压缩,并对前期的对流燃烧产生影响。初始装药密度越低,那这种压缩和影响就会越大[3-5]。对于管壳强度,由于壳体材料、厚度不同,对装药产生的约束也不同,这在DDT过程中起着重要的作用。壳体越薄,爆轰就越难形成;原因是弱约束条件下容易发生侧向膨胀,从而产生稀疏波,稀疏波对压力梯度有一定影响,从而推迟燃烧向爆轰的转换。但一旦形成稳定爆轰,爆轰波将不再受约束条件的影响[6-8]。

为了获得点火初始环节引起DDT异常的原因,围绕点火器输出能量特征和壳体强度的约束条件展开研究。通过试验,采集了点火器的输出特征,获得了高能烟火药的输出特性;通过对火焰雷管的结构强度进行仿真分析,发现了DDT终止的原因;根据故障原因,从工程应用角度提出改进措施,并进行了试验验证。

1 点火器输出特征及失效机制

1.1 点火器与火焰雷管装药参数

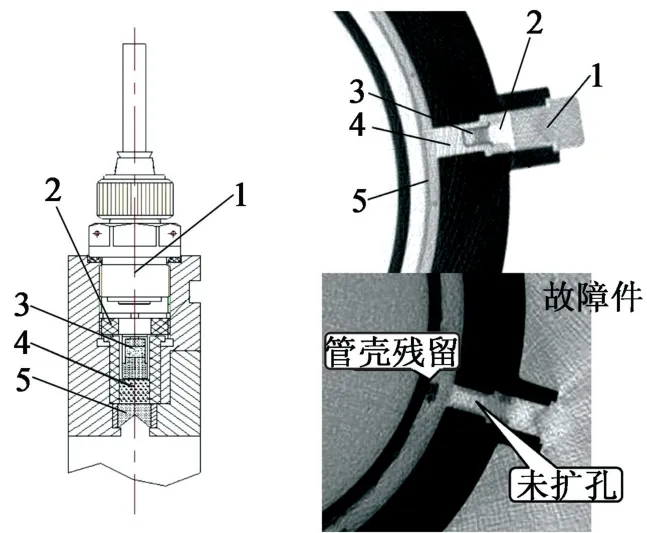

点火器采用了高能点火药Al/KClO4作为主装药,药量为150 mg。点火器的装药参数见表1。由于点火器含有Al,增加了点火药的爆热,其平衡时的温度可达6 000 K以上,爆热高达9 952 J/g。氧化剂KClO4反应后产生大量气体,使点火药的做功能力大幅提高[9-11]。

表1 点火器的装药参数Tab.1 Charge parameters of igniter

火焰雷管结构见图2。管壳材料为0.5 mm厚的白铜带,多层装药结构,装药分别是沥青斯蒂芬酸铅、糊精氮化铅和黑索今。

图2 火焰雷管LH-3结构示意图Fig.2 Structure diagram of flame detonator LH-3

1.2 点火器输出能量特性

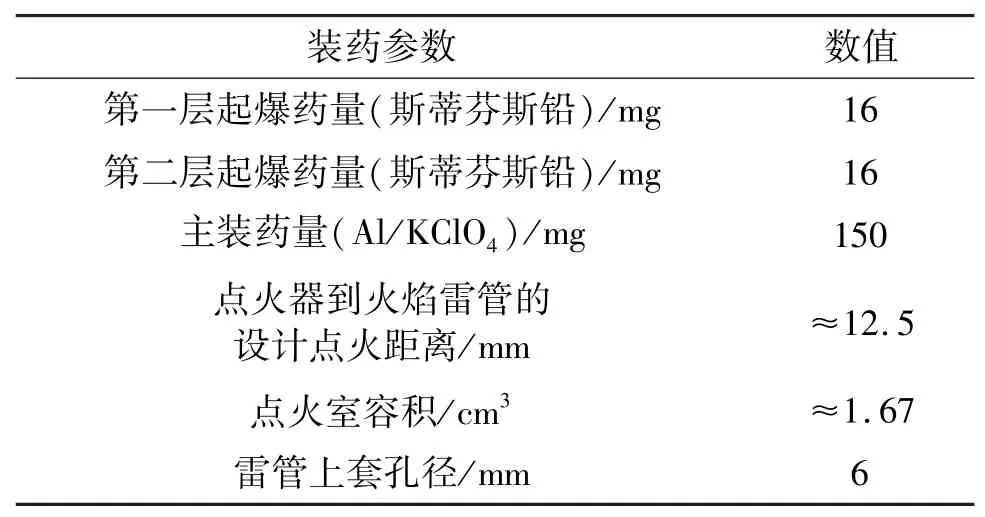

为了研究DDT失效过程机制,参考DDT管道结构形式[12],设计了点火器输出产物特征采集试验,对可能存在的冲击波和燃烧波进行测试采集,捕捉点火器输出的压力和火焰(光)产物。设计了固定管道腔体,腔体的螺纹端安装点火器,在腔体3个侧面分别装4个压力传感器、温度传感器和光电传感器,分别测试点火器的输出压力、火焰温度和燃烧速度。每种传感器的4个通道依次命名Ch1、Ch2、Ch3和Ch4,上述通道到点火器端面的距离依次为12.5、32.5、52.5 mm和72.5 mm。综合压力、温度、光信号的测试结果,对电点火器的点火物理过程进行分析,得到电点火器的输出能量特征。在固定管道轴向输出端设置果冻,用于收集点火器输出残渣产物。试验装置如图3所示。

图3 试验装置Fig.3 Test device

试验在50℃和107℃两种工况下进行。50℃为我国运载火箭火工品飞行热环境包络的高温温度,107℃为GJB344A中规定的电点火器高温保温温度。数据采集时,根据放大器设置倍数,计算出压力;根据热电偶电路参数,计算出温度曲线;根据光电二极管的电压曲线可以分析电点火器的燃烧速度。综合压力、温度、光信号的测试结果,对电点火器的点火物理过程进行分析,统计每发点火器试验4个通道的光、压力信号的起始时间差△t,获得电点火器的做功过程。

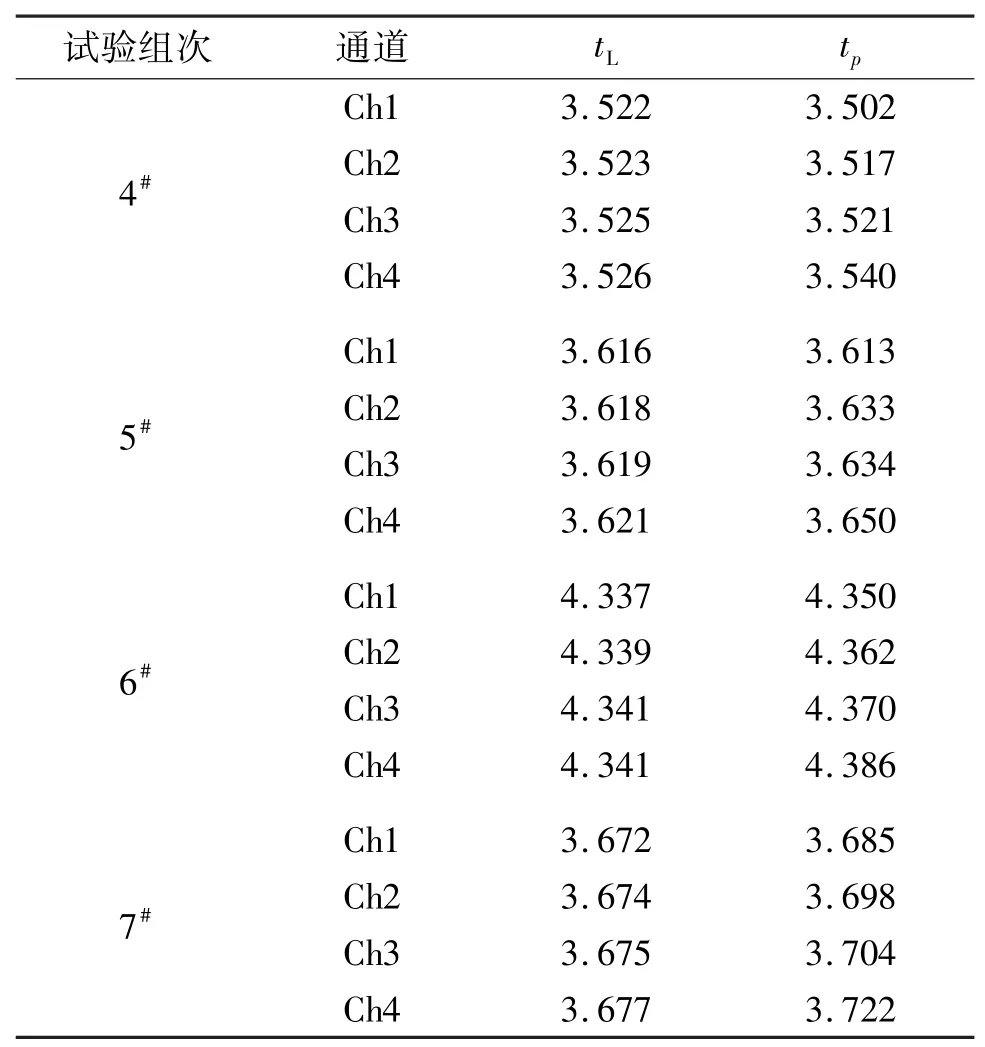

在50℃时,进行了3次测试;在107℃时,进行了4次测试。试验时,记录压力信号的起始时间t p和光信号的起始时间tL,如表3和表4所示。

表3 50℃时光信号与压力信号的起始时间Tab.3 Starting time of light signals and pressure signals at 50℃ms

表4 107℃时光信号与压力信号的起始时间Tab.4 Starting time of light signals and pressure signals at 107℃ms

计算二者之间的时间差。

式(1)表明,当△t>0,光信号先于压力信号到达传感器界面;反之,压力信号先于光信号。

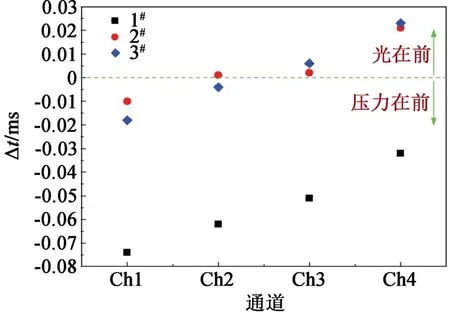

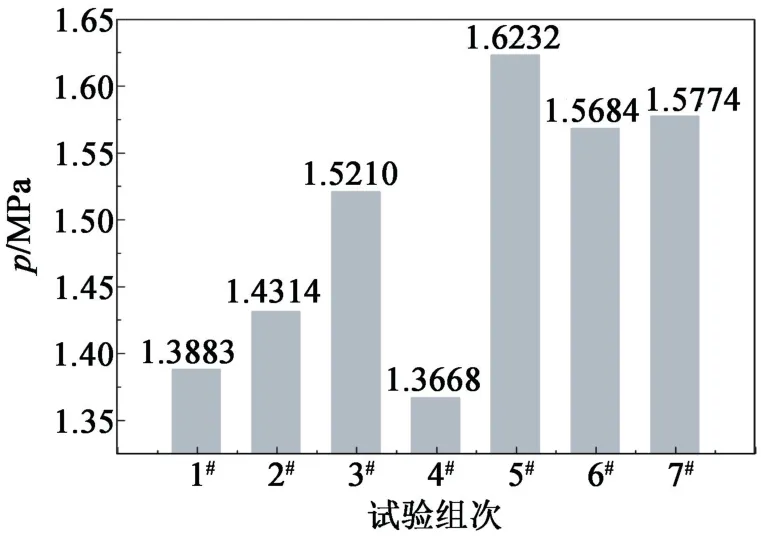

在50℃和107℃温度下,统计每发试验4个通道的压力信号与光信号的起始时间差△t,结果如图4和图5所示。由于通道Ch1、Ch2、Ch3、Ch4到点火器端面的距离呈等距离增大,图4和图5表征了△t与传爆距离的关系。从Ch1到Ch4,随着各通道到点火器端面距离的增加,△t不断增加,但总的趋势而言,距离越近,冲击波越靠前;温度越高,燃烧速度越快,燃烧波与冲击波达到Ch1通道的时间差异越小。同时,重点对比了Ch1通道的压力峰值。如图6所示,温度越高,采集到的压力峰值越高。

图4 50℃时压力信号与光信号的起始时间差Fig.4 Starting time difference between pressure signals and light signals at 50℃

图6 50℃和107℃下Ch1通道压力峰值对比Fig.6 Pressure peak comparison of channel Ch1 at 50℃and 107℃

1.3 冲击波对火焰雷管影响

点火器与火焰雷管之间的能量存在3种匹配形式:匹配不足、匹配和匹配过度。匹配不足表现在上一级点火器输出的能量小于下一级火焰雷管发火的临界值,导致传爆失效;匹配表现在上一级点火器输出的能量超过下一级火焰雷管的发火临界值,并且不会对火焰雷管造成结构性损伤;匹配过度表现在上一级点火器输出的能量过大,造成了下一级火焰雷管结构破坏,导致传爆失效。

从故障件残骸检查来看,火焰雷管结构破坏,存在点火器与火焰雷管匹配过度的现象。点火器输出产物管道试验发现,点火器输出的冲击波先于火焰(光)产生的燃烧波到达火焰雷管端面。因此,仿真分析点火器输出的冲击波对火焰雷管壳体的破坏模式,以获取该失效过程的破坏趋势。

基于ANSYS/LS-DYNA数值计算软件,采用流固耦合方法计算火焰雷管的冲击起爆过程,分析初始压力对火焰雷管起爆的影响。计算过程中,该分离结构的尺寸与真实状态比例为1∶1,但由于材料参数的缺乏,主要是点火器和火焰雷管内部装药的性能参数、火焰雷管管壳等力学性能参数的缺乏,导致不能准确获得火焰雷管起爆过程与输入端管壳受损导气的竞争关系,只能通过调整某些结构的具体尺寸获得失效过程作用的趋势。装药采用流体弹塑性模型,并选用基于JWL的Lee-Tarver点火增长模型来描述炸药反应物和终产物压力变化。根据JWL状态方程,两相物质内压力的数学表达式为:

式中:p、V和T分别为材料单元的压力、体积和温度;ω是Gruneisen系数;c V为材料的比热容;A、B、R1和R2均为材料常数。

通常情况下,点火器发火后应当引爆火焰雷管,但是若点火器输出压力过大,超过了火焰雷管管壳材料的强度,使得雷管输入端结构破坏并断裂,点火器起爆形成的高压气体会穿过火焰雷管与传爆器套之间的空隙,作用于传爆药柱,并损坏传爆药柱,甚至损坏装药环的完整结构,最终致使火焰雷管不能起爆下一级结构;另一方面,点火器点火所形成的高压气体会推动火焰雷管运动,在火焰雷管向下运动的同时,必然加剧了上述作用过程。这一作用过程即火焰雷管的起爆传爆过程与输入端管壳受损导气过程的竞争机制,如图7所示。

图7 起爆与破坏的竞争机制Fig.7 Competition mechanism of initiation and destruction

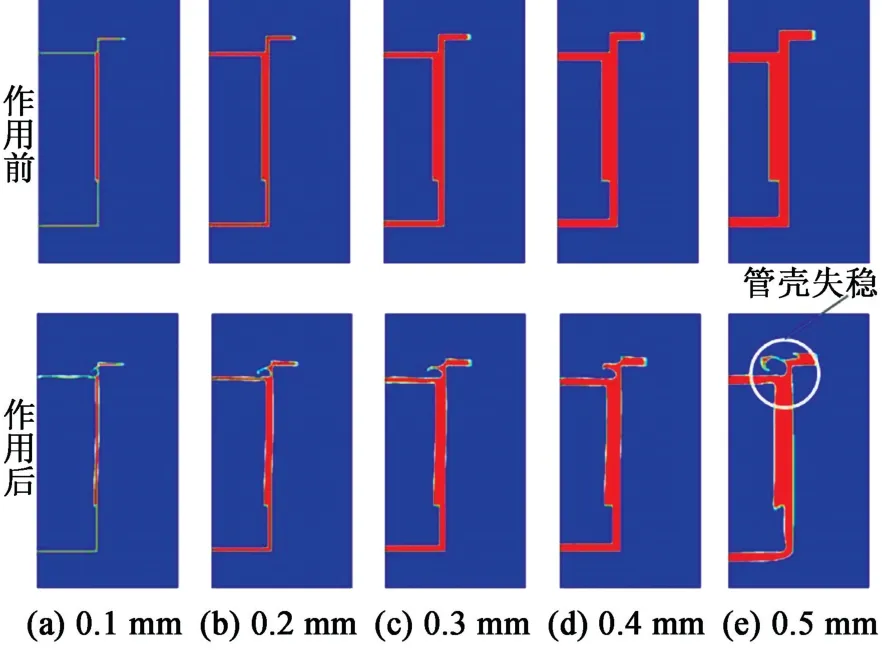

通过设置不同的火焰雷管管壳厚度,计算了火焰雷管输入端结构损坏情况(图8)。考虑到火焰雷管管壳的设计厚度为0.5 mm,因而将火焰雷管管壳厚度分别设定为0.1、0.2、0.3、0.4 mm和0.5 mm,获得点火器起爆后火焰雷管输入端的结构损伤的相对趋势。计算表明:冲击波到达火焰雷管后,输入端管壳发生明显的破坏变形,并且当管壳较薄时,管壳会完全破裂,导致上下分离,高压气体进入火焰雷管与传爆器套之间的空隙,从而可能在正常DDT作用前发生结构强度破坏,导致产生DDT过程弱约束条件,发生侧向膨胀,从而产生稀疏波;稀疏波对压力梯度有一定影响,可推迟燃烧向爆轰的转换[6,13-14],导致DDT终止。仿真分析说明,DDT作用过程中,管壳强度约束与爆轰波成长直接相关。由于LH-3火焰雷管采用“翻边+分体管壳”结构,当点火器初始点火强度较大时,火焰雷管悬臂固定结构在冲击波作用下,更容易发生失稳,从而导致DDT作用过程出现弱约束情况,发生DDT终止。

图8 管壳结构强度影响分析Fig.8 Analysis on the influence of shell structure strength

2 改进措施分析

点火器输出冲击波能量较大、火焰雷管结构强度不足等都是导致故障发生的因素。为了提高DDT初始环节的点火可靠性,在工程上,点火器采用相对柔和的装药、增大引爆距离抑制冲击波影响、增大火焰雷管管材壳体强度、削减到达火焰雷管端面的能量等都是提升DDT初始环节可靠性的措施。考虑到工程更改的可行性,在不改变点火器和火焰雷管这两种制式产品的前提下,从增大引爆距离和削减达到火焰雷管端面的能量两方面开展工作。

2.1 增大引爆距离

在点火器到火焰雷管端面的引爆距离分别设置为0、3、6 mm和9 mm的条件下,计算了点火器点火后火焰雷管输入端的结构损伤情况,结果如图9所示。计算时,雷管上套的内径取6 mm。计算表明:点火器到火焰雷管端面的引爆距离越小,火焰雷管输入端管壳的损伤程度越大。因此,为了减小火焰雷管输入端管壳的损伤,在能保证可靠引爆的前提下,引爆距离应越大越好;但考虑到火焰雷管的起爆感度,引爆距离应该在合理的范围之内。根据文献,采用Al/KClO4点火药的点火器工作时产生的压力峰值随容腔的增大而减小,在小容腔(V<5 mL)范围内,空腔容积增加1倍,压力峰值下降约40%[15]。因此,为了减少冲击波影响,在保证可靠起爆和结构空间允许的前提下,可适当增大引爆距离。

图9 引爆距离对火焰雷管管壳损伤的影响Fig.9 Effect of detonation distance on shell damage of flame detonator

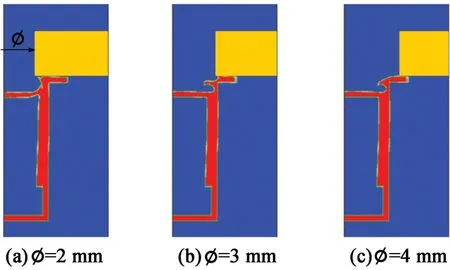

2.2 雷管上套孔径影响因素

雷管上套孔径设计为6 mm,考虑到点火器输出威力过强,需要对其进行适当衰减。故改变雷管上套孔径分别为2、3 mm和4 mm,计算点火器起爆后火焰雷管输入端的结构损伤情况,结果如图10所示。计算时,雷管上套高度取3 mm,引爆距离取3 mm。计算结果表明:当雷管上套内径为2 mm时,管壳损伤程度最小;而当雷管上套内径为3 mm和4 mm时,损伤相差不大。因此,为了减小管壳的损伤程度,雷管上套的内径应小于火焰雷管管壳的内径,并且越小越好。但考虑到火焰雷管起爆的需要,雷管上套必须存在最小临界内径,只有当雷管上套的内径大于该最小临界内径时,火焰雷管才能被起爆。综合上述研究发现,在对产品进行结构设计时,雷管上套的内径应大于最小临界内径,并且小于火焰雷管管壳的内径。

图10 雷管上套内径对火焰雷管管壳损伤的影响Fig.10 Effect of inner diameter of detonation channel on shell damage of flame detonator

3 改进措施及验证

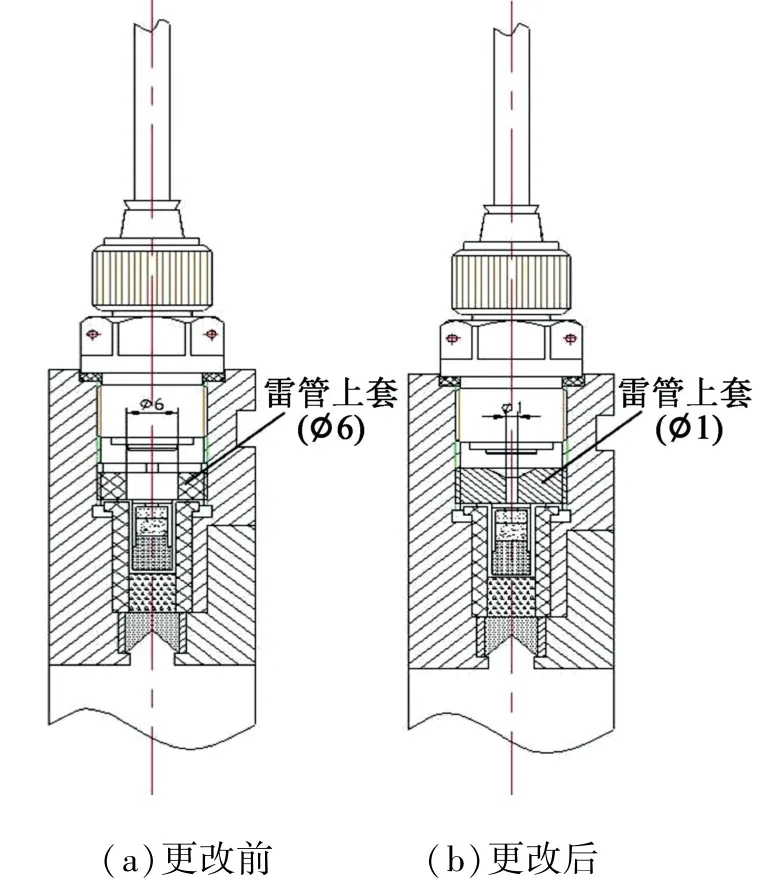

根据仿真分析结果,由于点火器安装空间限制,无法进一步拉大传爆距离。因此,采用了缩小雷管上套内径的方案进行改进并验证。将雷管上套6 mm大孔更改为1 mm小孔结构,以削减冲击波的影响。更改为小孔后,传火通道的通气面积减小,为大孔状态的1/36,大大减轻了冲击波对火焰雷管结构的影响,如图11所示。

图11 雷管上套更改方案(单位:mm)Fig.11 Modification of detonation channel(unit:mm)

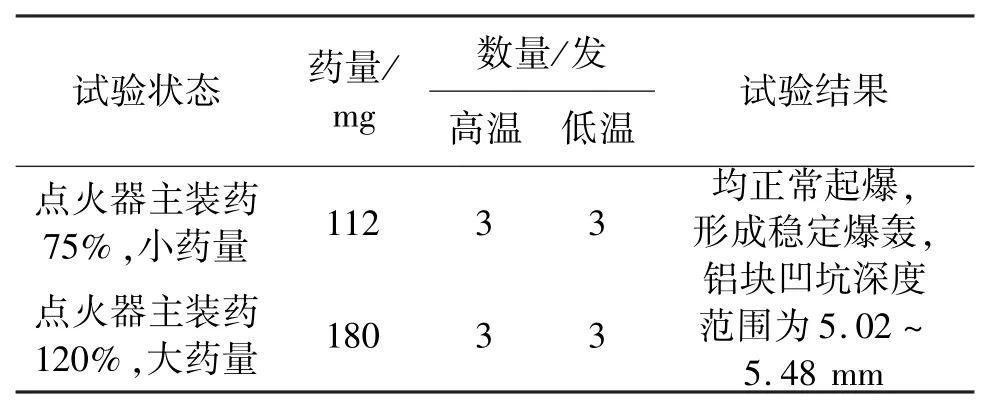

更改后的传爆序列通过了GJB1307A规定的裕度试验考核,试验件和点火器装配后,高温保温1 h,低温保温1 h,试验结果如表5所示。裕度试验仅调整了点火器的主装药量,火焰雷管和传爆药柱均为设计状态。发火后,输出端在标准铝块上形成了正常凹坑,说明传爆序列形成了稳定爆轰输出,正常完成了DDT过程,改进方案有效,满足国军标裕度要求。

表5 裕度试验结果Tab.5 Margin test results

4 结论

以某型号传爆序列为研究对象,分析了高能烟火药点火器对火焰雷管DDT过程的影响。通过试验验证,获得了点火器输出的冲击波和燃烧波的关系,明确了设计状态下冲击波先于燃烧波到达火焰雷管端面的作用过程,并通过仿真分析,发现了火焰雷管结构强度的破坏趋势,进而可能影响DDT过程发展。在保证火焰雷管和点火器结构不变的前提下,增大引爆距离和缩小传爆通道孔径均能有效地衰减冲击波对火焰雷管结构的影响,从而保证传爆序列不被冲击波破坏,确保在燃烧波作用后形成正常的DDT过程。对新型点火器以及传爆序列的研发提供参考。